矿渣微粉对细尾砂胶结充填体力学性能及微观结构影响

2022-10-19于永纯汪海峰翟会超孙长坤

于永纯,张 雷,汪海峰,翟会超,孙长坤

(1.昆明理工大学,云南 昆明 650093;2.矿冶科技集团有限公司,北京 100160;3.保山金厂河矿业有限公司,云南 保山 678300)

高炉矿渣是冶炼生铁时从高炉中排出的废渣,其主要化学成分包括钙、硅、铝、铁、镁等的氧化物。据统计,每冶炼1 t铁矿产生0.5~0.9 t矿渣[1-2],我国钢铁工业高炉矿渣年排放量高达2.5亿t。高炉矿渣的大量产生和堆积不仅占用土地资源,污染环境,而且一定程度上限制了钢铁工业的健康发展。目前,高炉矿渣仅局限于水泥混合材、混凝土矿物掺合料[3]等领域的应用,利用率有限。因此,探寻高炉矿渣资源化利用新途径变得尤为迫切。

采用诸如高炉矿渣微粉、粉煤灰、赤泥等具有一定活性的固体废弃物部分或全部替代水泥胶结矿山细尾砂制备充填体[4-5],一方面有助于提高充填体强度,另一方面可以节约水泥用量,极大降低充填成本。王永定等[6]研究了矿渣微粉细度对胶结充填体强度的影响,发现充填体强度随着矿渣粉磨细度的增大而增大,粉磨1.0 h、1.5 h超细渣粉28 d强度较原状渣粉分别提高了9.3%、35.2%。刘树龙等[7]为解决山东某金矿尾砂粒径细、含泥量高导致充填体早期强度低的技术难题,采用高炉矿渣微粉作为胶凝材料主要原材料,石膏、石灰和芒硝作为激发剂开发新型胶凝材料。经配比优化后,当水泥∶生石灰∶石膏∶芒硝∶矿渣=30.0∶20.0∶1.5∶4.0∶44.5,充填体3 d、7 d、14 d强度分别为0.58 MPa、0.72 MPa、0.86 MPa,满足矿山充填采矿需求。黄笃学等[8]针对矿山采用水泥胶结全尾砂材料成本高的问题,利用当地固废资源开发矿渣基新型胶凝材料。通过开展正交试验得出:矿渣微粉88%、熟料4%、脱硫石膏2%和生石灰6%为新型胶凝材料最佳配比,该胶凝材料胶结充填体强度满足矿山要求,且充填成本相对较低。

以高炉矿渣微粉、粉煤灰等为主体的新型胶凝材料的开发,是解决矿山细尾砂胶结充填体强度发展缓慢、充填成本高的关键技术路径。以往的研究主要集中在矿渣基新型胶凝材料配方开发阶段,针对矿渣微粉胶结细尾砂作用机理及强度发展机制未明确阐释,且缺乏矿渣基胶凝材料充填体长期强度研究。因此,本文利用不同掺量的矿渣微粉替代水泥作为胶结剂,细尾砂作为骨料,开展充填体强度试验和充填料浆流动性、泌水率试验,通过测定充填体早期和长龄期强度,充填料浆流动性、泌水率,得到新型胶凝材料最佳配比。在此基础上,采用SEM、XRD等微观检测手段,对胶凝材料水化产物进行了分析,为高炉矿渣微粉在矿井充填中的应用奠定基础。

1 试 验

1.1 试验原材料

1.1.1 胶凝材料

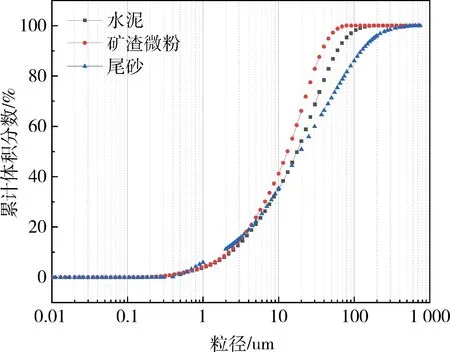

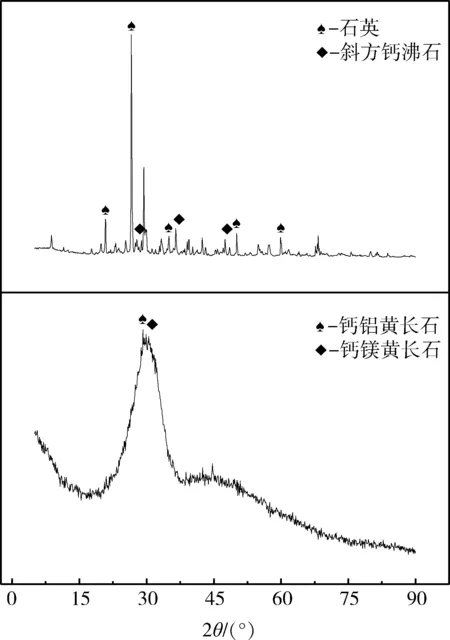

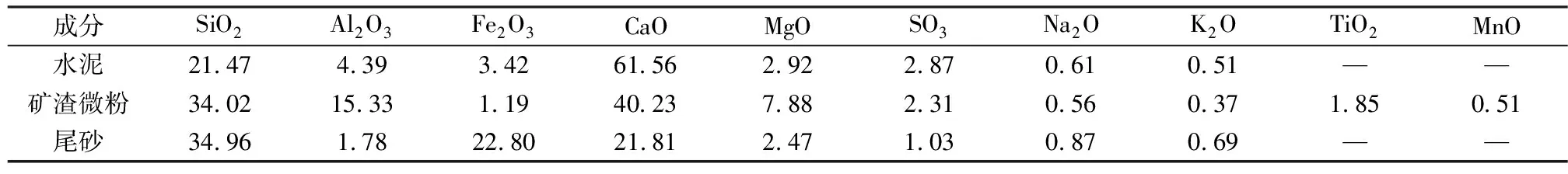

水泥为P·O 42.5水泥,其化学组分见表1,粒径分布如图1所示;矿粉为某冶炼厂S95级矿粉,比表面积为480 m2/kg,其化学组分见表1,粒径分布如图1所示,矿物组成如图2所示,全谱在25°~35°存在“鼓包峰”,表明矿渣微粉内部存在大量的玻璃相,同时发现在30°左右有少量钙铝黄长石(Ca2Al2SiO7)和钙镁黄长石(Ca2MgSi2O7)晶体的衍射峰。

1.1.2 充填骨料

充填骨料为云南某铜铅锌多金属矿山细粒全尾砂,其中粒径≤0.075 mm占比79.96%,粒径≤0.037 mm占比64.59%,比重为3.204 g/cm3,其化学组分见表1,粒径分布如图1所示,矿物组成如图2所示。

图1 原材料的粒径分布

图2 原材料的矿物组成

表1 原材料的化学组成

1.2 试验配比

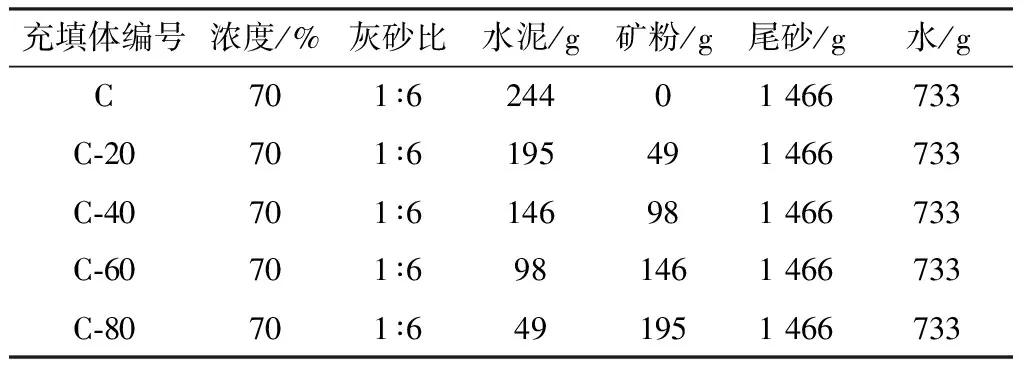

试验采用充填浓度为70%,灰砂比为1∶6,S95级矿粉分别替代水泥量:20%、40%、60%、80%,具体充填料浆配合比见表2。

表2 充填料浆的试验配合比

1.3 试验方法

1)充填体制备:按设计配比称量充填骨料、胶凝材料和拌合水,采用JJ-5行星搅拌机以自转140 r/min转速慢速搅拌3 min后,将搅拌均匀的料浆装入规格为70.7 mm×70.7 mm×70.7 mm的模具中成型,脱模后将试件放入YH-40B型水泥混凝土恒温恒湿标准养护箱养护,设置湿度95%,温度为20 ℃(图3和图4)。

图3 充填料浆制备

图4 充填体试件成型

2)充填体强度:采用YAW-600微机控制电液伺服压力试验机进行压块测试,测试龄期为3 d、7 d、28 d、60 d、90 d,每组均测试3个试件,取其平均值。

3)充填料浆流动度:根据《混凝土外加剂匀质性试验方法》(GB/T 8077—2012)中水泥净浆流动性测试方法,将搅拌好的充填料浆迅速注入截锥圆模内,用刮刀刮平,将截锥圆模按垂直方向提起,同时开启秒表计时,任充填料浆在玻璃板上流动,至30 s,用直尺量取流淌部分互相垂直的两个方向的最大直径,取平均值作为充填料浆流动度。

4)充填料浆泌水率:将充填料浆一次加入量筒中,试样表面应比筒口低,轻轻晃动使液面平整,加盖,以防水分蒸发。自液面平整开始计算时间,在前60 min,每隔10 min用吸管吸出泌水1次,以后每隔20 min吸水1次,直至连续3次无泌水为止。将每次吸出的水都注入带塞的量筒,称量出总的泌水量,最后计算出总的泌水率。

泌水率即泌水量与料浆含水量之比,其计算公式见式(1)。

(1)

式中:B为泌水率;W1为累计吸水总量,g;W为充填料浆拌合物的用水量,g;m为充填料浆拌合物的总质量,g;m1为筒及试样质量,g;m2为筒质量,g。

5)微观表征:水化产物的矿物组成采用Utima-IVX-Ra型X射线粉末衍射仪测定,扫描范围为5°~80°;水化产物形貌用JSM-6700F型扫描电子显微镜观察。

2 结果与讨论

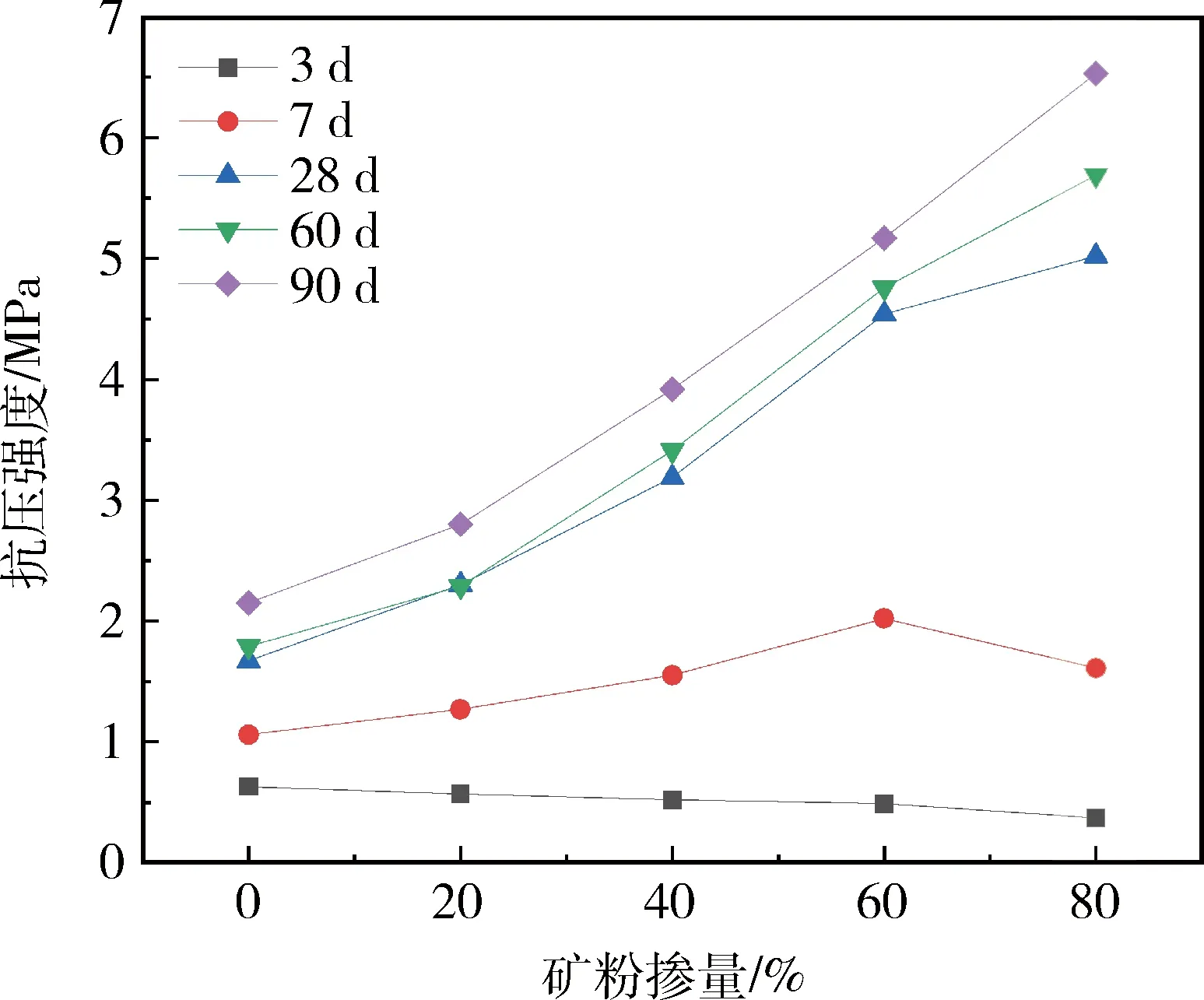

2.1 不同矿粉掺量对充填体强度的影响

图5展示了不同矿粉掺量对充填体强度影响规律。从图5可以看出,在养护早期(3 d),随着矿渣微粉掺量的提高,充填体强度逐渐降低。当矿渣微粉掺量为80%时,养护3 d后充填体强度为0.37 MPa,相比较纯水泥充填体强度0.63 MPa降低41.27%,降低幅度明显。这主要是由于相比较水泥,矿渣微粉活性较低,在养护早期(3 d)其火山灰反应较弱[9],随着矿渣微粉掺量的提高,水化产物生成量明显降低,因此充填体强度降低。当充填体养护7 d后,随着矿渣微粉掺量的提高,充填体强度呈现出先升高后降低的趋势,且矿渣微粉掺量为60%时,充填体强度达到最大,为2.02 MPa,相比于纯水泥充填体强度1.06 MPa提高90.57%。同时矿渣微粉掺量为80%时,充填体7 d强度为1.61 MPa,仍高于相同龄期纯水泥充填体强度1.06 MPa。这表明充填体在养护7 d后矿渣微粉的火山灰效应开始突显,水化产物生成量的增加导致体系更加密实[10],充填体强度也随之提高。进一步分析可以看出,在养护后期(28 d、60 d、90 d),随着矿渣微粉掺量的提高,充填体强度明显增加,当矿渣微粉掺量为80%时,充填体养护28 d、60 d、90 d强度分别为5.02 MPa、5.69 MPa和6.53 MPa,相比于纯水泥充填体同龄期下强度1.67 MPa、1.79 MPa和2.15 MPa分别提高200.60%、217.88%和203.72%,这表明矿渣微粉的掺入在养护后期(主要是指28 d以后)可以明显提高充填体的强度,且养护龄期越长,提高幅度越大,这与矿渣微粉持续发生火山灰反应有关。

图5 不同矿粉掺量下充填体强度变化规律

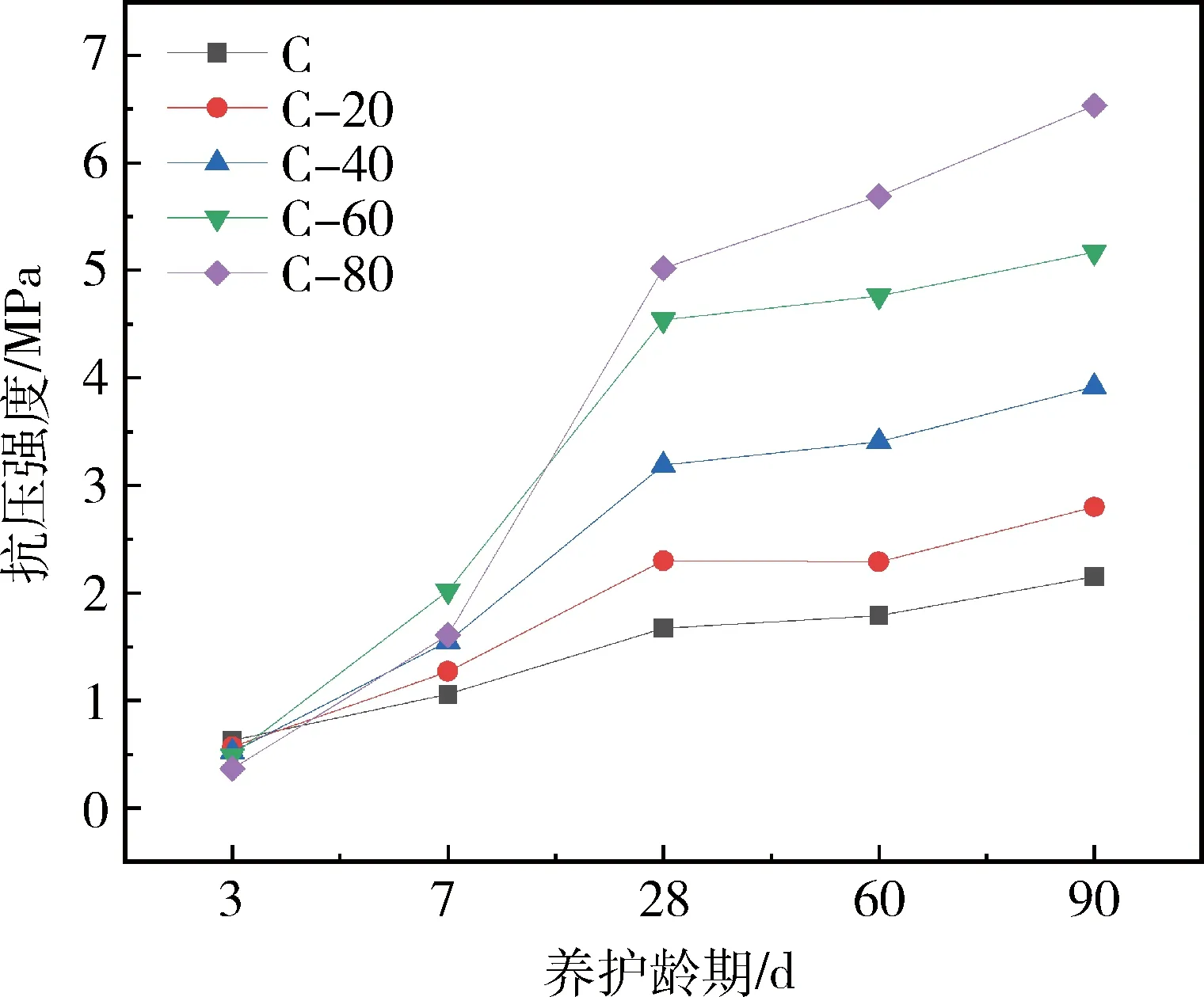

2.2 不同养护龄期对充填体强度的影响

图6展示了不同养护龄期下充填体强度变化规律。从图6可以看出,不同的养护时间段内充填体强度增长速率不尽相同,养护龄期为3~28 d时,充填体强度增长速率较快,养护龄期为28~90 d时,充填体强度增长速率开始变缓,但仍有一定程度的增长。具体来说,养护龄期为3~28 d时,纯水泥充填体C强度提高了68.25%,相比较之下,充填体C-20、充填体C-40、充填体C-60、充填体C-80的强度则分别提高了122.81%、198.08%、312.24%、335.14%,在充填体养护的前28 d内,纯水泥胶结充填体强度发展相对缓慢,矿渣微粉的掺入可以有效提高充填体强度,且随着其掺量的提高,充填体强度增长速率提升明显。养护龄期为28~90 d时,纯水泥充填体C强度提高了28.74%,而充填体C-80强度提高了30.08%,这表明在养护后期(特别是28 d以后),相比于纯水泥胶结充填体,矿渣微粉的掺入能够进一步促进充填体强度的发展,后期强度也同样能够保持相对稳定。

图6 不同养护龄期下充填体强度变化规律

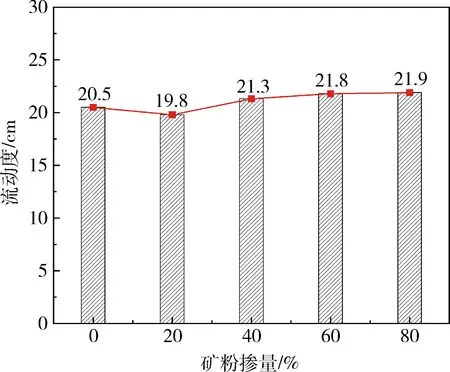

2.3 不同矿粉掺量对充填料浆流动性的影响

图7展示了充填浓度为70%,灰砂比1∶6条件下,不同矿粉掺量下充填料浆流动状态。图8展示了不同矿粉掺量下充填料浆流动度变化规律。从图8可以看出,在充填浓度70%,灰砂比1∶6条件下,充填料浆C、充填料浆C-20、充填料浆C-40、充填料浆C-60、充填料浆C-80流动度分别为20.5 cm、19.8 cm、21.3 cm、21.8 cm和21.9 cm,均大于20 cm,满足矿山充填自流输送流动度要求。充填料浆C-20相比于充填料浆C流动度降低了3.41%,这表明少量矿渣微粉的掺入降低了体系流动性,原因在于矿渣微粉相比水泥比表面积更大,少量掺入增大了体系的需水量[11]。随着矿渣微粉掺量的进一步提高,充填料浆流动性开始呈现出增加趋势,充填料浆C-80流动度相比于充填料浆C、充填料浆C-20分别提高了6.83%、10.61%,矿渣微粉掺量较高时,其细微颗粒能够紧密嵌入水泥浆絮凝结构[12]当中,原本充水空间中水被释放,且该作用开始占主导因素,导致充填料浆流动性增加。

图7 不同矿粉掺量下充填料浆流动状态

图8 不同矿粉掺量下充填料浆流动度变化规律

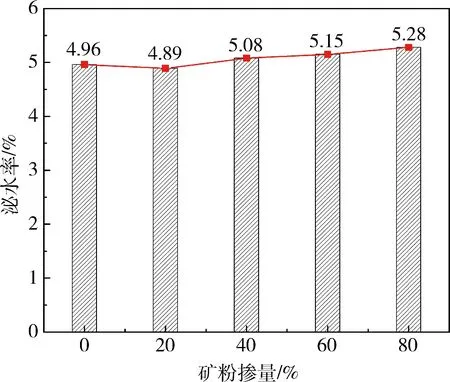

2.4 不同矿粉掺量对充填料浆泌水率的影响

图9展示了不同矿粉掺量下充填料浆泌水率变化规律。从图9可以看出,在充填浓度70%、灰砂比1∶6条件下,充填料浆C、充填料浆C-20、充填料浆C-40、充填料浆C-60、充填料浆C-80泌水率分别为4.96%、4.89%、5.08%、5.15%和5.28%,且充填料浆C、充填料浆C-20泌水率小于5%,满足膏体充填料浆泌水率指标要求。充填料浆C-20相比于充填料浆C泌水率降低了1.41%,但当矿渣微粉掺量超过40%时,随着矿渣微粉掺量的提高,充填料浆泌水率开始呈现出增加趋势,充填料浆C-80相比于充填料浆C、充填料浆C-20泌水率分别提高了6.45%、7.98%。原因在于,一方面矿渣微粉(ρ=2.92)密度小于水泥(ρ=3.02),同时矿渣微粉(D50=13.18 μm)平均粒径小于水泥(D50=17.37 μm),如图1所示,颗粒粒径更细,周围吸附水更多[13],充填料浆表面泌水率减小,矿渣微粉掺量较低(20%)时,该作用较为明显;另一方面,矿渣微粉可以填充到水泥颗粒间隙中,置换出其中的水分[14],且相比于水泥矿渣微粉与水反应程度较小,充填料浆中水无法充分反应,迁移到充填料浆表面,充填料浆泌水率增大。当矿渣微粉掺量较高时(>40%),第二种作用占主导因素,导致随着矿渣微粉掺量的提高充填料浆泌水率增加。

图9 不同矿粉掺量下充填料浆泌水率变化规律

3 矿渣-水泥胶凝材料固结尾砂机理研究

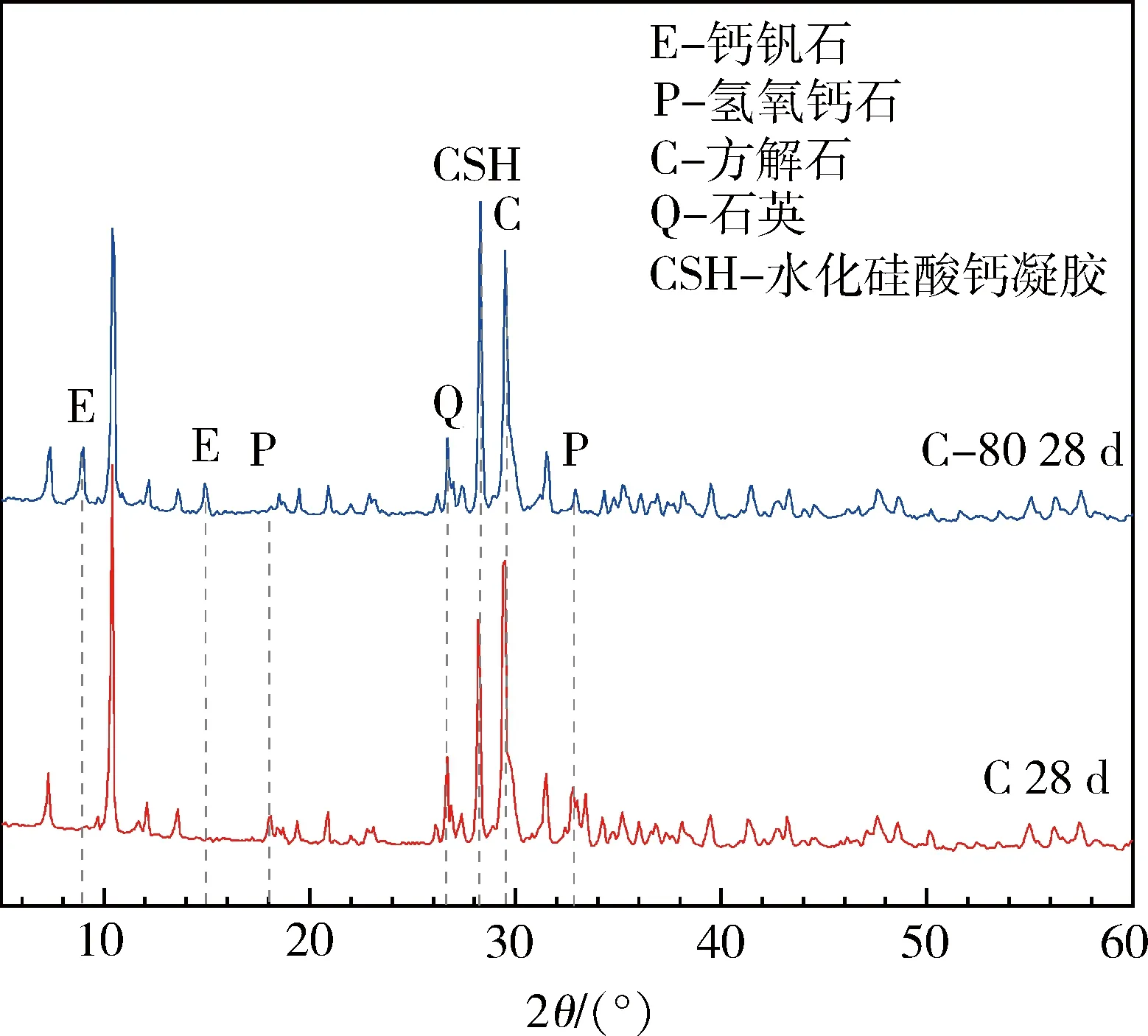

3.1 不同矿粉掺量充填体水化产物的XRD分析

图10展示了充填体C、充填体C-80养护28 d后内部水化产物的XRD图谱。从图10可以看出,充填体C、充填体C-80养护28 d后主要水化产物为水化硅酸钙凝胶(C—S—H)、钙矾石(3CaO·Al2O3·3CaSO4·32H2O)晶体,同时检测到一定数量的石英(SiO2)、方解石(CaCO3)、氢氧钙石(Ca(OH)2)的衍射峰。相比较纯水泥充填体C,养护28 d后充填体C-80中钙矾石、水化硅酸钙凝胶(C—S—H)的衍射峰相对较强,而氢氧钙石(Ca(OH)2)的衍射峰相对较弱。充填体C-80胶凝材料中水泥遇水后,其主要矿物组分C3S、C2S水化生成水化硅酸钙凝胶(C—S—H)和氢氧钙石,导致料浆环境中碱度提高,为矿渣微粉中非晶态玻璃体溶解、解聚创造了条件[15],矿渣微粉中活性SiO2、Al2O3不断溶出,且与Ca(OH)2发生反应,生成铝酸钙(C—A—H)和水化硅酸钙凝胶(C—S—H),由于体系中石膏的存在,铝酸钙与石膏产生化学反应生成水化硫铝酸钙(即钙矾石)晶体,且随着铝酸钙的消耗,促进了矿渣微粉中活性SiO2、Al2O3溶出和反应,生成更多的水化产物,因此充填体强度增加明显,且远高于纯水泥充填体C,这与上述充填体强度宏观试验结果相一致。

图10 充填体内部水化产物组成分析

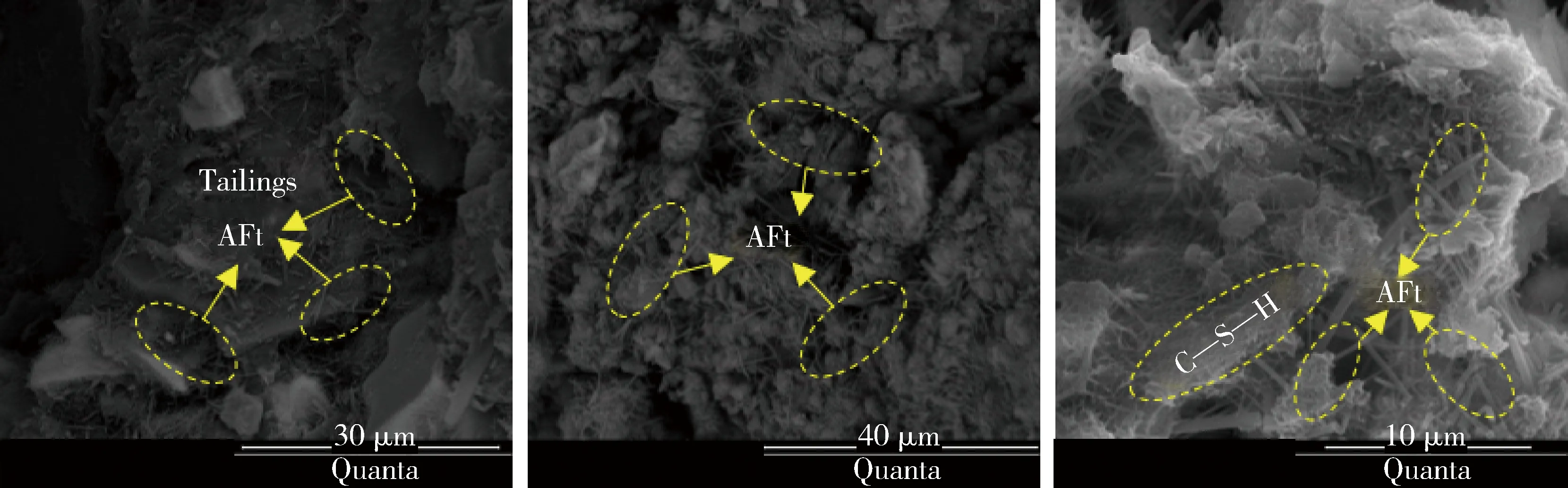

3.2 不同矿粉掺量充填体水化产物的SEM分析

图11展示了充填体C-80养护28 d后充填体内部水化产物微观形貌。从图11可以看出,充填体内部尾砂颗粒周围分布有大量絮状、无定型和针棒状物质,经与XRD晶体物质分析结果相对应可知,絮状、无定型物质为水化硅酸钙凝胶(C—S—H),针棒状物质为钙矾石,这些物质的生成为充填体强度的产生和发展奠定了基础。当充填体C-80养护28 d后,随着水泥的持续水化,氢氧钙石(Ca(OH)2)生成量不断增加,体系碱度进一步增强,导致矿渣微粉中玻璃体不断溶解和解聚,释放出大量活性SiO2、Al2O3,这些物质逐渐与体系中氢氧钙石、石膏等持续发生反应,并最终生成针棒状钙矾石(3CaO·Al2O3·3CaSO4·32H2O)和絮状水化硅酸钙凝胶(C—S—H),随着晶体不断发育,尺寸也越变越大,且相互交错生长,逐渐发展成网状结构,并最终形成骨架结构,细尾砂颗粒嵌布其中,体系结构变得越发致密,充填体强度也大大提高。

图11 充填体C-80内部水化产物微观形貌

4 结 论

1)养护早期(3 d)矿渣微粉的掺入会降低充填体强度,且掺量越高降低幅度越大;养护7~90 d后,矿粉微粉掺入对充填体强度提升明显,且掺量越高提升幅度越大。当矿渣微粉掺量为80%时,充填体强度达到最高,其90 d时的强度为纯水泥充填体的3.03倍。

2)少量矿渣微粉(<20%)的掺入在一定程度上会降低充填料浆流动性和泌水率,这与矿渣微粉比表面积大于水泥相关;但当矿渣微粉掺量较高时(>40%),充填料浆流动性和泌水率均有一定程度的提高,且掺量越高增幅越大。

3)矿渣微粉的掺入会增加充填体内部水化硅酸钙凝胶(C—S—H)、钙矾石(3CaO·Al2O3·3CaSO4·32H2O)等水化产物生成数量,同时针棒状水化产物钙矾石相互搭接形成的骨架结构,有利于极细尾砂胶结充填体强度的发展,这也是其强度高于纯水泥充填体的重要原因。