串草圪旦煤矿末采煤柱宽度合理留设

2022-10-19程宏波

程宏波,田 野

(1.榆林市榆阳区白鹭煤矿,陕西 榆林 719000;2.中国矿业大学(北京)能源与矿业学院,北京 100083)

在矿井的正常生产过程中,工作面的接续是保证矿井生产的一个重要因素,因此回撤通道位置的选择至关重要,不仅可以影响矿井煤炭资源的回收率,还会影响设备的回撤速度。在工作面接近末采阶段,受到超前支承应力的影响,需要在上山巷道、下山巷道与回撤通道之间留设一定的末采煤柱,若煤柱的尺寸留设过大,会导致资源的浪费,降低工作面的回采率,而过小的煤柱尺寸,则不利于回撤通道及上山巷道、下山大巷围岩的稳定性,会使回撤通道发生变形,不利于设备的正常回撤,同时造成了上山巷道、下山大巷处于超前支承应力范围内,造成巷道大变形的矿压显现特征,因此合理地确定末采煤柱尺寸对矿井的安全高效生产至关重要,煤柱留设尺寸的大小与煤柱强度、应力大小等具有直接关系[1-5]。谷拴成等[6-8]提出了末采煤柱与回撤通道煤柱载荷转移的力学机理,给出了载荷计算公式合理的确定了煤柱宽度;马伟等[9]通过地应力测量,确定了末采煤柱的合理尺寸;崔超[10]通过弹塑性力学理论与顶底离层监测相结合的方法,确定了工作面末采煤柱宽度;唐启胜等[11]通过含断层条件下超前支承应力的分布特征,结合围岩松动仪确定末采煤柱的宽度;牛宏伟等[12]分析了不同煤柱宽度下巷道围岩特征,确定了末采煤柱合理宽度为90 m时,大巷不受工作面回采影响;王志坚[13]对超前支承应力进行计算,结合数值模拟及现场实践分析,对工作面末采煤柱进行优化,提高了煤炭的回采率。

以上研究均针对深埋煤层进行研究,基于上述众多学者的研究,本文针对浅埋深放顶煤开采末采煤柱的合理留设,通过建立力学模型,分析末采煤柱应力分布及稳定性,合理确定了串草圪旦煤矿末采煤柱的宽度,并结合数值模拟对煤柱的合理宽度进行验证,以及现场实践,最大限度提高了资源的回收率,实现了矿井的安全高效生产,为同类型矿井末采煤柱留设提供借鉴。

1 地质生产条件

串草圪旦煤矿的矿区地形总体趋势是西北高,东南低,一般地形标高在950~1 150 m之间,煤层平均埋深150 m。6102工作面位于一水平一带区6煤层,煤层厚度10.80~15.70 m,平均厚12.90 m,末采煤柱留设60 m,如图1所示。老顶为浅灰色细砂岩,厚度18.31 m,直接顶为褐灰色粉砂岩,厚度为3.30 m,直接底为褐灰色粉砂岩,厚度为4.86 m,老底为灰色粗砂岩,厚度为8.80 m。

图1 工作面巷道布置方式

2 煤柱宽度留设的理论分析

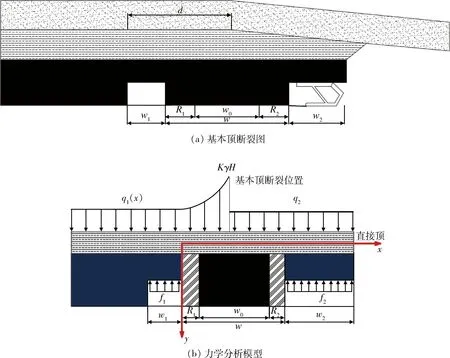

当剩余煤柱宽度为w时,建立基本顶断裂形式及对应的力学分析模型如图2所示,R1为帮部破碎区宽度,w0为煤柱应力承载宽度,d为基本顶断裂位置与非开采帮距离,h为采煤高度。在断裂位置前方一定范围内,基本顶受上覆岩层自重及工作面采空区转移荷载作用而形成应力增高区,在该区域中基本顶受到集中系数为K的超前支承应力q1(x)作用。在断裂位置后方一定范围内,基本顶承受上部垮落带岩层自重q2作用,对于浅埋煤层q2可以近似为上覆岩层重量。

图2 煤柱力学分析模型

末采阶段煤柱除受到上覆岩层P1的作用外,还受到回撤通道顶板及工作面顶板转移荷载P2和P3的作用。回撤通道顶板可视为两端固支梁,根据弹性力学[14]可得式(1)。

(1)

式中:q1(x)为断裂前方超前支承应力,kPa;t为倾向长度,取t=1 m;f1为工作阻力,kPa;w1为联络道宽度,m。

工作面顶板视为悬臂梁,与剩余煤柱固结,得式(2)。

(2)

式中:q2为断裂后方支承应力,kPa;f2为工作面支架工作阻力,kPa;w2为支架控顶距,m。

根据文献[15]对剩余煤柱受上覆岩层荷载进行分析,可以将破断后的基本顶对直接顶的作用力q2、回联络巷支承力f1及工作面支架工作阻力f2视为均布力,得到煤柱总载荷,见式(3)。

(3)

煤柱两帮出现破碎区,根据摩尔-库仑破坏准则,可以求得破碎区宽度,见式(4)。

(4)

式中:c为煤体黏聚力,kPa;φ为煤体内摩擦角,(°);λ为侧压力系数。

根据文献[16]推导得到超前支承应力分布,见式(5)。

(5)

式中:K为应力集中系数;H为上覆岩层厚度,m;γ为上覆岩层平均重度,kN/m3;h为开采高度,m;N0为煤体残余支承强度。

由于破碎区受到严重破坏,计算煤柱承载力时可忽略该区域贡献值,即煤柱上的平均应力见式(6)。

(6)

根据比涅乌斯基公式计算煤柱强度,见式(7)。

(7)

式中:σp为煤柱强度;σ1为立方体煤样单轴抗压强度。

令σa=σp,可以解出煤柱保持稳定性的临界宽度w。通过式(3)~式(7)可求得末采煤柱宽度的下限宽度。将参数:K=2.5、t=1、H=150 m、h=3.6 m、f=0.6、d=10.5 m、γ=0.025 MN/m3、f1=0.6 MPa、f2=0 MPa、W1=5.5 m、W2=5 m、β=3.3、σc=6.9 MPa、φ=29°代入式(3)~式(7)可计算得到w1=15.00 m。

末采煤柱宽度的上限宽度计算见式(8)。

w2=R1+2M+R2

(8)

式中,M为煤层厚度。取M=12.9 m,可得w2=32.54 m。

综上所述,末采煤柱宽度的上下限宽度在15.00~32.54 m之间。

3 数值模拟及结果分析

3.1 模型建立

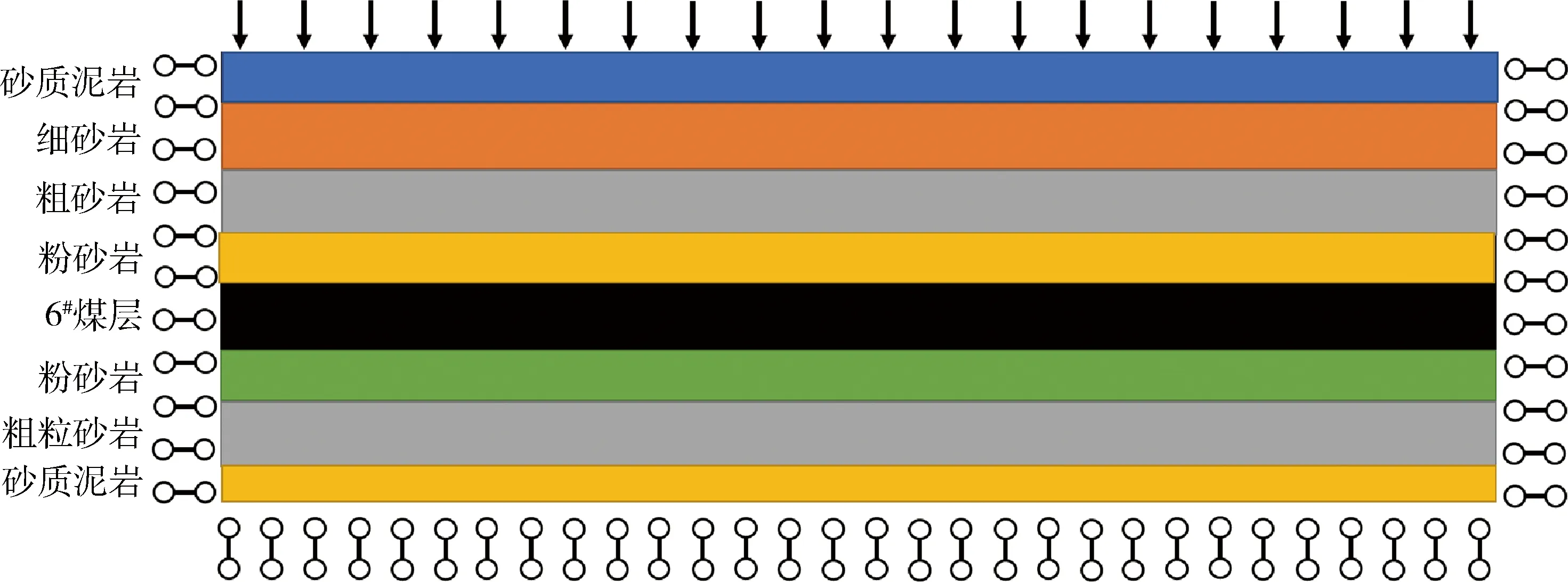

基于串草圪旦煤矿6102工作面的地质条件,合并岩性相近的岩层,采用FLAC3D数值模拟软件对串草圪旦煤矿6102工作面进行模拟,如图3所示。模型尺寸长×宽×高=380 m×150 m×100 m。上部边界施加近似等效均布载荷,四周边界施加水平约束,下部边界固定,采用Mohr-Coulomb屈服准则,上边界施加载荷3.75 MPa模拟上覆岩重,岩石物理力学参数见表1。

图3 数值计算模型

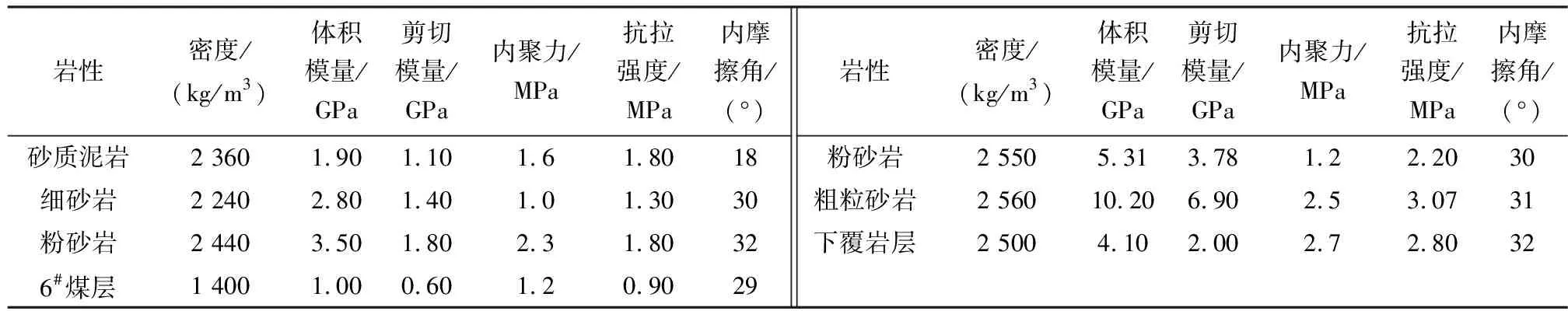

表1 岩石物理力学参数

3.2 数值模拟分析

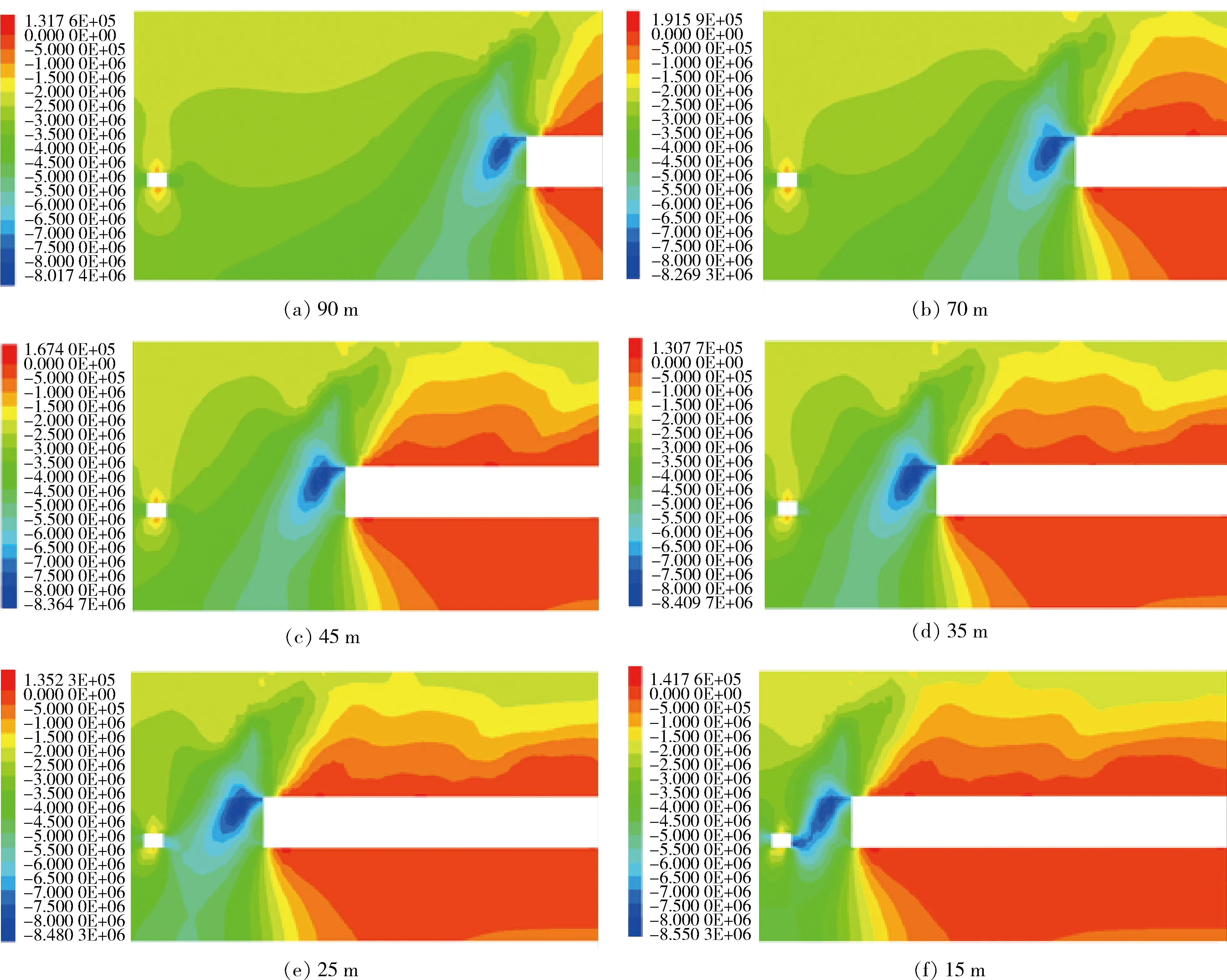

图4和图5为工作面开采过程中工作面在不同位置时的超前应力分布,分析了采煤工作面超前支承应力的影响范围。

图4 工作面回采至不同位置的应力分布

由图4和图5可知,在工作面开采过程中,工作面的超前支承应力的范围在35 m左右,当工作面距主辅联络巷的距离小于35 m时,超前支承应力开始波及联络巷。但对巷道围岩稳定性的影响较小,可以进一步缩小末采煤柱的宽度,提高矿井的回采率。

图5 工作面回采至不同位置的应力

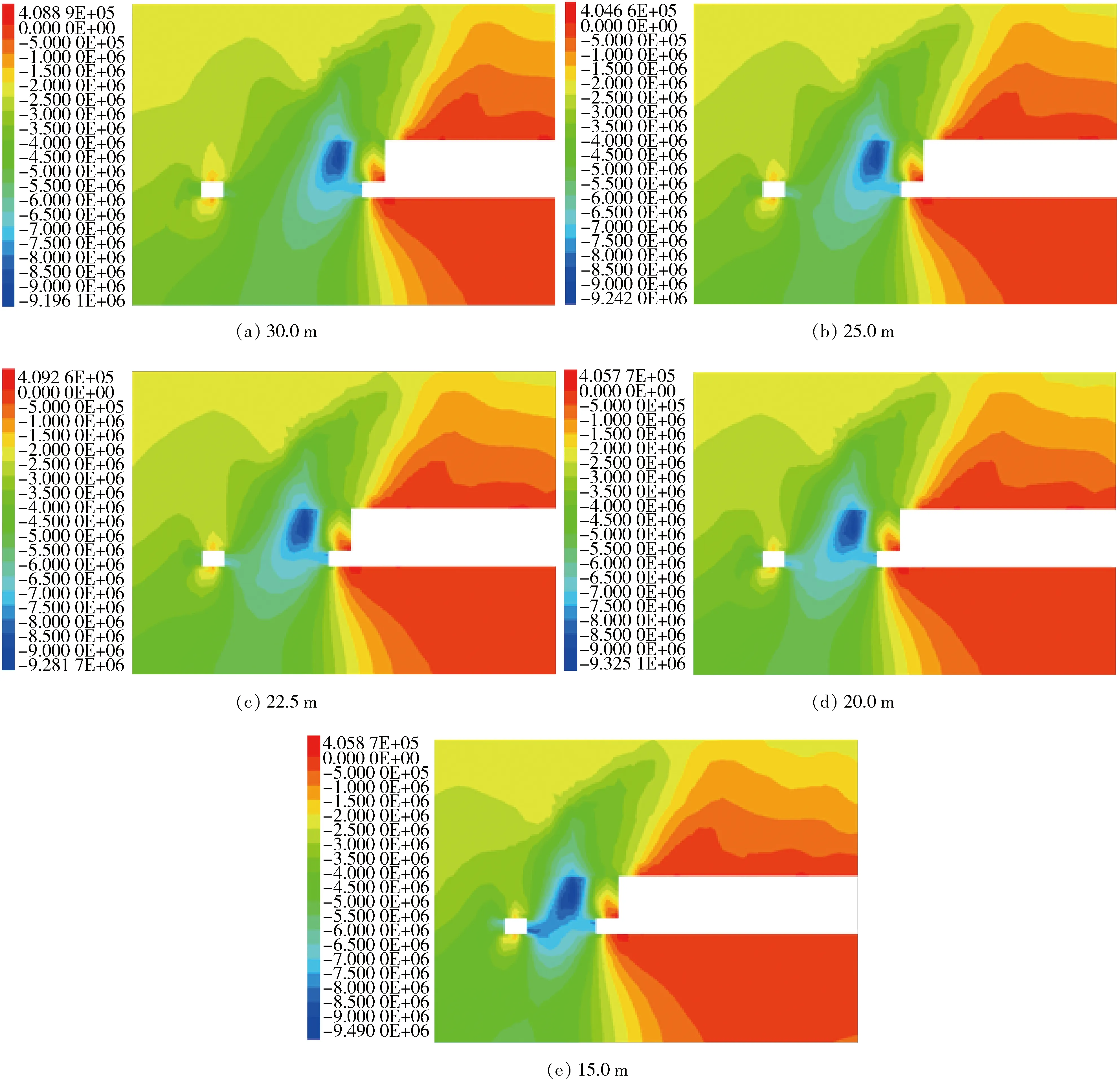

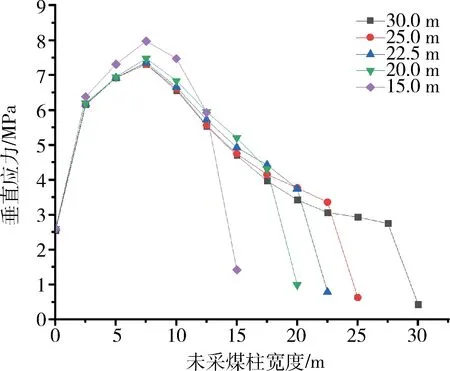

依据末采煤柱的上下限宽度,模拟末采煤柱宽度分别为30.0 m、25.0 m、22.5 m、20.0 m和15.0 m等5种方案,其应力分布如图6和图7所示。

图6 不同煤柱宽度的应力分布

图7 不同煤柱宽度的应力

由图6和图7可知,随着煤柱宽度的缩小,工作面前方的超前支承应力开始逐渐接近联络巷,联络巷侧的峰值应力与工作面前方的峰值应力逐渐转变为联通的形式。随着煤柱宽度的缩小,煤柱内部的应力开始升高。煤柱宽度大于22.5 m时,煤柱内的应力分布形式为半马鞍形;煤柱宽度小于22.5 m时,煤柱内的应力分布形式为单峰值分布。

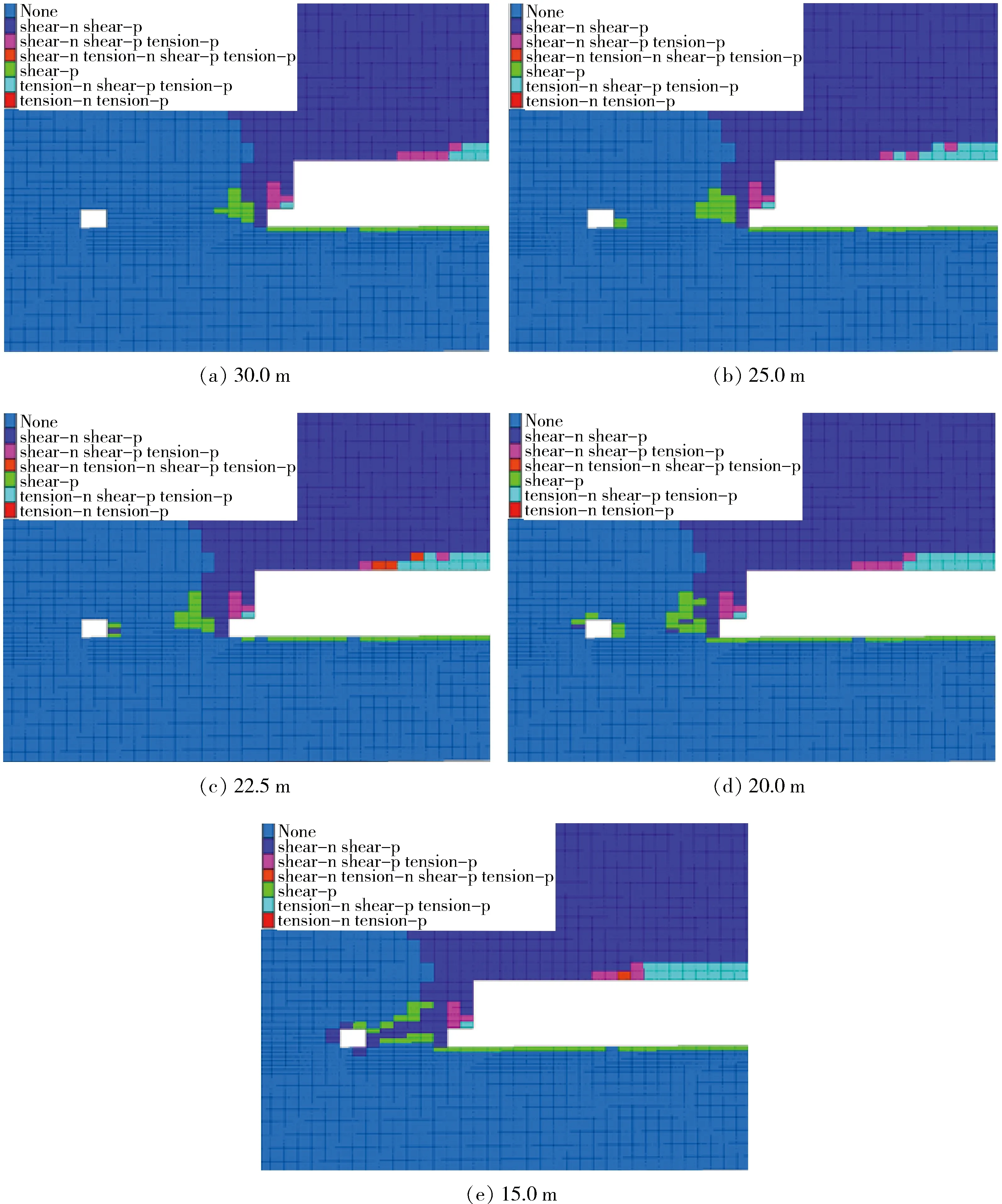

煤柱宽度分别为30.0 m、25.0 m、22.5 m、20.0 m和15.0 m时,塑性区分布如图8所示。由图8可知,随着煤柱宽度的缩小,煤柱内的塑性区宽度不断增大,弹性核区不断减少,当煤柱宽度为15.0 m时,塑性区贯通煤柱。

图8 不同煤柱宽度的塑性区分布

综合分析工作面超前支承应力范围、煤柱内的应力分布和塑性区分布,当煤柱宽为22.5 m时,煤柱内的应力分布形式为半马鞍状分布形式,工作面的超前支承应力对联络巷的影响较小,且煤柱内有宽度10 m左右的弹性核区,可保证煤柱的稳定性和阻止采空区内的瓦斯涌入联络巷内。

4 现场应用及效果分析

4.1 围岩收敛分析

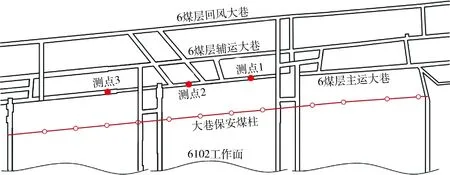

为了保证大巷在工作面回采期间的稳定性和安全性,最终确定6102工作面末采煤柱的宽度为23 m,三条大巷的顶板均采用锚杆+锚索+钢筋网+喷浆的联合支护技术,两帮采用的锚杆+钢筋网+喷浆的联合支护技术,为了验证末采煤柱留设的合理性,在距采空区侧的运输大巷布置三个测点,测点的布置如图9所示。

图9 主运大巷测点布置图

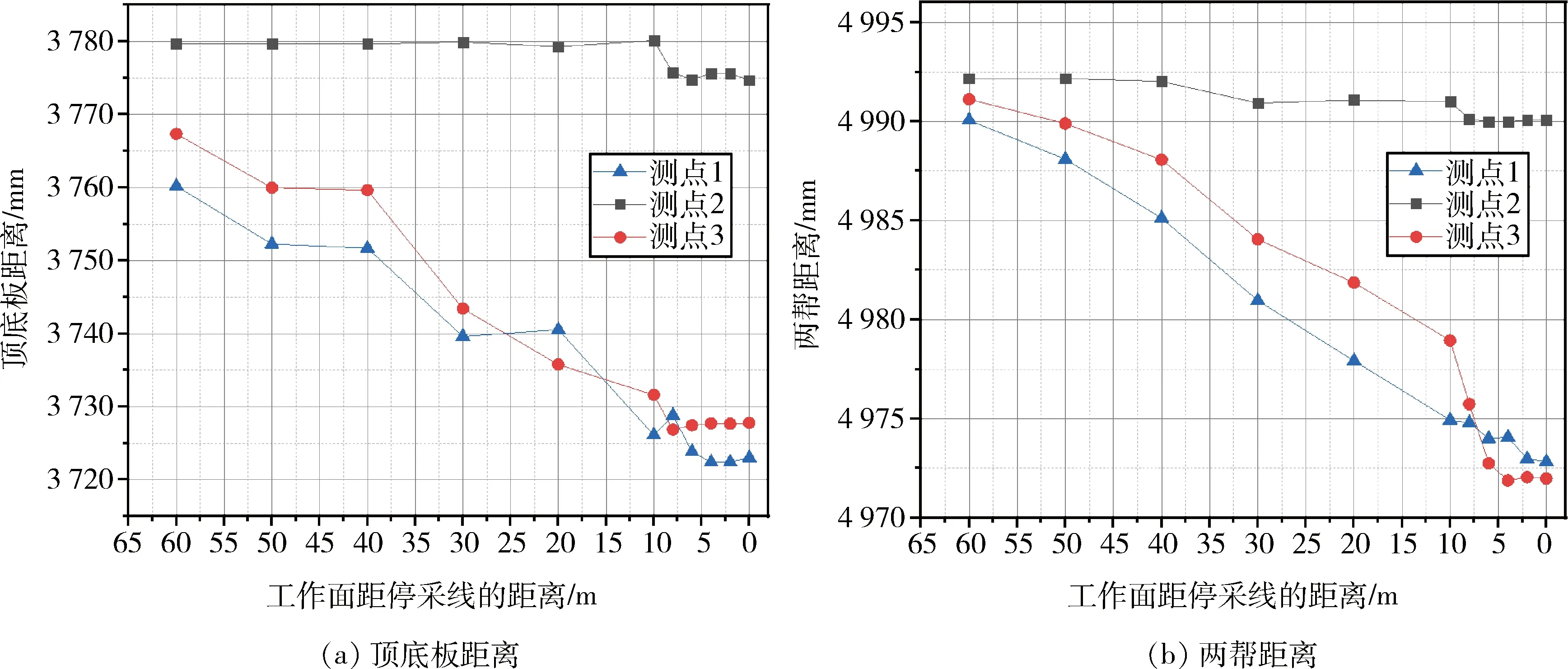

当工作面距主运大巷为60 m范围时,对大巷的围岩变形量进行监测,结果如图10所示。图10(a)为伴随工作面的回采,主运大巷顶底板的围岩变形量,从图10(a)可以看出,测点1和测点2受工作面回采的影响较大,顶底板的变形量达到了40 mm左右;而测点3受工作面回采的影响相对较小,顶底板变形量在6 mm左右。图10(b)为主运大巷两帮的围岩变形量,从图10(b)可以看出,测点1和测点2受工作面回采的影响较大,两帮的变形量达到了30 mm左右;而测点3受工作面回采的影响相对较小,两帮的变形量在3 mm左右。整体而言,围岩的变形量相对较小,可以满足矿井的安全生产。

图10 主运大巷围岩移近监测

4.2 经济效益分析

6102工作面长度为150 m,煤层厚度为12.9 m,末采煤层由60 m降低为23 m时,取煤体密度1.35 t/m3,则末采煤炭损失量将减少9.66万t,按照吨煤售价1 000元计算,将为矿井增收9 665万元,将提高矿井的回采率及经济效益,缓解采掘接替紧张的问题。

5 结 论

1)建立了末采煤柱力学模型,推导得出了末采煤柱宽度留设的理论公式,根据现场实际条件,确定了煤柱的上下限在15.00~32.54 m之间。

2)结合数值模拟分析,最终确定末采煤柱的宽度为23 m,较之前的60 m减少了37 m,提高了工作面回采率,经济效益显著。

3)经过现场围岩变形检测结果表明,工作面回采期间,主运大巷变形量较小,巷道稳定后的最大变形量在40 mm左右,巷道稳定性较好。