Fe-10Mn-2Al-0.1C中锰钢的本构模型与热加工图

2022-10-19吴翼铭张明赫冯运莉

吴翼铭,王 焱,张明赫,冯运莉

(1.华北理工大学冶金与能源学院,唐山 063210;2.石家庄海关曹妃甸业务部,唐山 063205)

0 引 言

近年来,随着汽车工业对环保和安全需求的不断提高,第三代先进高强度钢——锰质量分数在5%~12%的中锰相变诱导塑性(transformation induced plasticity, TRIP)钢引起了材料界极大的关注[1-7]。由于塑性变形过程中亚稳定残余奥氏体出现TRIP现象,具有超细晶粒铁素体-奥氏体双相组织的中锰TRIP钢显示出了高的断后伸长率、优异的加工硬化能力和高的抗拉强度[6-8]。目前有关中锰TRIP钢的研究主要集中在化学成分和临界退火条件对组织和力学性能的影响上[6-11],而关于其热变形行为如流动应力、动态回复和动态再结晶,以及热加工图等方面的研究还有待深入。热变形行为及热加工图是制定中锰TRIP钢热加工工艺的依据。

图1 不同变形温度和应变速率压缩时试验钢的真应力-真应变曲线Fig.1 True stress-true strain curves of test steel during compression at different deformation temperatures and strain rates

本构模型和热加工图是研究人员经常采用的优化热加工过程和控制组织的主要技术。双曲正弦Arrhenius型本构模型被广泛用于描述材料在热加工过程中的流变行为,该模型在预测材料高温流动应力方面的能力得到了大量文献的佐证[12-18]。热加工图则被广泛用于研究金属材料的热变形行为和流变不稳定区域,从而确定材料热加工工艺范围[16-21]。为此,作者通过单轴热压缩试验研究了Fe-10Mn-2Al-0.1C中锰TRIP钢的热变形行为,建立了该钢的本构模型及热加工图,拟为进一步研究中锰钢的热变形行为提供参考。

1 试样制备与试验方法

用真空感应炉冶炼试验钢,浇注成23 kg的钢锭,标称成分(质量分数/%)为Fe-10Mn-2Al-0.1C,实测成分见表1。将试验钢铸锭加热至1 200 ℃保温2 h,在1 150~900 ℃热锻后空冷至室温。在热锻后的试验钢毛坯上加工出尺寸为φ6 mm×15 mm的圆柱形试样,使用Gleeble-1500型热机械模拟机进行热压缩试验。试样先以30 ℃·s-1的升温速率加热至1 100 ℃,保温120 s以确保温度均匀,然后以5 ℃·s-1的冷却速率冷却至变形温度(900~1 100 ℃),保温30 s后进行应变速率为0.01~10 s-1的压缩试验,压缩变形至总真应变约为0.9后立即在水中淬火,以保留热变形组织。将热变形并水淬后的试样沿圆柱轴线对称面剖开,机械研磨、抛光后进行热化学腐蚀,腐蚀剂为30 mL过饱和苦味酸+1滴盐酸,腐蚀液温度为70 ℃,腐蚀时间5~8 min,采用LEICA DC 100型光学显微镜观察试样中的奥氏体组织。

表1 试验钢的化学成分

2 本构模型的建立

2.1 真应力-真应变曲线

试验钢在热变形过程中会发生加工硬化和动态软化行为。由图1可以看出:不同变形温度和应变速率下压缩变形时,在加载初期因加工硬化作用显著,试验钢的流动应力随真应变增加先快速增大,随后应力增大速率放缓直到达到峰值应力;在达到峰值应力后流动应力随真应变增加呈下降趋势或保持稳定,这说明由动态回复和动态再结晶引起的动态软化可以抵消加工硬化[22];大多数热压缩条件下的试验合金表现出了典型的动态再结晶行为,即流动应力达到峰值后趋于稳定;随着变形温度的升高和应变速率的降低,试验钢的流动应力、峰值应力和峰值应变均减小。

2.2 本构模型

考虑到应变速率和变形温度对金属材料在热变形过程中流变行为的影响,目前广泛应用的方法是将材料在应变速率和变形温度下的流变行为用Zener-Hollomon参数(Z参数)方程表示,即:

(1)

Zener-Hollomon参数可以通过不同的方式与流动应力联系起来[23]:在相对较低的应力下,首选幂律式;在高应力下,选择指数律式;双曲正弦律式则适用于较宽的温度和应变速率范围。幂律式、指数律式、双曲正弦律式的表达式依次为

(2)

(3)

(4)

式中:A′,A″,A,n′,n,β,α为表观材料常数,其中α=β/n′。

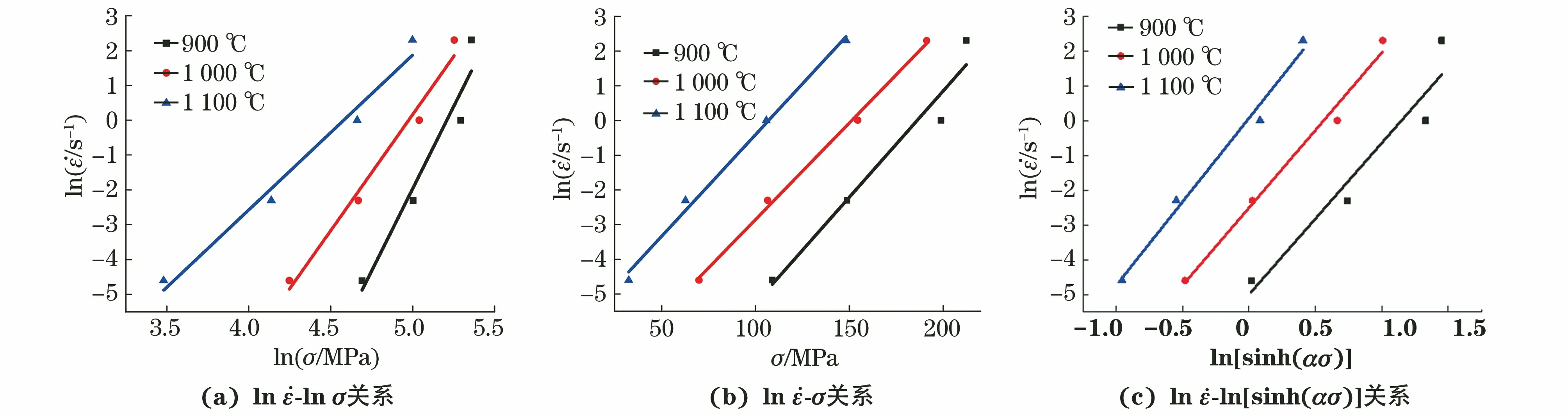

图2 不同变形温度下真应变0.2时试验钢的应变速率与流动应力的关系Fig.2 Relationship between strain rate and flow stress of test steel at true strain of 0.2 and different deformation temperatures

图3 不同应变速率下真应变0.2时试验钢的流动应力和变形温度的关系Fig.3 Relationship between flow stress and deformation temperature of test steel at true strain of 0.2 and different strain rates

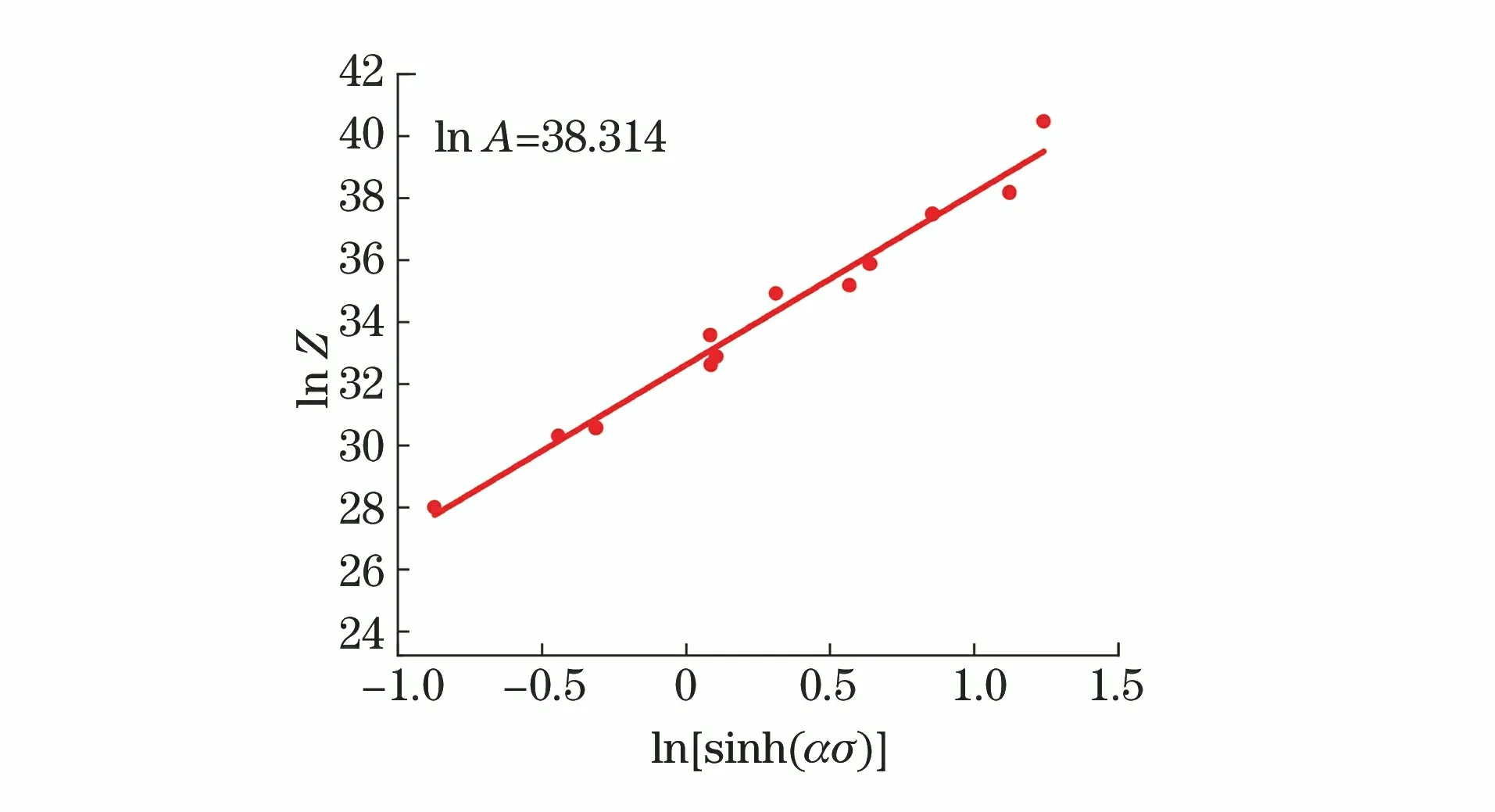

将上述参数代入式(4),拟合得到lnZ-ln[sinh(ασ)]关系曲线,如图4所示,该曲线的截距即为lnA的值,则得到A为4.361×1016。将n,A,Q值代入式(4),得到试验钢热变形时的Z参数本构方程为

4.361×1012×[sinh(0.008 79×σ)]6.850 337

(5)

图4 ln Z-ln[sinh(ασ)]的关系Fig.4 Relationship of ln Z-ln[sinh(ασ)]

由于应变对流动应力的影响很明显,特别是在变形过程的初始阶段,因此采用应变补偿方法来提高预测精度。采用五阶多项式函数建立各材料常数与应变的关系,如下:

(6)

式中:ε为真应变;α0α5,N0~N5,Q0~Q5,A0~A5为五次多项式拟合常数。

采用真应变在0.1~0.8范围内的流变数据构建本构方程,利用式(6)对材料常数和应变进行拟合,拟合曲线见图5,得到的五阶多项式系数见表2。由图5(c)可以看出,随着真应变由0.1增加到0.8,试验钢的热变形激活能从476 kJ·mol-1降低到342 kJ·mol-1。

图5 材料常数与真应变的关系Fig.5 Relationship between material constant and true strain

表2 材料常数与真应变的五阶多项式系数

式(4)可以变换为

(7)

图6 在900~1 100 ℃下变形时试验钢流动应力预测值与试验值的对比Fig.6 Comparison between predicted values and experimental values of flow stress of test steel during deformation at 900-1 100 ℃

将表2中的多项式系数代入式(6),即可得到不同真应变下的材料常数,再代入式(7)即可对流动应力进行预测。由图6可以看出:不同变形温度和应变速率下流动应力的预测值与试验值的相关系数R为0.987,表明建立的本构模型较准确,可以用于预测Fe-10Mn-2Al-0.1C中锰钢在900~1 100 ℃温度下的流变行为。

3 热加工图

根据动态材料模型,在塑性变形过程中外界输入变形体的能量P主要分为两部分耗散:一部分能量耗散在材料塑性变形上,称为耗散量G,其中大部分耗散量转化为热能,小部分以晶体缺陷能的形式储存;另一部分能量耗散在组织演变上,称为耗散协量J[15]。这两种能量所占比例由应变速率敏感因子m决定,即:

(8)

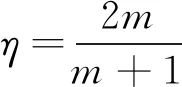

功率耗散效率η是反映材料功率耗散的无量纲参数,其物理意义是材料成形过程中显微组织演变所耗散的能量与线性耗散能量之比,其定义如下:

(9)

功率耗散效率是一个与变形温度、应变和应变速率有关的变量。在一定应变下,就功率耗散效率与变形温度和应变速率的关系作图,即可得到功率耗散图。一般功率耗散图是指在应变速率-变形温度平面上绘制的功率耗散效率的等值图。根据流变失稳准则确定材料的流变失稳区域,然后将流变失稳区域叠加到功率耗散图上即可得到材料的热加工图。根据Prasad模型[16],在一定变形温度和应变速率下的流变失稳准则为

(10)

图7为中锰钢在不同真应变下的热加工图,图中数字为功率耗散效率/%,P1和P2表示功率耗散效率的最高区域即效率峰,阴影区域代表流变失稳区。由图7可以看出:试验钢稳定区域的功率耗散效率较高,说明塑性变形后的显微组织均匀、性能较好,钢的加工性能也较好[19];随着真应变的增加,试验钢的流变失稳区域扩大,真应变为0.2时的热加工图形状不同于真应变在0.4~0.8时的形状,这是因为在低应变下试验钢处于加工硬化和动态软化之间的过渡阶段,应变增大后流动应力趋于稳定,动态软化(动态回复和动态再结晶)占据主导地位。当真应变为0.2时,分别在应变速率0.01~0.02 s-1、变形温度900~920 ℃,应变速率0.01~0.1 s-1、变形温度1 090~1 100 ℃区域内出现两个效率峰,对应的功率耗散效率分别为26%和28%;当真应变在0.4~0.8时,在应变速率0.01~0.03 s-1、变形温度900~940 ℃区域效率峰的功率耗散效率在34%~38%,在应变速率0.1~0.56 s-1、变形温度1 070~1 100 ℃区域效率峰的功率耗散效率在32%~36%。在变形温度1 100 ℃、应变速率0.01 s-1条件下,试验钢的功率耗散效率下降,这可能是由于晶粒尺寸随应变速率减小或变形温度升高而增大导致的。中锰钢是低层错能金属,在热变形过程中动态再结晶是其主要软化机制。有研究[18]表明,中锰钢动态再结晶的功率耗散效率在30%~50%之间。当真应变大于0.2时,在应变速率0.01~0.03 s-1、变形温度900~940 ℃以及应变速率0.1~0.56 s-1、变形温度1 070~1 100 ℃区域,试验钢热加工图中效率峰处的功率耗散效率均在30%~50%之间,表明在此变形条件下试验钢发生了动态再结晶。

通常情况下,在流变失稳区域材料有可能出现绝热剪切带、流变局部化、动应变时效、机械缠绕和开裂等现象[15-17],所以应尽量避免在该区域对材料进行加工。变形温度1 100 ℃、应变速率0.1 s-1属于稳定区域,在该条件下变形后试验钢的显微组织由等轴晶粒组成,如图8(a)所示,表明该条件下的变形机制以动态再结晶为主,与前文分析吻合;变形温度900 ℃、应变速率10 s-1属于流变失稳区,在该条件下变形后试验钢的显微组织不均匀,表现为流变局部化,如图8(b)所示。这种流变局部化会导致“项链”组织的形成,从而降低材料力学性能,在热加工过程中应避免出现这种现象[18]。

图7 不同真应变下试验钢的热加工图Fig.7 Hot processing maps of test steel at different true strains

图8 不同条件压缩变形后试验钢的显微组织Fig.8 Microstructures of test steel after deformation under different conditions

4 结 论

(1) 根据Fe-10Mn-2Al-0.1C中锰钢在不同变形温度和应变速率下的流变数据,采用应变补偿法建立该中锰钢的Zener-Hollomon本构模型,该模型预测得到的流动应力与实测应力的相关系数为0.987,预测结果较准确,可以用来描述该中锰钢的热变形行为;由建立的本构模型计算得到当真应变从0.1增加到0.8时,该中锰钢的热变形激活能从476 kJ·mol-1降低到342 kJ·mol-1。

(2) 根据基于动态材料模型构建的在真应变0.2,0.4,0.6,0.8下的热加工图,Fe-10Mn-2Al-0.1C中锰钢的流变失稳区随着真应变的增加而扩大,最佳热加工参数范围为变形温度900~940 ℃、应变速率0.01~0.03 s-1以及变形温度1 070~1 100 ℃、应变速率0.1~0.56 s-1,此范围的功率耗散效率在32%~38%。