添加纳米SnO2颗粒纳米润滑油的摩擦学性能

2022-10-19王丙旭杨金林胡子瑞崔威威

吴 帆,王丙旭,胡 明,杨金林,胡子瑞,崔威威,张 宇

(浙江理工大学机械与自动控制学院,杭州 310018)

0 引 言

随着纳米技术的快速发展,纳米材料在摩擦学领域的应用前景越来越广阔[1-2]。其中,高性能纳米润滑油(添加一定量纳米颗粒的润滑油)的相关研究得到了广泛关注,纳米颗粒的添加显著提高了传统润滑油的摩擦学性能。常用的纳米颗粒材料包括铜、银等软金属,ZnO、ZrO2等氧化物,WS2、MoS2等硫化物,LaF3、CeO2等稀土化合物,以及Cu/SiO2、Al2O3/TiO2等纳米复合材料[3-12]。通过对纳米润滑油摩擦学特性的研究和分析,发现其减摩抗磨机理包括纳米颗粒的轴承效应、表面修补作用、表面抛光效应以及形成物理吸附层和化学反应膜等[13-17]。

近年来,纳米SnO2颗粒已经被证实能够有效提高润滑油/基础油的减摩抗磨能力[18-19]。但是当前纳米SnO2润滑油(添加纳米SnO2颗粒的润滑油)摩擦学性能测试所使用的摩擦副大多是钢-钢或钢-铸铁,而硬度相差较大的摩擦副如钢轴与黄铜轴瓦同样需要高性能润滑油以降低接触面的摩擦因数和磨损量,但这方面的研究很少。为此,作者将等质量分数纳米SnO2颗粒和油酸加入到聚α-烯烃(PAO6)基础油中制备了纳米润滑油,通过往复滑动摩擦磨损试验研究了纳米SnO2润滑油在钢球-黄铜块摩擦副中的摩擦学性能,并探讨了纳米SnO2颗粒作为润滑油添加剂的减摩抗磨机理,为纳米润滑油的深入研究和实际应用提供理论和试验基础。

1 试样制备与试验方法

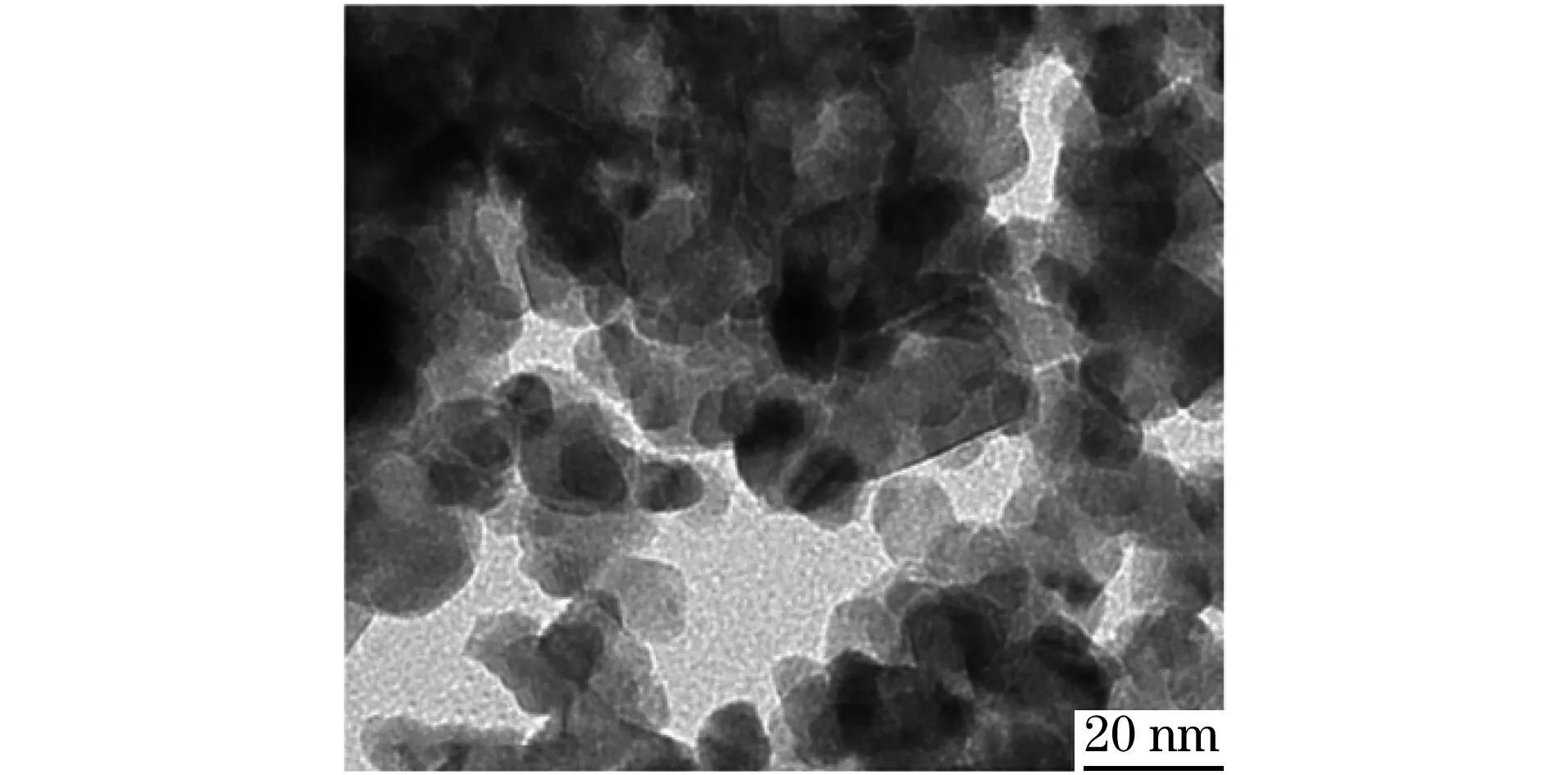

试验用纳米SnO2颗粒由上海超威纳米科技有限公司提供,粒径在10~20 nm,密度为0.63 g·cm-3,纯度为99.99%,比表面积在80 m2·g-1,微观形貌见图1,形状近球形;PAO6基础油由上海七惜国际贸易公司提供,20 ℃下运动黏度为55.4 mm2·s-1,密度为827 kg·m-3;油酸由安徽芃远生物科技有限公司提供,纯度为98%,摩尔质量为284.62 g·mol-1。

图1 纳米SnO2颗粒的微观形貌Fig.1 Micromorphology of SnO2 nanoparticles

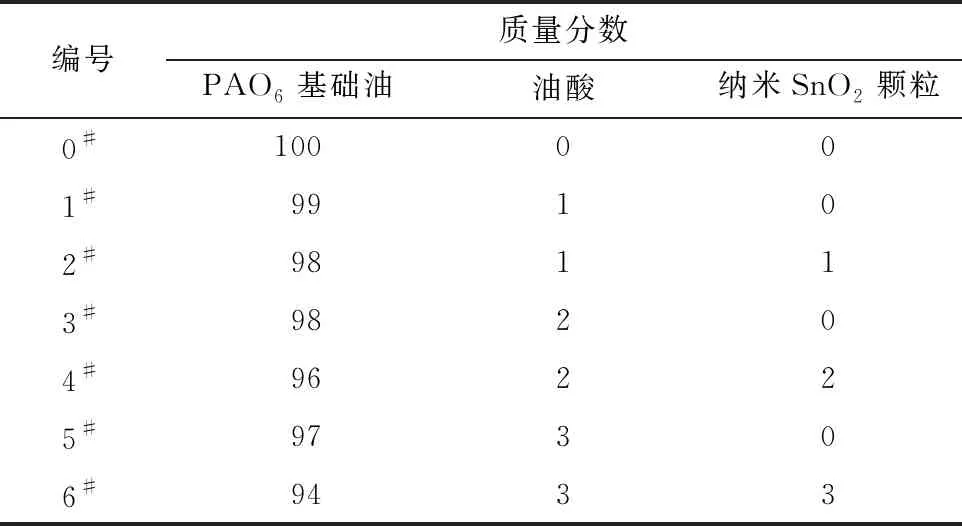

按照表1称取原料,纳米SnO2润滑油中油酸与纳米SnO2颗粒的质量分数保持一致。将纳米SnO2颗粒和油酸加入到PAO6基础油中,使用超声波清洗机进行预分散处理,功率50 W,频率40 kHz,时间5 min,再使用SM-1000C型超声波分散仪进行强分散处理,功率400 W,时间15 min,一个强分散处理周期包括混合2 s和停止4 s。

表1 润滑油原料配比

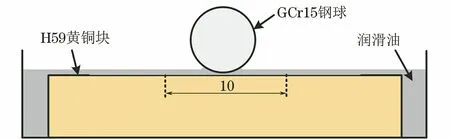

如图2所示,使用MXW-1型多功能摩擦磨损试验机进行球-盘往复滑动摩擦磨损试验。摩擦副上试样为GCr15钢球,直径为6 mm,硬度为65 HRC,表面粗糙度Ra为10 nm;下试样为H59黄铜块,尺寸为30 mm×20 mm×6 mm,硬度为56 HRB,表面粗糙度Ra在100~200 nm。试验中黄铜块完全浸没在润滑油中,润滑油包括PAO6基础油、仅添加油酸制备的润滑油、同时添加油酸和纳米SnO2颗粒制备的纳米润滑油。试验前后均使用丙酮清洗黄铜块磨损表面。使用JB-5C型探针式表面轮廓仪测试黄铜磨损表面磨痕的宽度和深度。使用S-4800型扫描电子显微镜(SEM)观察磨损表面形貌,使用附带的X-Max20型能谱仪(EDS)分析微区成分。

图2 球-盘往复滑动摩擦磨损试验示意Fig.2 Diagram of ball-on-plate reciprocating sliding wear test

2 试验结果与讨论

2.1 不同组成润滑油对摩擦因数的影响

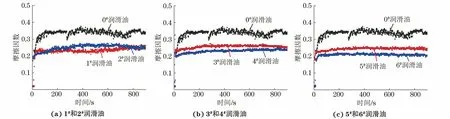

由图3和图4可以看出:当使用PAO6基础油润滑时,钢-铜摩擦副的摩擦因数曲线波动较大,可能是由于黄铜表面发生剧烈塑性变形、材料剥落和材料转移而导致的[20-21],稳定后的平均摩擦因数约为0.332。当使用1#,3#,5#润滑油润滑时,钢-铜摩擦副的摩擦因数曲线波动减小,稳定后的平均摩擦因数明显降低,降幅最大出现在油酸质量分数为2%时,降低约29.8%;但是油酸的减摩效果与其含量不成正比。在其他相关研究中也同样发现油酸具有优良的减摩性能[22-24]。当使用2#,4#,6#润滑油润滑时,摩擦副的平均摩擦因数明显低于使用PAO6基础油润滑时;使用添加质量分数1%纳米SnO2颗粒的2#润滑油润滑时,摩擦副的平均摩擦因数高于使用未添加纳米SnO2颗粒的1#润滑油润滑时,这可能是因为纳米SnO2颗粒的加入促使摩擦副表面发生三体磨粒磨损,所产生的负面影响高于纳米颗粒的减摩作用[25];当纳米SnO2颗粒的质量分数增至2%,3%时,摩擦副的平均摩擦因数低于使用未添加纳米SnO2颗粒的3#,5#润滑油润滑时。

图3 在不同润滑油中往复滑动时钢-铜摩擦副的摩擦因数曲线Fig.3 Friction coefficient curves of steel-brass tribo-pairs during reciprocating sliding in various lubricating oils:(a) 1# and 2# lubricating oils; (b) 3# and 4# lubricating oils and (c) 5# and 6# lubricating oils

图4 在不同润滑油中往复滑动时钢-铜摩擦副的平均摩擦因数Fig.4 Average friction coefficients of steel-brass tribo-pairs during reciprocating sliding in various lubricating oils

2.2 不同组成润滑油对磨痕尺寸的影响

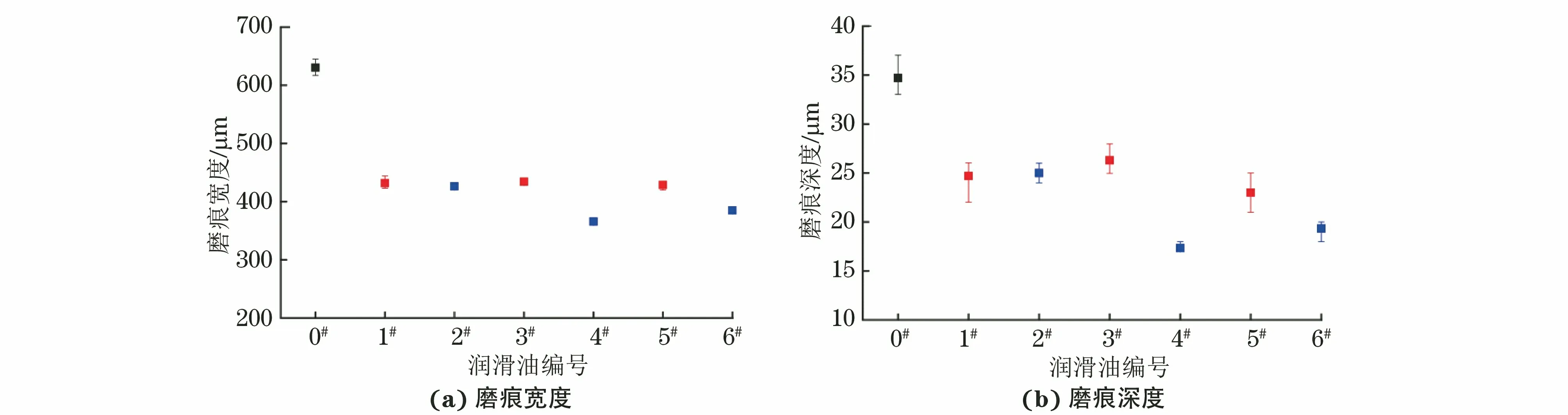

由图5可以看出:当使用PAO6基础油润滑时,黄铜表面磨痕宽度和深度最大,分别为630.3,34.7 μm,在基础油中加入油酸(1#,3#,5#润滑油)或同时加入等质量分数油酸和纳米SnO2颗粒(2#,4#,6#润滑油)后,黄铜表面磨痕宽度和磨痕深度均明显减小;当使用含质量分数1%纳米SnO2颗粒的2#润滑油润滑时,黄铜表面的磨痕宽度和深度与使用不含纳米SnO2颗粒的1#润滑油润滑时相近,当纳米SnO2颗粒的质量分数提升到2%,3%时,黄铜表面的磨痕宽度和深度小于对应未添加纳米SnO2颗粒的3#,5#润滑油润滑时。这是因为硬度相对较大的纳米SnO2颗粒在黄铜表面形成了保护层,阻碍了钢-铜摩擦副的直接接触。

图5 在不同润滑油中往复滑动后黄铜表面磨痕宽度和深度Fig.5 Wear scar width (a) and depth (b) on brass surface after reciprocating sliding in various lubricating oils

2.3 不同组成润滑油对磨痕微观形貌及微区成分的影响

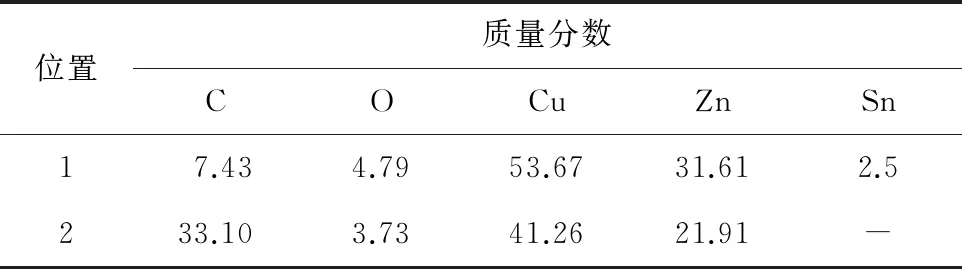

由图6可以看出:当使用PAO6基础油润滑时,黄铜表面磨痕内部存在大量较深且较宽的划痕,划痕平行于滑动方向,同时存在明显的材料剥落和转移现象;使用4#润滑油润滑时,黄铜表面的磨痕宽度减小,磨痕内部犁沟数量减少,没有发现明显的材料剥落和转移现象,但是划痕内部出现白色小颗粒和黑色块状物质。由表2可以看出,在使用4#润滑油润滑条件下,黄铜磨痕内出现的白色颗粒为SnO2颗粒,黑色块状物质主要由碳元素组成,应是试验过程中产生的油酸润滑膜。磨痕内部的SnO2颗粒尺寸大于原料纳米SnO2颗粒,可能是因为纳米颗粒在摩擦副表面的挤压作用下发生了团聚。

图6 在不同润滑油中往复滑动后黄铜表面磨痕SEM形貌Fig.6 SEM morphology of wear scar on brass surface after reciprocating sliding in different lubricating oils: (a) 0# lubricating oil, at low magnification; (b) 0# lubricating oil, at high magnification; (c) 4# lubricating oil, at low magnification and (d) 4# lubricating oil, at high magnification

表2 在4#润滑油中往复滑动后黄铜表面不同位置[见图6(d)]的EDS分析结果

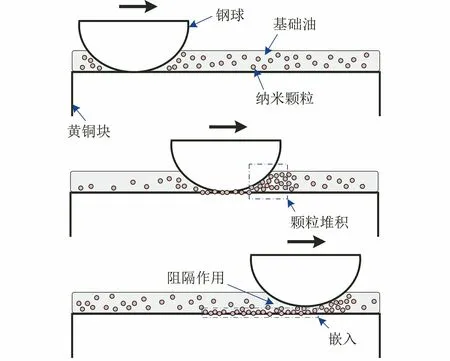

由摩擦因数和磨痕尺寸判断,4#润滑油(基础油+质量分数2%油酸+质量分数2%纳米SnO2颗粒)具有最佳的减摩抗磨性能,相比于PAO6基础油,摩擦因数降低31%,黄铜表面磨痕宽度和深度分别降低42%,50%,同时摩擦因数曲线的波动明显减小。在球-盘往复滑动摩擦磨损试验中,纳米润滑油中的油酸会在黄铜表面形成低剪切阻力的润滑膜,从而降低摩擦因数和磨损量;同时,纳米SnO2颗粒会随基础油进入到钢球与黄铜块接触表面,其中部分纳米颗粒会随钢球一同运动并堆积于钢球前端,随后在外力作用下压入黄铜表面形成保护层,分离钢-铜摩擦副接触表面,如图7所示,进一步降低摩擦因数和磨损程度。

图7 纳米SnO2颗粒的减摩抗磨机理Fig.7 Frictional reduction and anti-wear mechanism ofSnO2 nanoparticles

3 结 论

(1) 使用PAO6基础油润滑时,钢球-黄铜块摩擦副的摩擦因数曲线波动较大,平均摩擦因数约为0.332,黄铜表面磨痕宽度和深度最大;使用非纳米润滑油(PAO6基础油+质量分数1%~3%油酸)润滑时,摩擦副的摩擦因数曲线波动减小,平均摩擦因数以及黄铜表面磨痕宽度和深度均降低;使用纳米SnO2润滑油(PAO6基础油+质量分数1%~3%油酸+质量分数1%~3%纳米SnO2颗粒)润滑时,当纳米SnO2颗粒的质量分数不低于2%时,摩擦副的平均摩擦因数、黄铜表面磨痕宽度和深度均低于使用对应未添加纳米SnO2颗粒的润滑油润滑时。

(2) 当油酸和纳米SnO2的质量分数均为2%时,纳米润滑油具有最佳的减摩抗磨性能,相比于PAO6基础油,摩擦副的摩擦因数降低31%,黄铜表面磨痕宽度和深度分别降低42%,50%,同时摩擦因数曲线的波动明显减小;纳米SnO2润滑油优异的减摩抗磨性能归结于油酸形成的低剪切阻力的润滑膜和纳米SnO2颗粒形成的保护层。