工作面两巷单元支架自动化挪移装置的研究与设计

2022-10-18刘晨晨董立强

刘晨晨,董立强

(1.安徽恒源煤电股份有限公司,安徽宿州 234000;2.南京石诚井巷装备有限责任公司,江苏南京 211164)

0 引言

我国工作面两巷巷道超前支护劳动强度大、支架移动阻力大、移架速度慢、反复支撑对顶板破坏性大问题已成为我国煤矿综采工作面超前支护体系的薄弱环节和难点。传统矿区综采工作面顺槽一般采用单体液压支柱作为超前支护,单体支柱支护强度低,操控及移动工序繁琐,随着综采工作面机械化程度不断提高,这种方式已成为制约综采工作面高产高效的主要因素。近些年,综采工作面顺槽超前支护单元液压支架成为我国煤矿支护设备的一种新型架型,由于单元支架在对巷道顶板反复支撑方面表现出的极大优势,凭借其轻便结构,近些年在全国煤矿范围获得广泛推广。

随着采煤工作面的作业行进,需要对靠近采煤作业面两侧巷道的单元支架进行拆除。传统的单元式支架拆除方式为手动的吊钩方式,由于巷道的空间狭窄,单元支架的自重较大,在拆装转运时的难度较大,且操作不慎还会产生矿井安全事故,因此,研发一套能实现单元支架安、拆、运整套流程系统化的自动化挪移装置显得尤为重要。

1 国内单元支架安拆现状

目前,国内工作面单元式支架安拆主要有以下几种方式:

1.1 气动单轨吊配气动葫芦斜拉方式

该种方式主要结构是在气动单轨吊上配套2组气动葫芦。在回撤单元支架时,将气动葫芦吊钩斜方向勾挂在单元式支架两侧,通过收缩气动葫芦吊绳与单轨吊之间的距离,将单元式支架沿着地板拖拽至巷道中间。其布置如图1所示。

图1 气动葫芦斜拉布置示意图

该种方式优点是结构简洁、成本比较少、工效比较高。缺点是所有负载承载在悬挂轨道上,对轨道上方的锚杆损坏较大,存在安全隐患;在单元式支架安装过程,气动葫芦发挥不了作用,仍然需要人工单体平推才能实现单元支架就位。

1.2 传统手拉葫芦平拽方式

该种方式相对比较落后,通常需要单元支架移动方向对面的巷道帮部固定几根锚杆作为手动拉葫着力点,通过2组手动拉葫勾挂在单元支架底部两侧,实现将单元支架缓慢平拽至运输通道。

该种方式缺点工序繁琐,工人劳动强度大,机械化程度低,工作效率低下,操作不慎容易产生单元支架倾倒事故,已经几乎淘汰。

1.3 沿空留巷组合式液压支架

该支架由ZL3500/18.5/30沿空留巷支架本体,搬运机械臂和活动底座3个部分组成,故称为组合式液压支架。其原理改变现有单元支架结构形式,改为巷道两侧2个单元支架共用的一组活动底座,支架本体活动坐落在底座上,搬运机械臂依托于单轨吊上。其回撤和安装过程主要依靠机械臂向两侧伸缩,以类似于“挑担子”形式将两侧支架本体向单轨吊中间收缩,实现将支架本体回收与归位。

该种组合式液压支架由于其工作原理,对单元支架摆放的位置要求比较高,而且对一些斜顶巷道,无法满足单元支架斜向布置的要求,再者由于“挑担子”的结构形式,要求两侧2个单元支架须同时拆除和安装,这对支架本体在运输过程中,单元支架中间的人行通道尺寸有一定要求。

1.4 ZQ1800/18/37型巷道超前支护支架配套挪移装置

该种方式主要设计原理为在原有单轨吊的末端增设一套能实现将待撤单元支架从支护位置托起并转运至单轨吊下方的安撤机械手装置,并能通过机械臂的回转在安装过程将单元支架转运就位。单元支架从超前支护最后面挪到最前面的运输环节由单轨吊实现。

该方式结构主要包含一组上顶平衡支腿、主体框架、回转装置以及起吊伸缩大臂。该种方式优点是一方面实现了超前支护液压支架由“走”向“跳”的转变,解决了超前支护支架反复支撑顶板的问题,减少了对顶板的来回扰动,使得顶板更加完整、稳定和安全;另一方面解决了传统巷道超前支护模式人工肩挑背驮的面貌,降低了职工劳动强度、提高了安全保障、减少了作业人员。该方案缺点是由于单元支架的长度在2 000 mm左右,而布置双排单元支架风巷其人行通道的宽度一般不足1 600 mm,需要将单元支架回转至单轨吊下方时调转90°,由横向调转到纵向,该方案不具备调转功能。

2 工作面两巷单元支架自动化挪移装置

2.1 巷道超前压力分析

受开采扰动影响,围岩应力发生变化,尤其超前支撑压力逐渐增加,煤岩破坏的概率也随之增加,超前应力分布规律大概如图2所示。由图分析得出工作面支撑压力基本分为3个部分,应力分布规律为随着埋深、工作面长度及巷道断面尺寸增加,支撑压力影响范围增加,超前应力峰值距工作面距离增加,在40~60 m后工作面支承压力趋于稳定。新版《煤矿安全规程》中要求:综采工作面安全出口与巷道连接处超前支护范围不得小于120 m,且优先采用液压支架。对于120 m长距离超前支护来说,传统单体支柱支护工序繁琐,人工劳动强度大,已无法适应要求。因此,采动影响剧烈的范围内密集布置双排单元液压支架,保证支撑压力高压区巷道围岩稳定,在稳压区配置稀疏布置单排单元液压支架成为煤矿超前巷道支护的普遍使用方式。

图2 工作面支承压力分布范围

2.2 单元液压支架巷道布置及移动方式

2.2.1 单元支架巷道布置情况

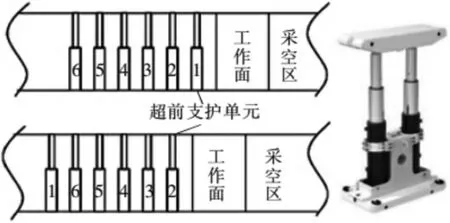

在单体支柱支护方式基础上发展而来的单元式超前液压支架凭借其结构轻便和不重复破坏顶板的特点近年多被用于沿空留巷支护。根据巷道应力分布以及巷道断面情况及设备配套可安排1列或者2列。本文研究以2列单元支架的布置方式,其空间位置如图3所示。

图3 单元支架布置巷道平面图

2.2.2 单元支架移动方式

单元式超前液压支架随着工作面推进需要循环前移,要求支架从支护队列中移动到移架线路处,从靠近工作面侧移动到远离工作面侧之后,重新回到支护队列中,涉及到单元支架在巷道中的横向移动和沿着巷道走向的纵向移动,其移动示意图见图4。

图4 单元支架移动方式

2.3 单元支架自动化挪移装置设计

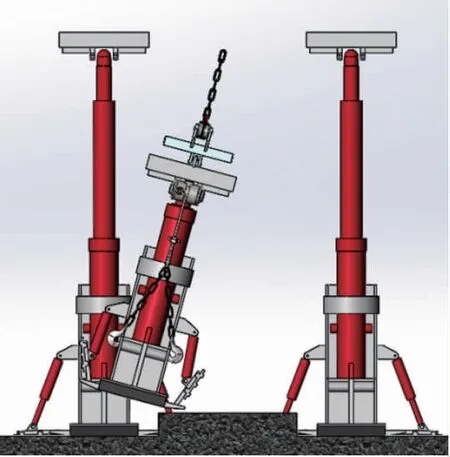

针对目前国内煤矿单元支架撤除、转运以及安装就位过程机械化程度不高、功效低下和安全风险高的问题,本文研究一种综采工作面单元支架自动化挪移装置。根据单元支架巷道布置情况和单元支架移动方式,本文研究的工作面两巷单元支架自动化挪移装置设计思路为依托煤矿顺槽现有单轨吊,研发2组单轨吊悬挂式安撤机械臂用于单元支架回撤过程中实现将单元支架拖移至巷道中间,即单轨吊正下方,单元支架转运依靠现有单轨吊实现将单元支架运输至待安装位置,单元支架运输到安装位置,利用2组安撤机械臂拖移至安装工位。其结构布置如图5所示。

图5 工作面两巷单元支架自动化挪移装置结构示意图

2.3.1 安撤机械臂

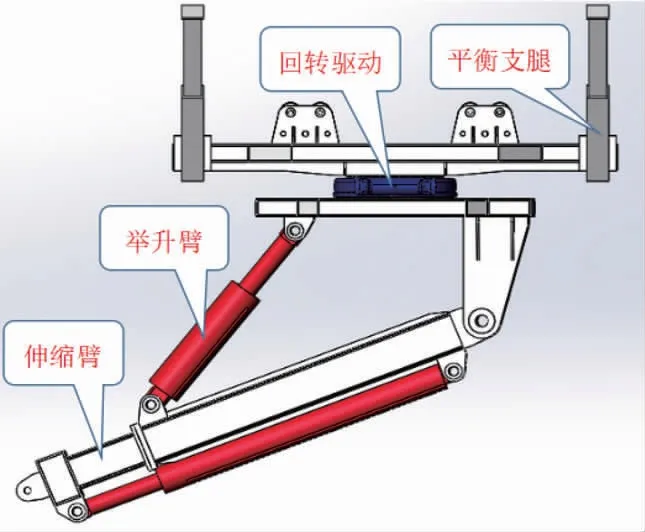

1组安撤机械臂由2组支撑滑轮、1组主体平台、1组回转平台、1组伸缩臂、1个举升臂、1个回转驱动和4个上顶平衡支腿组成。所述支撑滑轮设置于主体平台长度方向中线上,宽度方向对称布置,2组支撑滑轮间距1 m;所述4个平衡支腿对称布置于长度方向以及宽度方向中线,长度方向间距2 m,宽度方向间距800 mm,平衡支腿倾斜角度60°;所述回转驱动通过螺丝固定于主体平台下表面中心;所述回转平台与回转驱动中心对称固定在回转驱动外圈;所述伸缩臂一级缸体一端与回转平台通过铰轴相连,一级缸体另一端与举升油缸通过铰轴相连;所述举升臂一端与回转平台通过铰轴相连,一端与伸缩臂一级缸体通过铰轴相连;所述伸缩臂包含1个伸缩油缸、一级缸体和1组二级伸缩杆。其结构如图6所示。

图6 安撤机械臂结构

2.3.2 元部件选型

1)举升油缸选型:油缸参数为缸筒直径160 mm,缸杆直径105 mm,行程700 mm。

拉力计算:FL=P×S=P×π×(R2-r2)=31.5 MPa×3.14(802-52.52)=360 403 N

推力计算:FT=P×S=P×π×R2=31.5 MPa×3.14×802=633 024 N

油压取20 MPa时,FL=228 827 N,FT=401 920 N

2)伸缩油缸选型:油缸参数为缸筒直径125 mm,缸杆直径95 mm,行程1 600 mm。

拉力计算:FL=P×S=P×π×(R2-r2)=31.5 MPa×3.14(62.52-47.52)=163 201 N

推力计算:FT=P×S=P×π×R2=31.5MPa×3.14×62.52=386367N

油压取20 MPa时,FL=103 619 N,FT= 245 312 N

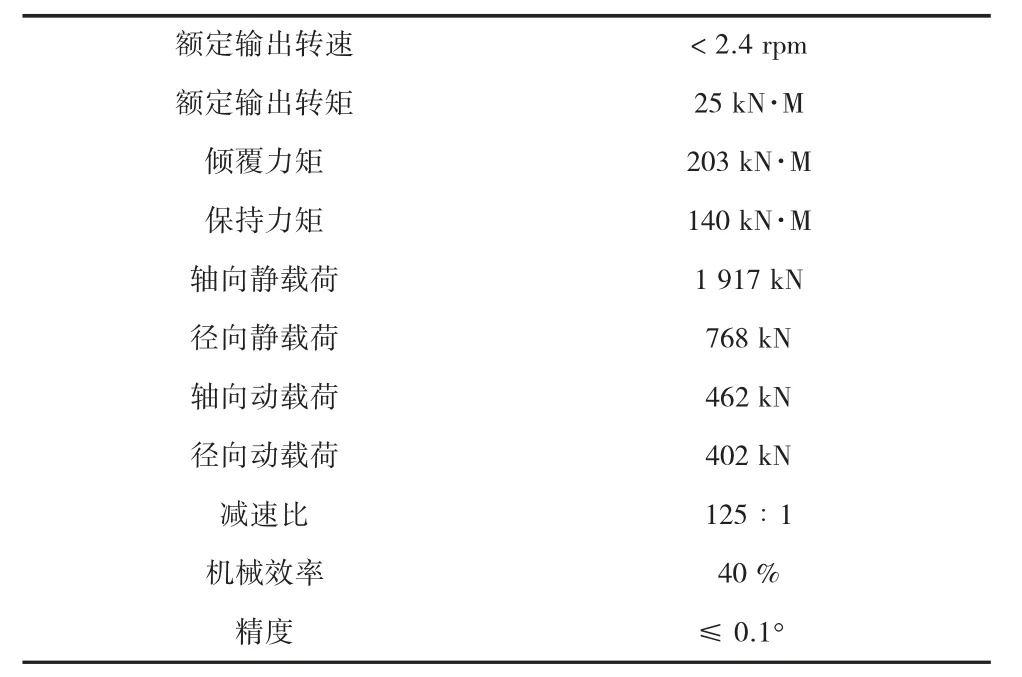

3)回转驱动选型:回转减速机参数见表1。

表1 回转件数机性能参数表

倾覆力矩校验:M=F×L=5 000 kg×9.8 N/kg×3.6 M=180 kN·M

2.3.3 力学计算

如图7所示,安撤机械臂的结构模型可简化为图中所示简支梁力学模型。图中AB长1 000 mm,BD长1 800 mm,AD长935 mm,CD长300 mm,∠ADE为34°,∠AEB为40°,∠DAE为6°。G1为单元支架自重,由已知条件得知,单元支架自重为5 000 kg。所以取G1=49 000 N。

图7 安撤机械臂简化力学分析图

第一种情况:伸缩臂为收回状态,即BC长度为1 800+300=2 100 mm,此时机械臂将单元支架提起所需要的力为:

F2×sin(34°)×BD≥G1×cos(50°)×BC

即F2×sin(34°)×1800≥49000 N×cos(50°)×2100

得F2≥65 712 N

第二种情况:伸缩臂为伸出状态,因为伸缩臂二级伸缩杆行程为1500 mm,即BC长度为1800+300+1 500=3 600 mm,此时机械臂将单元支架提起所需要的力为:

F2×sin(34°)×BD≥G1×cos(50°)×BC

即F2×sin(34°)×1800≥49000 N×cos(50°)×3600

得F2≥11 2650 N

沿BC方向受力分析得知,伸缩臂二级缸杆需要带动单元支架克服自重和摩擦力,因此:

F3≥G1×sin(50°)+μG1×cos(50°)

查表得知钢对钢静摩擦系数μ=0.1~0.5,本文取μ=0.5,代入公示得:

由2.3.2.油缸选型得知:

举升缸P=31.5 MPa时,FL=360 403 N~F2。取P=20 MPa时,FL=228 827 N~F2

伸缩缸P=31.5 MPa时,FL=163 201 N~F3。取P=20 MPa时,FL=103 619 N~F3。

因此,本装置安全系数远大于1.5倍安全系数要求。

2.3.4 使用条件参数

1)单轨吊高度不低于2 500 mm,悬挂轨道距离地面高度。

2)单元支架横向间距不低于1 600 mm,即巷道人行通道宽度。

3)起吊机械手外形尺寸:3 500 mm(最长)×1 200 mm(宽)×2 000 mm(高)。

4)回转机构工作角度360°,可适应任意角度工作要求。

5)本机自重3 t,单轨吊运输驱动能力应不小于10 t。

6)适应坡度±10°。

2.3.5 样机试验

第一次:载重试验。

试验目的:

1)测试样机在空载状态,完成伸缩臂前伸、后缩;测试举升臂向上抬升、向下回落;测试回转驱动顺时针回转、逆时针回转。

2)测试样机在负载状态下,能否完成测试1的动作。

试验结果:

样块总重为5.1 t,将样块重心够挂在伸缩臂二级缸杆前端,液压泵站压力打压到20 MPa,举升臂提起样块离地约300 mm,伸缩臂负载状态下前后伸缩无阻碍,回转驱动负载状态下,顺时针回转45°、逆时针回转45°成功。

第二次试验:单元支架模型模拟挪移试验。

试验目的:

1)测试样机能否将单元支架模型整体吊起。

2)测试负载状态,完成伸缩臂前伸、后缩;测试举升臂向上抬升、向下回落;测试回转驱动顺时针回转、逆时针回转。

试验结果:

单元支架模型总重为5.1 t,将单元支架模型一侧够挂在伸缩臂二级缸杆前端,液压泵站压力打压到20 MPa,举升臂提起单元支架模型一侧离地约300 mm;伸缩臂负载状态下可完成后缩带动单元支架模型沿地滑移约一个伸缩臂满行程,伸缩臂前伸时,带动单元支架模型沿地滑移约一半伸缩臂行程;回转驱动负载状态下,顺时针回转45°可带动单元支架一侧向中线挪动1 000 mm距离、逆时针回转45°带动单元支架模型向相反一侧沿地滑移1 000 mm距离。

试验结论:

试验为一组安撤机械臂载重试验可完成5 t负载起吊。在配备两组安撤机械臂情况下,第一步可利用其中一组安撤机械臂先将单元支架一侧吊起离地约300 mm距离,通过回转驱动带动吊起的单元支架围绕着地的一侧为旋转中心回转45°向单轨吊正下方挪动。第二步,利用另一组安撤机械将单元支架另一侧吊起离地约300 mm距离,以第一步中已经挪移至单轨吊下方的一侧为旋转中心点,通过回转驱动带动单元支架逆时针回转45°至单轨吊正下方,完成整个单元支架回撤过程。

单元支架运输过程:单元支架回撤至单轨吊正下方后,利用单轨吊自带的起吊装置将单元支架吊起并运输至远离工作面的一侧并到达安装位置。

单元支架安装过程:与单元支架回撤过程相似,利用2组安撤机械臂分两步将单元支架从单轨吊下方挪移至单元支架支撑位置。

2.3.6 主要特点

1)单元式支架人行通道地板隆起,本装置可将单元式支架起吊离地一定高度,在巷道高度允许的情况下,无需对人行通道隆起地方做卧底处理。

2)平衡支腿长度可以调节,可适应不同高度单轨吊轨道。

3)平衡支腿机构可克服单元式支架起吊过程中对单轨吊以及整个轨道产生的巨大扭矩,减少该扭矩对顶部锚杆的损害,降低安全事故风险。

4)安装撤除方式为单个支架逐步进行,更符合当前生产操作流程。

5)整套设备结构简单,外形尺寸较小,可拖挂在单轨吊上,移动便捷。

6)本装置可进行结构升级,用于卧底,安拆轨道等作业。

3 结语

根据单元支架巷道布置空间位置尺寸以及单元支架移动方式,结合现有单元支架安撤运的几种方式,本文提出了一种采用双安撤机械臂的单元支架自动挪移的方式。与传统手拉葫芦平拽方式相比本文研究的单元支架自动化挪移装置能极大提高工作效率,与单轨吊悬挂气动葫芦斜拉方式相比,本单元支架自动化挪移装置避免了气动葫芦斜拉方式对顶部锚杆锚索产生的破坏,提高了作业的规范性和安全性,此外本装置在单元支架安装过程无需人工使用单体操作单元支架就位;与手拉葫芦平拽方式相比,本装置安全性更好,效率也更高;与沿空留巷组合式液压支架相比,本装置采取逐个单元支架依次撤除方式,对单轨吊下方人行通道尺寸要求较小;与ZQ1800/18/37型巷道超前支护支架配套挪移装置对比,本文设计的单元式支架自动化挪移装置结构原理都是依托在单轨吊上,采用上顶平衡支腿保证整机在工作过程中的稳定性,区别在于本文涉及的自动化挪移装置采用2组机械臂,无需将单元支架整体吊起,可实现单元支架沿地拖,2组机械臂交替拖移单元支架,从而实现单元支架最终纵向移动至单轨吊下方,而ZQ1800/18/37型巷道超前支护支架配套挪移装置需要将单元支架整体起吊并旋转至单轨吊下方,并无法实现单元支架纵向布置于单轨吊下方人行通道。