液态CO2防灭火技术在泰山隆安煤矿11303综采工作面中的应用

2022-10-18白艳飞

白艳飞

(晋能控股煤业集团泰山隆安煤矿,山西 保德 036600)

1 工程概况

泰山隆安煤矿11303综采工作面位于该矿南三采区,北部为集中回风下山,南部为实体煤,东部为实体煤,西部为未开采区。工作面设计走向长为1 103 m,工作面长度237.8 m,开采煤层为11号煤层,平均煤层厚度2.2 m,煤层平均倾角2°~8°。煤层顶底板情况见表1。

表1 11303综采工作面煤层顶底板情况表

根据工作面地质资料分析,工作面绝对瓦斯涌出量3.28 m3/min,相对瓦斯涌出量0.62 m3/t,煤尘爆炸性指数为13.53 %,具有爆炸性,煤自燃倾向性等级属于II类,为自燃煤层,最短自然发火期为80 d。工作面回采期间,采空区遗煤容易发生自燃,给工作面安全生产带来较大威胁。为防止采空区遗煤自燃造成的灾害事故,结合工作面现场实际情况,研究提出向工作面采空区注入液态CO2方案,防止采空区遗煤自燃,为工作面安全高效生产提供保障。

2 液态CO2防灭火基本原理及施工工艺

2.1 液态CO2防灭火基本原理

由于惰性气体分子结构非常稳定,在常温常压情况下一般不会与其接触的物质产生化学反应,当向工作面采空区内注入惰性气体时,惰性气体会将采空区内的氧气驱离从而使其浓度降低,当氧气浓度降低至5%以下时,采空区内遗落的煤炭氧化速度将会因氧气浓度不足而得到抑制和减缓[1-2],随着惰性气体不断注入,当氧气浓度降低到3 %以下时,采空区内的遗煤氧化自燃现象将会得到完全抑制。

液态CO2防灭火作用机理与上述分析的惰性气体基本相似,且液态CO2更易吸附在煤岩体表面,因此在不断向工作面采空区内输入液态CO2时,液态CO2会逐渐向工作面采空区内煤岩体裂隙内渗入,进而将煤体表面上的氧气驱离并吸附在煤体表面,使煤体表面吸附的O2含量大幅度减少,从而达到减缓或抑制采空区内遗煤自燃的效果[3-4]。液态CO2驱离替换煤体表面O2作用原理如图1所示。

图1 CO2驱离替换煤体表面O2作用原理示意图

2.2 液态CO2防灭火施工工艺

该矿井综采工作面采用移动式矿用液态二氧化碳防灭火装备系统向工作面采空区内注入液态CO2进行采空区防灭火。组成该装备系统主要装置有液态CO2储存罐、运输槽车、自动泵送增压装置、安全器件等,其中液态CO2储存罐用于盛装液态CO2,运输槽车主要担负运输任务,自动泵送增压装置对储存罐实施增压,阀门主要用于对槽车内CO2压力进行调节,安全阀监控设备运行的安全状况。

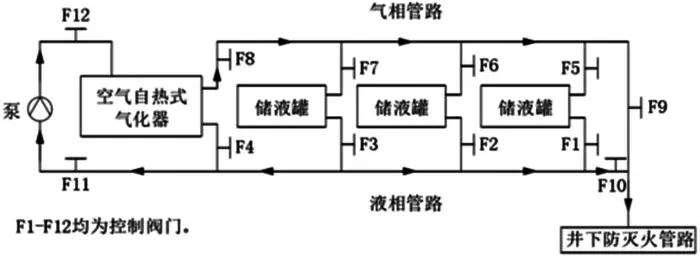

移动式矿用液态二氧化碳防灭火系统施工工艺系统主要分为生产系统和辅助系统两部分[5-6],其中生产系统包括CO2储液罐和防爆液相胶管,辅助系统主要包括自热式气化器、自动增压装置和防爆气凝胶管。其具体操作工艺流程如图2所示。

图2 移动式矿用液态二氧化碳防灭火系统施工工艺流程图

在向工作面采空区注入液态CO2时,当液态CO2被从储液罐内输出后,由于受到气温升温变化影响出现气化而造成其体积发生急剧膨胀,在管路中传输过程中容易堵塞管路从而对系统装置造成安全隐患;同时在进行注液CO2作业时,要保证释放速度均匀一致,需在槽车与输送管路连接处安装逆止阀和泄压阀;另外,在向工作面采空区内进行液态CO2注入作业时,有可能出现火灾区域内的有毒有害气体从采空区溢出,从而造成液态CO2也随之大量向外涌出问题。针对上述分析存在的问题,在采用液态CO2直注式防灭火工艺对工作面采空区进行防灭火作业时,应采取如下安全技术措施[7-9]:

1)在向采空区火灾区域注液态CO2作业时,首先要使用CO2对整个输送管路冲刷一遍,将管路内的O2全部排出后再进行CO2注入作业。

2)在对火灾区域的气体进行排放时,回风侧瓦斯、CO浓度会不断增大,因此在排放前必须先将工作面回风侧的所有电器设备切断电源,并且禁止人员进入回风侧区域内。

3)在向工作面采空区进行注入作业期间,应采用指标气体监测法对工作面采空区内遗煤自然发火情况进行动态监测,实时掌握采空区遗煤自燃情况。

3 工作面防灭火实施方案

3.1 工作面采空区灌注液态CO2防灭火实施方案

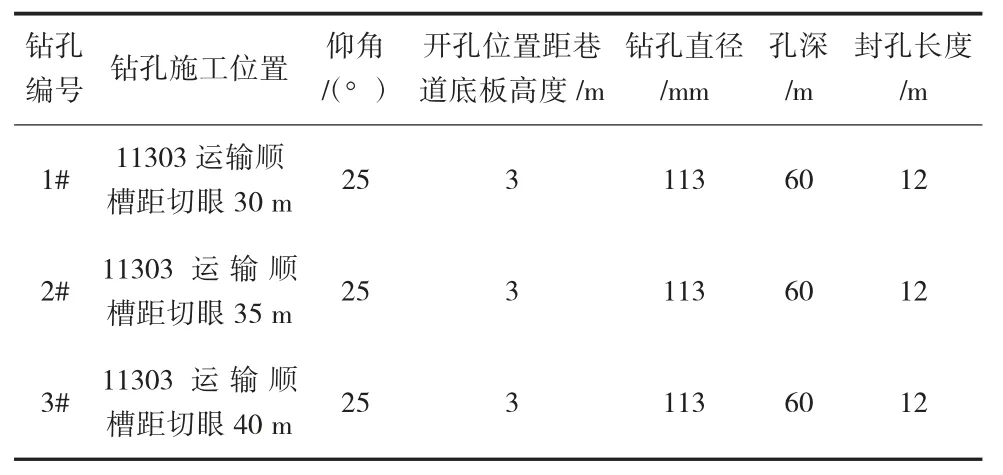

在11303工作面邻近的11305运输顺槽向11303工作面采空区施工液态CO2灌注钻孔,钻孔施工位置相对滞后11303工作面切眼30 m,共计施工3个钻孔,钻孔间距5 m,钻孔设计深度60 m,终孔位置在工作面煤层顶板上方5 m。钻孔具体施工参数如表2所示,钻孔平面布置图如图3所示。在采用移动式矿用液态二氧化碳防灭火装备系统对工作面采空区灌注液态CO2时,装备输出口压力值设置为1.0~2.0 MPa,出口输出流量设置为0.8~4.0 t/h。

图3 工作面采空区灌注CO2钻孔施工平面布置图

表2 11303工作面采空区灌注CO2钻孔施工参数表

3.2 工作面采空区指标气体监测方案

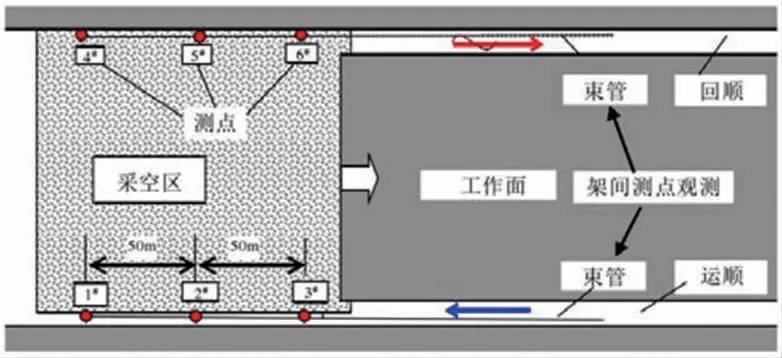

在11303工作面向采空区实施注入液态CO2作业进行防灭火时,为及时监测到采空区温度和气体浓度变化情况,在工作面回采过程中通过将钢管和束管埋设在工作面上下顺槽、隅角及液压支架后方采空区内,通过束管采集采空区气体进行气体浓度监测和气相测普分析,同时通过埋管真空泵和预埋热电阻法抽采采空区气体进行分析和测定气体成分。在工作面进风顺槽和回风顺槽每间隔50 m设置1个测点,共计布置6个测点,每个测点处安装1个监测探头,测点布置情况如图4所示。

图4 工作面监测点布置方式示意图

工作面埋设的管路为2寸钢管,同时在钢管内安装3根φ6 mm的束管,每根束管负责1个测点位置处的气体监测。通过2寸钢管将束管、监测线和温度测量探头伸入到工作面采空区内,温度测量探头在插入管内后将其尾部向上抬起0.5 m,并保证与束管进气口平齐,具体安装布置如图5所示。工作面支架后方测点布置在进风巷和回风巷采空区靠近煤壁位置,各测点间距50 m。

图5 工作面监测探头布置方式示意图

4 应用效果分析

在11303工作面采空区内的3个灌注钻孔完成施工后,采用JMR-1000型矿用井下移动式液态CO2防灭火装备系统充装完液态CO2后,将其运送到11305运输巷灌注钻孔位置,使用φ32 mm高压胶管将钻孔与灭火系统连接好后,开启阀门进行灌注作业。9月25日0:00开始进行灌注作业,8:00灌注作业结束,通过对灌注作业的各项参数进行记录,得到的具体参数如表3所示。通过统计,采空区灌注的液态CO2共计8.4 t,其膨胀比为1∶640,气化后的CO2体积为5 376 m3。

表3 11303工作面采空区钻孔灌注CO2作业参数情况

通过灌注钻孔向11303工作面采空区注入液态CO2后,利用1-6号监测点对工作面采空区O2和CO浓度变化情况进行监测,将监测到的数据进行整理后,绘制如图6所示的变化曲线。

根据图6(a)分析可知,当向采空区内注入的液态CO2量逐渐增加时,各测点的O2浓度均呈现逐渐减小的趋势,其中由于1号和4号测点均处于工作面采空区深部区域,距离灌注钻孔终孔位置较近,在液态CO2注入1 h后,该2个测点处的O2浓度开始逐渐减小,在8 h后该2个测点区域的O2浓度分别降低至1.6 %和1.8 %;2号测点处于工作面进风侧采空区内散热带和窒息带交界区域,该测点区域范围内的O2浓度8 h后降到最小值为13.8 %;由于3号和6号测点距离灌注钻孔终孔位置距离较远,该2处测点区域范围内的O2浓度减小变化趋势较为缓慢,在灌注液态CO28 h后,3号测点区域的O2浓度由灌注液态CO2前的23 %降低至20.2 %,6号测点区域范围内的O2浓度由灌注液态CO2前的21.3%最终降低至19.5%。

图6 工作面采空区灌注CO2后O2和CO浓度变化曲线图

根据图6(b)分析可知,当不断向工作面采空区注入液态CO2时,随着液态CO2气化后在采空区内扩散范围逐渐增大,各个测点采空区内的CO浓度均呈现明显下降趋势,其中在工作面采空区中部和深部区域范围内CO浓度下降幅度最大,在灌注液态CO2时间8 h后,最终1-6号CO浓度下降至125~270×10-6,达到了合理的浓度控制范围。

同时通过测温探头对工作面上隅角及回风流中空气温度进行监测发现,工作面采空区在灌注液态CO2后,工作面上隅角的温度由灌注前的37℃下降至25.5℃,回风流中温度由灌注前的35℃下降至26℃。综上分析可知,11303工作面在采取采空区灌注液态CO2进行防灭火措施后,采空区遗煤氧化自燃升温现象得到了有效抑制,采空区实现了安全高效开采。

5 结论

通过对液态CO2防灭火基本原理进行分析,并结合11303工作面煤层地质条件及采空区特征,制定了工作面采空区灌注液态CO2防灭火方案和采空区指标气体监测方案。在11303工作面进行现场实施后,根据对采空区内O2和CO浓度变化情况及工作面上隅角和回风流中温度变化进行监测结果分析表明,该方案能够有效抑制工作面采空区遗煤氧化自燃,为工作面安全高效生产提供保障。