莒山矿通风阻力测定及优化研究

2022-10-18崔李伟

崔李伟

(山西兰花集团莒山煤矿有限公司,山西 晋城 048002)

0 引言

煤矿的开采过程中矿井通风系统安全高效运行十分重要。在矿井建井初期,通风系统总体上在安全、经济的状态下运行[1-2]。随着矿井开采的不断进行,煤矿井下通风线路由于巷道变动及断面变化、通风面积发生变化,矿井整体通风系统的运行状况会逐渐变差。矿井通风系统不能够高效稳定运行后,会对矿井的供风能力造成一定影响,同时主要通风机的运行效率也会大幅度降低,整体上提高了煤矿的运行成本[3-5]。我国煤矿中《规程》明确规定:新建立的矿井投产前必须进行1次矿井通风阻力测定,以后每间隔3年至少进行1次。同时矿井系统做出重大改变时,如转入新水平生产或改变一翼通风系统后,也需要重新进行矿井通风阻力测定[6-8]。

通过全矿井通风阻力的测定,能够达到以下目的[9-11]:

1)可以提供紧密结合矿井实际情况的井巷通风阻力系数及通风阻力值,使全矿井通风设计与计算更加切合实际。

2)精确了解通风系统中各个分段阻力分布情况,及时发现通风阻力较大的区段和地点。

3)能够为矿井通风自动化及矿井的通风系统优化和改造提供基础的数据等。

1 矿井概况

山西兰花集团莒山煤矿有限公司井田位于晋城市东北部约18 km处,泽州县巴公镇三家店村附近,井田大部划属巴公镇管辖,井田东北部跨入高平市河西镇辖区。

本区属系黄河流域-沁河水系丹河支流,其水量受季节性影响较大,总的流向自西北至东南,河床平缓,雨季沿冲沟多有泉水溢出流入丹河支流一般流量250 m3/s。

3号煤层采用中央分列式通风方式,机械抽出式通风方法。回风井口安装有2台FBCDZ-6-NO22型轴流式通风机总回风量5 441 m3/min,矿井负压为3 210 Pa。

矿井下组煤采用中央分列式通风方式。回风立井井口安装有2台FBCDZ-8-NO.23型轴流式通风机,总回风量3 833 m3/min矿井负压为300 Pa。

2 通风阻力测定

2.1 测定路线的确定

根据莒山煤矿通风系统的具体情况及项目研究需要,针对矿井2个回风井担负的系统选择了2条主测路线、4条辅测路线及其他主要巷道线路,主要测定路线为:

1)主测路线1(3号煤风井担负系统):3号煤主斜井→运输大巷→F109联络巷→一采区运输巷→F1101开拓探巷→一采区运输巷→北翼运输巷→1161巷→116备用面→1162联络巷→北翼回风巷→一采区回风巷→复一回风→复采联络巷→1号总回风巷→1、2号总回风巷→总回风巷→3号回风立井。

2)主测路线2(下组煤风井担负系统):9号煤副斜井→9号煤甩车场→9号煤轨道大巷→2号联络巷→9201切眼→9201回风顺槽→9号煤回风大巷)→回风立井。

2.2 测定方法与仪器仪表

本次通风阻力测定采用基点法,利用一台精密气压计放在井口地面处,另外一台同型号的精密气压计在井下确定的测定路线上风路中的测点进行测定静压的方法,需要测定各个温度和湿度、测点风速,依次序测完系统内选定的线路,记录数据,出井后进行数据处理。

该方法测定所用的仪器仪表有:DHM-2型通风干湿表3台,BJ-1型精密气压计3台,风表4块,秒表2块,皮尺2个。

2.3 结果分析

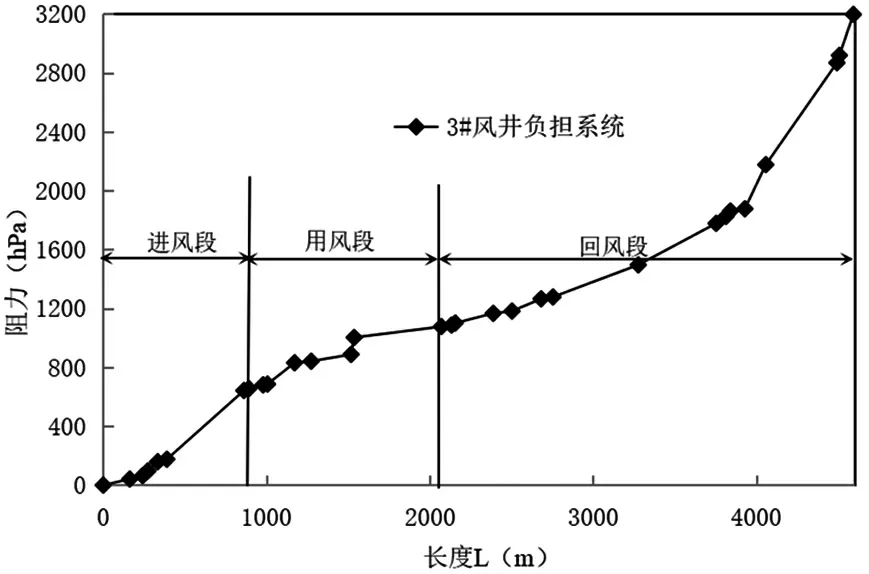

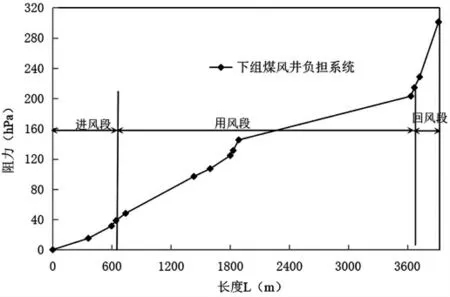

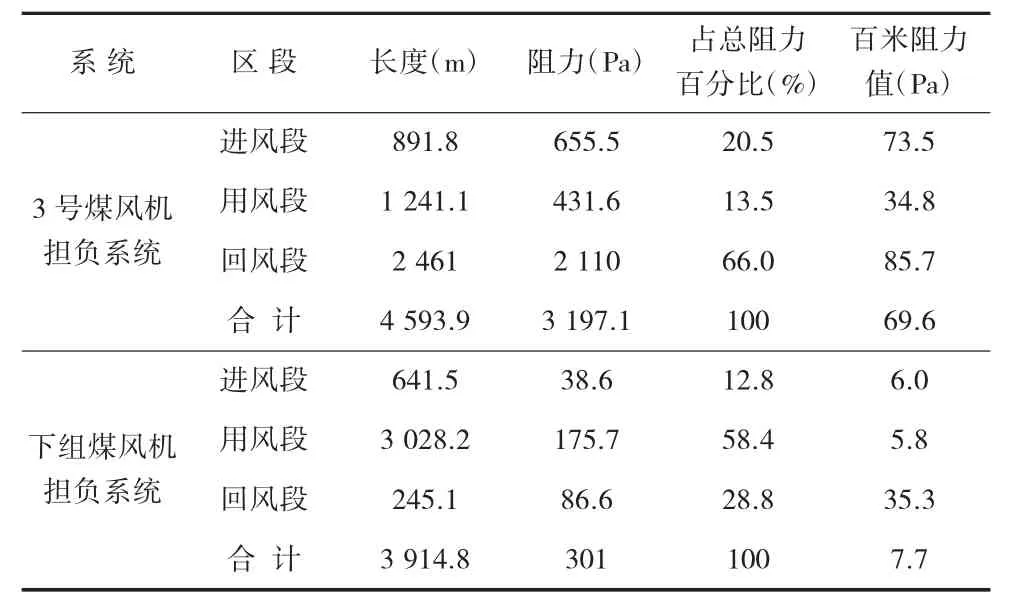

矿井通风阻力结果沿程分布状况如图1、2所示。矿井三段(进风段、用风段、回风段)通风阻力的百分比情况见表1。

图1 莒山煤矿通风阻力沿程分布状况图(3号煤风井担负系统)

图2 莒山煤矿通风阻力沿程分布状况图(下组煤风井担负系统)

表1 矿井通风三段阻力分布情况

从图1、2和表1可看出莒山煤矿3号煤风机担负系统通风总阻力为3 197.1 Pa,进风段、用风段、回风段的阻力占比分别为:20.5 %、13.5 %、66.0 %。整体上回风段通风阻力所占比例偏高,主要是由于回风路线长且断面较小所致;下组煤风机担负系统通风总阻力为301 Pa,进风段、用风段、回风段的阻力占比分别为:12.8 %、58.4 %、28.8 %。总体上三段通风阻力分布合理。

3号煤风机担负系统通风阻力偏高,其主要原因是系统通风路线较长,巷道为老巷道断面普遍较小,其中一采区运输巷、一采区回风巷、复一回风巷1号总回风巷、1、2号总回风巷、行人巷、二采区辅助回风巷为高阻力段。

3 莒山煤矿通风系统优化改造研究

3.1 莒山煤矿通风系统优化改造的必要性

莒山煤矿目前主采煤层为3、9号煤层,3号煤风机担负系统负压较高、风量紧张、漏风严重,根据矿方采掘部署,后期3号煤通风路线更长,预计风量更紧张,急需进行系统优化改造。

3.2 莒山煤矿测定数据验证

依据矿井通风系统绘制出通风网路图,根据2021年9月矿井通风阻力测定结果,构建现有系统网络解算数据库。

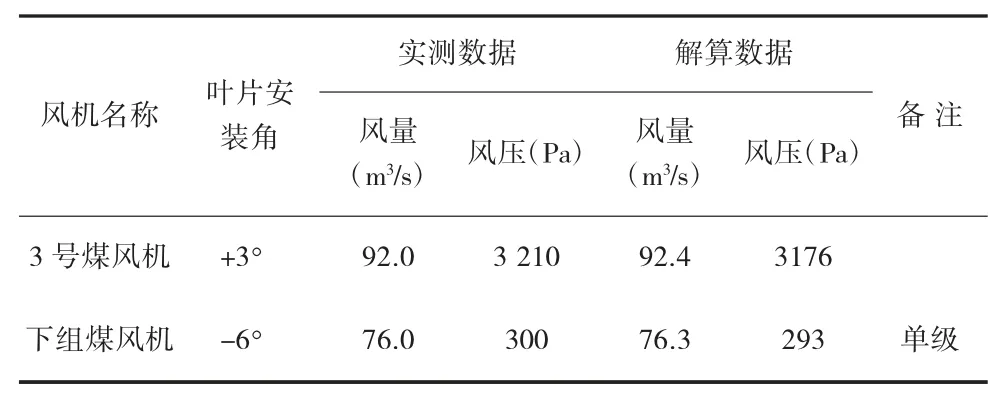

根据通风网络、各分支风阻值和目前运行主要通风机的特性曲线,实际测定风量与通过网络解算得到的通风机运行工况的风量与对比见表2。

表2 莒山煤矿主要通风机运行工况表

由表2可以看出,两者整体吻合度较高,解算结果的相对误差均小于7 %,从而表明:通风网路中各分支的风阻值的测算结果是可靠的,能够满足网路分析的要求,可作为矿井通风系统优化、改造和管理的依据。

3.3 莒山煤矿3号煤通风系统优化改造

3.3.1 通风系统分析及优化改造方案提出

3号煤层采用中央分列式通风方式,布置有副斜井、主斜井及回风立井3个井筒,其中主斜井、副斜井进风,回风立井回风。回风立井安装FBCDZ-6-NO22型轴流式通风机1台,总进风量4 188 m3/min,总回风量5 441 m3/min,矿井负压为3 210 Pa。3号煤层布置一、二 共2个采区,其中二采区通风路线相对较短,供风相对容易,而一采区通风路线大折返距离较远(4 593.9 m),巷道断面小风阻大,导致通风阻力大、风量紧张,此外漏风较大也是风量紧张的原因之一,后期采区末端还要布置采掘头面,届时风量更加紧张。因此,3号煤通风系统需要优化改造。

从3号系统通风阻力分布可知,回风段路线较长(2 461 m),占总路线长的53.6 %,阻力较大(2 110 Pa),占总阻力的66 %,故系统降阻的重点在回风段,综合考虑到系统漏风的影响,提出以下2个系统优化改造方案:

方案一:在一采区末端做一条专用回风巷至1号总回风巷,断面13 m2,长约1 160 m,见图4。

图4 一采区新专回示意图

方案二:在3号煤总回风巷高阻力段巷道进行刷巷降阻。

3.3.2 通风系统优化改造方案实施效果

方案一:可以降低一采区回风巷至1号总回风巷的阻力,该段累计通风阻力为770 Pa左右,方案一实施难度较大,新作一采区专用回风巷周围均为采空区,巷道掘进及维护非常困难,且工程量大。方案二考虑到一采区和二采区为两大并联路线,建议在1号总回风巷实施刷巷降阻,该段累计通风阻力为992 Pa,断面刷大至9.75 m2。

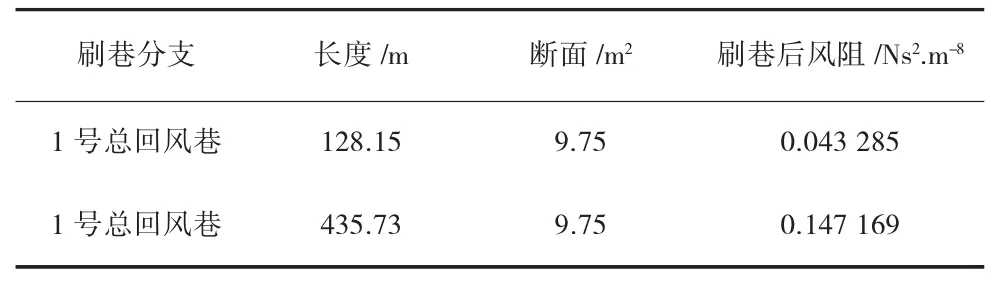

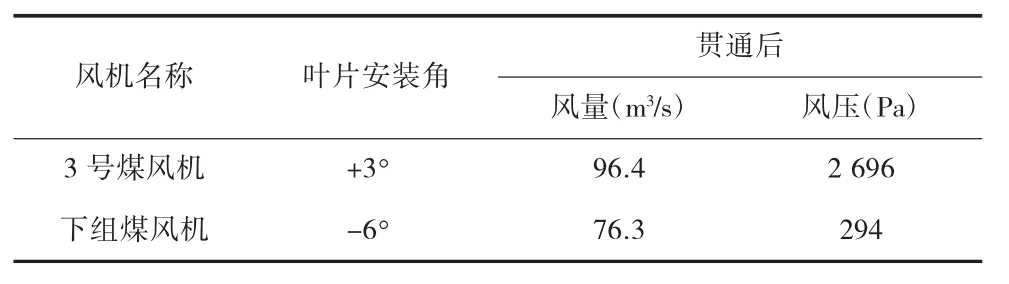

方案二:根据建立的通风数据库,结合目前采掘部署,3号副斜井和9号主斜井之间管子道联络巷贯通(控制风量300 m3/min),一采区117工作面已回采结束封闭,二采区新增F2052巷掘进面,建立的当前系统的数据库,掘进工作面按需风量固定风量。方案二实施后,刷巷巷道风阻情况见表3所示。结合方案二实施后各巷道风阻值,更新当前系统的数据库,掘进工作面按需风量进行挂网固定风量,解算方案二实施实施后各个风机工况见表4所示。

表3 刷巷后巷道风阻情况

表4 莒山煤矿主要通风机运行工况表

由解算结果可以看出,方案二实施后可将3号风井风机负压降低至2 696 Pa,一采区风量也有所增加。

4 结论

1)莒山煤矿3号煤风机担负系统通风总阻力为3 197.1 Pa,进风段、用风段、回风段的阻力占比分别为:20.5 %、13.5 %、66 %。整体上回风段通风阻力所占比例偏高,主要是由于回风路线长且断面较小所致;下组煤风机担负系统通风总阻力为301 Pa,进风段、用风段、回风段的阻力占比分别为:12.8 %、58.4%、28.8%。总体上三段通风阻力分布合理。建议矿方及时对关键高阻力段刷巷降阻,对漏风地点进行喷浆封堵。

2)针对3号煤系统阻力大的问题提出了2个系统优化改造方案:①在一采区末端做一条专用回风巷至1号总回风巷,断面13 m2,长约1 160 m;②在3号煤总回风巷高阻力段巷道进行刷巷降阻。分析后建议采用方案二,方案二实施后可将3号风井风机负压降低至2 696 Pa,一采区风量也有所增加。