渤海导管架平台下沉式防沉板结构设计

2022-10-18吴景健庞洪林蒋烜杨小乐张梦玥

吴景健,庞洪林,蒋烜,杨小乐,张梦玥

(中海石油(中国)有限公司天津分公司渤海石油研究院,天津,300452)

1 引言

防沉板是导管架平台的一个附属结构,主要作用是在导管架初始坐底时提供支撑,防止导管架安装时发生下沉或者产生不均匀沉降,以保证导管架打桩完成前海上安装的安全性,这是导管架平台设计中的重要环节,正确选取防沉板的结构形式和合理的设计方法具有重要的工程意义[1]。

目前,渤海油田稳产上产压力大,一方面需要持续挖潜老油田的开发潜力,另一方面还要进一步增加新油田开发的可行性。渤海油田开发已进入攻坚阶段,新油田开发受到渤海海域海底的不良地质条件的制约,例如,渤海海域海底浅层土质软弱,广泛分布粉砂及软粘土,如表1所示,且渤海海域海底易出现冲刷、波浪液化和沙波沙脊移动等不良地质现象,造成海床不平。这些地质现象会对海洋结构物的设计和安装造成不良影响,成为制约新油田开发的不利因素。

表1 渤海海底典型表层土土质类型

防沉板提供支撑要求海床土壤需要有一定的承载力储备,而渤海海域海底表层软弱土质导致浅层土承载力非常有限,有时仅由表层土承载,防沉板很难满足承载力设计的要求,平台安装可能会引起大的沉降,从而产生垂向问题。

基于以上考虑,防沉板作为一种功能性结构,在渤海特殊环境条件和特殊设计要求的前提下,需要对常规防沉板进行改进和创新为下沉式防沉板,可以适当增加防沉板的承载能力,充分发挥防沉板在导管架设计和安装中的作用。

2 下沉式防沉板结构特点

常规防沉板一般布置在导管架的底部,防沉板与泥面平齐并与最下水平层主结构焊接,成矩形或三角形布置。下沉式防沉板是在常规防沉板的基础上进行的改进和创新,区别于常规防沉板,下沉式防沉板中心线与泥面平齐,但防沉板脱离导管架底层框架,不与导管架主结构直接焊接,而是通过立柱与主结构相连[2],如图1所示。

图1 防沉板类型

两种布置形式的防沉板的基本特点如表2所示[3]。

表2 两种防沉板布置形式对比

在分析了下沉式防沉板结构特点的基础上,根据渤海某油田地质条件的特点,以渤海某平台导管架海上安装为例,介绍了下沉式防沉板设计思路和方法,为今后下沉式防沉板设计提供参考。

3 下沉式防沉板设计

3.1 项目背景

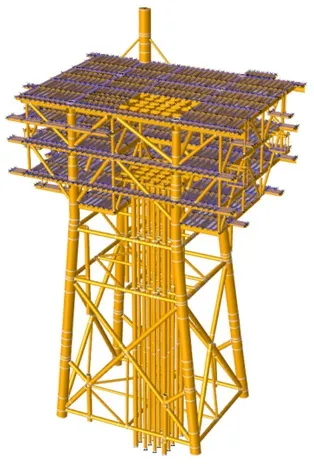

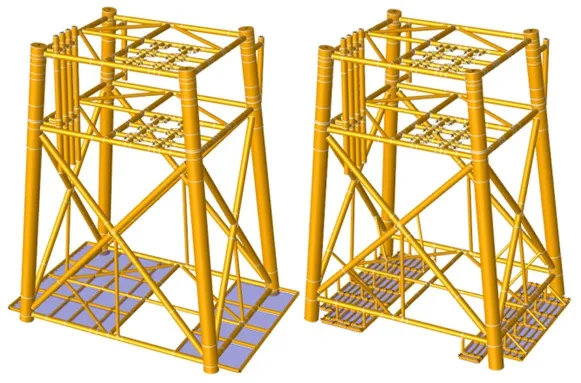

渤海某油田开发新建一座4腿导管架平台,结构模型如图2 所示。导管架工作点间距为20mX18m,组块操作重约为7100t,桩径设计为1829mm,导管架安装重量约为1230t。导管架平台范围内海图水深32m,防沉板设计用环境条件为,波高3.1m,周期6.0s,海流表层流速0.7m/s,中间流速0.65m/s,底层流速0.6m/s。

图2 平台结构示意图

根据本油田工程地质调查报告,防沉板设计所使用的海底表层土质类型及参数表3如下:

表3 某海域防沉板设计土壤参数

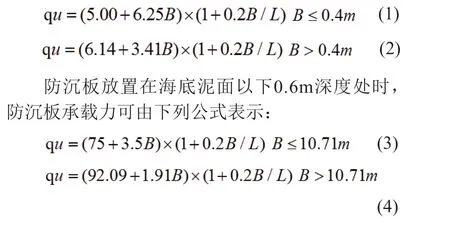

防沉板的承载力主要依据API规范中对浅基础推荐的方法分析计算,主要针对防沉板坐落在均质海底上,对于表层土的强度和特征有显著变化的情况,可考虑其他一些替代的承载力计算模式。当防沉板放置在海底泥面处时,防沉板承载力可由下列公式表示:式中:qu为海底单位面积土壤的极限承载力,B为防沉板宽度,L为防沉板长度。

3.2 下沉式防沉板设计原理

下沉式防沉板与常规防沉板设计内容相似,根据API规范规定[4],防沉板设计包括导管架安装过程中的稳定性校核、土壤承载力校核、防沉板和下部结构强度校核,其中防沉板稳性校核又包括抗倾覆和抗滑移两部分。防沉板设计要考虑两种设计工况,一是静水工况,导管架底部刚坐底时仅受自重的影响,安全系数不小于2.0;二是环境+自重工况,需考虑风、浪、流和自重的联合作用,安全系数不小于1.5[3]。

3.2.1 承载力计算

防沉板的承载力是根据土壤许用承载力与导管架组合应力的比值界定,组合应力综合考虑轴向应力和弯曲应力,不能超过防沉板的极限承载力。

式中:σm为导管架在自重和环境荷载作用下的压弯组合应力,Fz为导管架自重等垂向荷载,A为防沉板面积,Mx、My分别为导管架所受x向和y向的弯矩,Mx、My分别为防沉板x向和y向的截面模量。其中土壤单位许用承载力计算方法来自于工程地质调查报告,是防沉板的宽度和长宽比的函数,而组合应力在导管架和环境条件确定的情况下,和防沉板面积、防沉板抗弯截面模量有关,因此影响承载力设计的关键因素就是防沉板的面积和几何尺寸。要增加承载力的安全系数,可以增加防沉板面积或者增加防沉板最小截面模量。

3.2.2 抗倾覆计算

抗倾覆能力是用回复力矩和倾覆力矩的比值界定,回复力矩为导管架垂向荷载与垂向荷载到防沉板边界的距离的乘积,保证导管架在安装时不会因为稳性不足而发生倾覆。

式中:Ms为导管架在设计条件下的回复力矩,M0为导管架环境荷载引起的倾覆力矩,Hmin为导管架垂向荷载中心到防沉板边缘的最小距离,即导管架的最小回复力臂。影响导管架抗倾覆能力的关键因素是导管架的重心位置到防沉板边缘的距离,因此要提高防沉板的抗倾覆能力,可以增加防沉板的边界尺寸,使防沉板尽量布置在导管架底部的外侧。

3.2.3 抗滑移计算

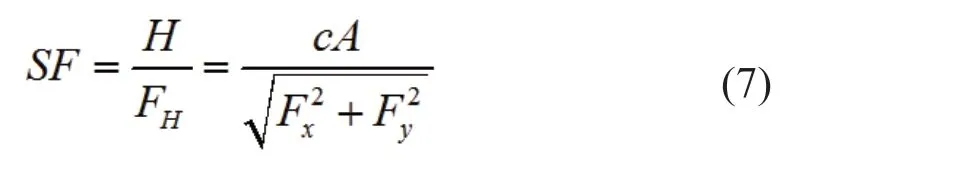

抗滑移能力使用防沉板底部抗力和最大基底剪力的比值界定,确保导管架在安装时不会发生横向滑动。

式中:H为失效时的水平荷载,即导管架的水平抗滑移力,FH为导管架在设计条件下的水平荷载,c为土壤的不排水抗剪强度,Fx、Fy分别为导管架所受x向和y向的水平力。影响导管架的抗滑移能力的关键因素是防沉板的面积,要增加防沉板抗滑移能力,可以增加防沉板面积。

3.2.4 结构强度计算

结构强度校核是指防沉板及下部结构在安装过程中满足稳性要求的前提下,结构强度是否满足规范要求。防沉板的承载力能力和抗倾覆、抗滑移能力,主要是和防沉板的几何尺寸以及土壤参数相关,而结构强度主要是和防沉板受力大小、杆件规格、节点形式等有关,防沉板受力又和导管架自重、环境荷载以及海床基础反力相关。

常规防沉板设计的控制工况通常为承载力分析工况,防沉板设计受表层土承载力的影响较大。而下沉式防沉板由于与主体框架分离,结构强度可能成为防沉板设计的控制工况,特别是导管架安装重量较大的情况下,连接防沉板和主结构的立柱的强度成为设计的关键,增加杆件规格会导致用钢量增加,又会反过来影响稳性计算和承载力计算,因此下沉式防沉板设计是一个多因素影响的动态设计过程,强度与稳性这对矛盾统一体指导着整个防沉板的设计[5]。

3.3 设计与分析结果

防沉板设计首先要考虑的是海上安装的安全性,在安全可靠的基础上尽量降低建造和施工的费用,保证安全性与经济性的统一。根据上述对影响防沉板稳性和承载力的关键因素的分析结果,确定防沉板的设计原则为要保证防沉板具有足够大的面积,并且尽量按照对称铺设以及靠外铺设[6],以此来提高防沉板的承载力和抗倾覆、抗滑移的能力。

针对本油田的地质资料以及平台参数,按照常规防沉板和下沉式防沉板分别进行了设计,计算模型如图3所示。

图3 导管架计算模型

由于本平台导管架重量较大,并且海底表层土质较差,承载力较弱,常规防沉板方案为了满足设计要求,需要设计较大的防沉板面积,中间布满防沉板,并且在除了靠船侧,均有一定的外延长度,弥补井口区承载力较弱的问题。而下沉式防沉板可以使用泥面以下土壤进行支撑,土壤承载力有所提高,可以通过调节立柱长度选择合适的土壤持力层,本次计算按照泥面以下0.6m深度处土壤承载力计算,按照设计要求,计算出所需最小的防沉板面积,两种方案的计算结果如表4所示。

表4 两种防沉板形式校核结果

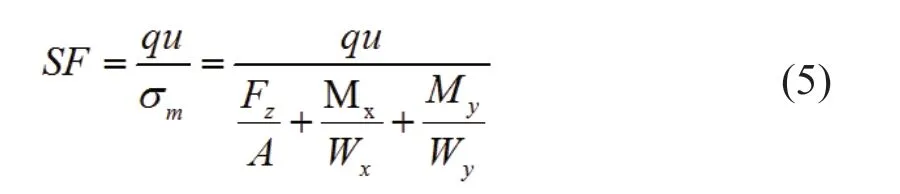

一般情况下,强度计算的是将稳性计算中得到的各环境工况下最大载荷施加到防沉板上,跟实际相比受力过大,偏于保守,特别是对于下沉式防沉板相对独立,脱离了导管架结构框架导致刚度相对较弱,连接节点较多,受力较复杂。因此,下沉式防沉板强度计算改变以往的反力加载模式,可以按照抵消设计环境力的实际受力加载,通过约束导管架底部水平位移,在防沉板底部施加弹簧,模拟海底泥面的刚度,使防沉板在环境和导管架自重的作用下真实受力,这种方法可以极大减小防沉板受力。

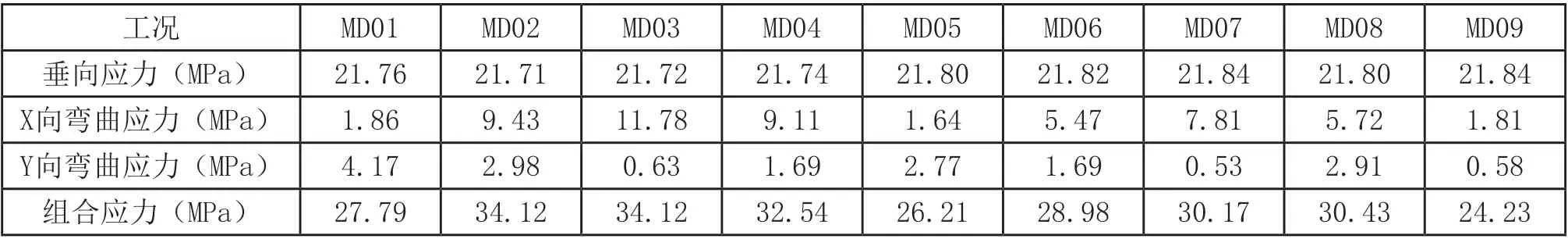

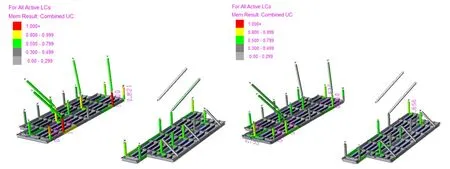

将平台所受最大载荷用反力均布加载到防沉板上,如表5所示。经计算可以看出结构最大UC值1.1,位于连接防沉板和主结构的立柱处,结构需进行加强,增加连接立柱壁厚后结构最大UC值0.955,可以满足强度要求。按照实际荷载施加校核结构强度,结构最大UC值0.755,结构受力明显降低,可以满足规范要求,二者计算结果对比如图4所示。

表5 防沉板组合工况及自重工况受力计算结果

图4 两种加载模式计算结果对比

4 结论及建议

以渤海某油田开发为例,针对渤海海底表层土壤承载力较弱的海域,从设计原理和设计方法上对下沉式防沉板进行了设计和分析,并与常规防沉板方案进行了对比,可以看出:

(1)土质较差的海域常规防沉板适用性较差。如果一味增大防沉板面积不仅会造成钢材的浪费,而且会增加导管架的安装重量,限制施工资源选型,较大的外延长度还会影响钻井船的就位等等;

(2)采用下沉式防沉板可以很好地解决表层土承载力差的问题。通过防沉板下沉来增加防沉板的承载能力,既可以增加防沉板的安全余量,保证对导管架的坐底安全,又可以减小防沉板面积,实现安全性和经济性的统一;

(3)下沉式防沉板的结构强度需要特别关注,并且采用近似实际受力的载荷模拟方法可以减小防沉板受力。

综上所述,下沉式防沉板能够更好地适应渤海特殊的地质条件,满足特殊的设计要求,在新油田开发中可以更充分发挥防沉板在导管架设计和安装中的作用。