耐高温可溶解合金研制及可溶井下工具性能分析

2022-10-18唐程鸿

唐程鸿

(中海油田服务股份有限公司 天津 300459)

随着国内油田近七八十年的开采,常规油气资源及常规油气井呈下降趋势,油气藏的开采条件越来越苛刻,对技术及材料的要求越来越高,特别是深井、超深井井下高温对设备影响越来越大[1-3]。例如。塔河油田的油藏基本上都在5000米以下的深度,多数是碳酸盐岩缝洞型油藏,储层具有显著的高温、高压特点,对油气开采技术及设备是个很大的挑战[4]。

本论文耐高温可溶解合金的研发就是为了给塔河油田塔中北坡超高温高压酸性气藏完井试气提供技术支持。耐高温可溶解合金加工的井下工具可以在深井、超深井的井下高温、超高温环境中实现可控溶解,井下工具可以自行在井下环境中自溶解,不需再次取出打捞或钻磨通径,可有效减少项目工期和成本。

1 可溶解合金材料研发

1.1 可溶解合金材料的设计

优选的可溶解合金制备方案是通过化学镀等工艺将多种金属原料包覆在多孔陶瓷粉体上,形成金属包覆的陶瓷粉体,再通过粉末冶金工艺或熔炼压铸成型工艺制备成铸件或铸件[5]。金属包覆陶瓷粉体的设计,一方面是利用金属-无机碳硅形成微电池原理,可加速金属腐蚀溶解;另一方面是利用多孔陶瓷表面积大吸附性强的特点,加快电离出的离子的移动扩散。这两方面都有利于铸件粉体后期的分离和溶解。同时为了改善铸件的力学性能,在粉末冶金工艺或熔炼压铸成型工艺制备中加入Gd、Y、Zr等金属。同时,针对塔河油田的酸性气藏,我们可对加工好的可溶解井下设备做表面处理,包括喷涂防酸材料、设置橡胶膜等方法,防止可溶解井下设备在酸性环境中提前失效。

1.2 可溶解合金材料的制备

为了全面考察可溶解复合材料在超高温下的电化学腐蚀性能,制备了多种复合粉体原材料。其中金属原料包括镁、铝、铁、铜、钙、镍、锌、钛中的两种至多种,陶瓷粉体包括硅藻土、沸石、白炭黑、云母、蛭石中的两种至多种。

整体流程包括化学镀陶瓷粉体制备和粉末冶金棒材制备。在反应釜中将金属盐溶解在氨水溶液中,再放入陶瓷粉体,通入氢气,设置反应釜温度80~200℃、压力1~5Mpa,反应1~4小时后,对过滤所得沉淀物进行洗涤、烘干,就制备成金属包覆陶瓷粉体。粉末冶金棒材制备是将上述制备的多种金属包覆粉体按一定比例混合,再添加一定的聚乙烯醇粘结剂及其他改性配方材料,经过压力机预压、高温炉烧结制得致密棒材。

1.3 可溶解合金材料的性能表征

对制备的多种合金铸件进行力学性能测试、溶解测试等多种功能测试,我们最终优选出耐超高温的可溶解合金制备方法。方法包含多孔陶瓷粉体混合种类比例、添加辅助物质种类和比例及加工制备工艺。通过试验对优选可溶解合金做性能测试。

图1(a)是对优选过程中铸件三个试样进行拉伸测试得到的曲线,铸件具有较好的力学性能,抗拉强度最大可达350MPa以上。图1中(b)是对优选过程中某铸件样片进行的160℃矿化度15000mg/L溶液溶解实验所得曲线,试验得到铸件具有很好溶解性,溶解速率为0.905g/h。

图1 铸件试样的拉伸曲线

2 可溶解合金应用

2.1 可溶解压裂球

压裂球是分段压裂作业中的关键性工具,在特定位置起到阻止管柱内液体定向流动,在管柱内形成多个相对独立的压力系统,一旦压裂球无故失效将导致严重事故[6-7]。传统压裂球为钢球,在压裂作业完成后需要放喷排出,然而在低压油井及大位移水平井中高密度的钢球很难顺利排出井口,造成滞留井底严重影响井日产量。采用可溶解合金加工的可溶解压裂球可以很好的解决该类问题。

制备的某可溶解压裂球,密度为1.9~2.3g/cm3,抗拉强度大于300MPa,屈服强度239MPa,延伸率1.1%,抗压强度可达80MPa以上,可承受耐温150℃以上的环境。承压结束后的降解时间为3-17天且可调。

2.1.1 可溶解压裂球不同温度环境溶解速率实验分析

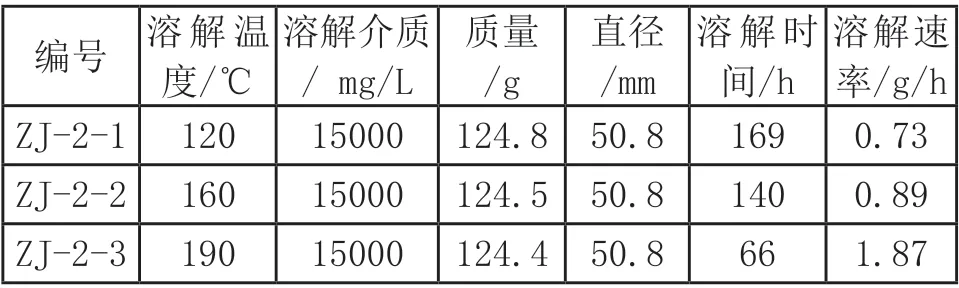

取某铸件加工的直径50.8mm的可溶球3枚,分别编号ZJ-2-1、ZJ-2-2、ZJ-2-3。配制矿化度15000mg/L的溶剂,倒入三个反应釜内,然后将编号ZJ-2-1、ZJ-2-2、ZJ-2-3可溶金属球分别放入三个反应釜中,最后将密闭反应釜放入设置温度分别为120℃、160℃、190℃的高温烘箱内,在规定的时间内观察、测量可溶金属材料的溶解情况。溶解曲线如图2中(a)、(b)所示。

图2 不同温度下溶解曲线

实验数据汇总如表1。实验表明,在120℃-190℃范围内,可溶解压裂球的溶解速率与温度符合正相关规律。每个温度下的溶解速率会出现先快后慢现象,原因是随着溶解度进行,压裂球的直径越来越小,球体与溶解介质的接触面积越来越小,限制了溶解的进行。总体随着温度升高,可溶解压裂球溶解速度会明显上升。

表1 ZJ-2系列可溶球在不同温度中溶解数据表

2.1.2 可溶球不同介质环境溶解速率实验分析

取某铸件加工的直径50.8mm的可溶球3枚,分别编号ZJ-2-4、ZJ-2-5、ZJ-2-6。配制清水、矿化度22000mg/L及20% HCl的溶剂,分别倒入三个反应釜内,然后将编号ZJ-2-4、ZJ-2-5、ZJ-2-6的可溶金属球对应放入反应釜中,最后将密闭反应釜放入设置温度190℃的高温烘箱内,在规定的时间内观察、测量可溶金属材料的溶解情况。溶解曲线如图3。

图3 不同溶解介质中可溶球质量变化曲线

数据表明ZJ-2系列可溶球在190℃的22000mg/L矿化度溶液中溶解速率是在190℃的清水溶液中溶解速率的2倍,在高温的20%HCL溶液中溶解速率是在190℃的清水溶液中溶解速率的148倍。实验测试说明可溶解球在酸液中的溶解速率远大于在清水和盐液中的溶解速率。

2.1.3 不同系列可溶球溶解速率实验分析

取直径为50.8mm的2、3、4号棒材加工的可溶球3枚,分别编号ZK-2-7、ZK-3-1、ZK-4-3。配制矿化度15000mg/L的溶剂,分别倒入三个反应釜内,然后将编号ZK-2-7、ZK-3-1、ZK-4-3的可溶金属球对应放入三个反应釜中,最后将密闭反应釜放入设置温度190℃的高温烘箱内,在规定的时间内观察、测量可溶金属材料的溶解情况。溶解曲线如图4中(a)、(b)所示。

图4 不同系列可溶球溶解情况

数据表明ZJ-2、ZJ-3、ZJ-4三种系列可溶解合金材料在相同溶解环境中有明显的溶解速度差,ZJ-2、ZJ-3、ZJ-4三种系列合金依次越来越容易溶解,可适用于不同的井下作用时间要求。

2.2 可溶解桥塞

桥塞的作用是油气井封层,具有施工工序少、周期短、卡封位置准确的特点,传统桥塞分为永久性桥塞、可取性桥塞、可钻性桥塞[8-10]。永久性桥塞是将桥塞送入井下不再取出或钻开,会造成井筒中油气通道较窄,影响油井产量和后期其他施工作业。可取性桥塞和可钻性桥塞在送入井下发挥作用后,需要油井停产进行桥塞打捞或桥塞钻磨,同样影响油井产量并增加油田成本。而可溶解桥塞有效避开了上述两种情况,既不影响井筒有效流通通道,也不需二次作业取出或钻开桥塞,很好的解决了传统桥塞对油井开采生产的不利影响[7]。

可溶解桥塞与传统桥塞的施工方式和施工步骤是很类似的,不需进行额外的技术培训,方便替换传统桥塞的使用。

现在暂无公认的可溶解桥塞检测标准,参考传统桥塞标准,制定的主流检测流程是进行座封丢手实验、常温承压实验、高温承压实验、模拟井筒溶解实验。技术指标达到:

1) 14吨<丢手力≤16吨;

2)在100℃~120℃的温度条件下,承压值≥70MPa;

3) 在90~96℃、氯离子浓度2000~5000mg/L、桥塞密封承压≥7000psi(48.27MPa)条件下,累计承压时间≥36小时;

4) 在90~96℃、氯离子浓度12000~14000mg/L条件下,桥塞整体充分溶解时间<240小时;

5) 残余物呈粉状,粘度小于5mpas。

目前国内包括新疆油田、大庆油田、长庆油田等各大油田均在使用可溶解桥塞。该系列桥塞地使用很好的缩短了作业施工工期,减少了施工成本,为石油行业降本增效做出突出贡献。

3 应用中存在的问题

1)可溶解合金在不同工况下的溶解机理研究尚不透彻,特别是合金中各金属元素在不同环境中相互影响;

2)井下环境复杂,对地下油藏认识不完全及作业施工延误,可能会导致可溶金属加工的井下工具提前失效;

3)可溶解材料加工的工具进入井下后,其承压及溶解主要由设计好的工具材料属性及井下环境决定,地面控制条件较少;

4)可溶解材料加工的工具在使用中对时间的要求较高,应对井上事故的能力较弱。

4 可溶解合金的发展趋势

可溶解合金材料在石油行业的研发应用最早是由国外开始的,而近几年随着国内材料科学及制造业的发展,我国实现了可溶解合金材料国产化,并在油田得到很好的应用。

随着油田钻井深度不断增加,油井井底温度不断增大,耐高温、耐超高温材料成为井下工具设备研发的重要课题。耐高温、超高温成为可溶解合金油田应用不可避免的发展趋势。

同时由可溶解合金加工其他油田井下工具的研究也在积极地进行中,例如可溶解球座、可溶解封隔器、可溶解暂堵材料等。

可溶解合金材料的研究和改进将更好地促进油田井下设备的更新换代,优化油田作业工艺,降低油田开发开采成本。