悬链式单点系泊及其在原油接卸中的应用

2022-10-18许昊东

许昊东

(中海油国际贸易有限责任公司,北京 100010)

引言

单点系泊在全球范围内已经建成600余座,分布于美洲、非洲、亚洲(东南亚、中东海湾地区)、欧洲地中海和澳大利亚沿岸,其中悬链式(CALM)单点系泊有500多座。[1]世界范围内,路易斯安娜离岸码头是最为知名的CALM单点系泊,建造于1972年,至今已经接卸原油超过120亿桶。中国大陆仅有2座CALM单点系泊在用,分别是中石化茂名单点系泊和中海油涠洲单点系泊。CALM单点系泊将油轮系泊在预定海域,通过漂浮在海面上的浮筒和铺设在海底的管道,将原油从油轮接卸至岸罐,实现海上卸油岸罐存储,在炼化企业原油物流渠道中扮演重要角色。

1 系统组成

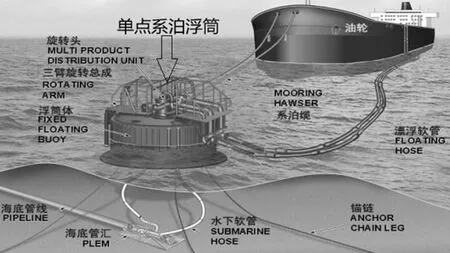

CALM单点系泊主要由系泊缆、浮筒、漂浮软管、水下软管、水下管汇基盘、锚链和海底管道组成,如图1所示。原油的流道依次为油轮卸船泵、漂浮软管、输油臂平台上部管道、旋转头、浮筒中心井管道、水下软管、水下管汇基盘、海底管道、岸罐。油轮系泊载荷传递顺序依次为系泊缆、系泊笼耳、转台、主轴承、浮筒主体结构、止链器、锚链、锚桩。

图1 CALM单点系泊组成示意图

1.1 浮筒

浮筒主要由浮筒体、三臂转盘总成、主轴承、旋转头组成,如图2所示。

图2 浮筒结构示意图

浮筒体是圆形的焊接钢结构,圆心处是中心井,径向布置6道横向水密舱室,舱室中注满发泡材料。中心井上部安装主轴承和三臂转盘总成。主轴承内圈与中心井固定,外圈与三臂转盘总成固定。三臂转盘总成中心嵌入旋转头。中心井内焊接有两根尺寸一致的管道,管道底部连接水下软管,顶部连接旋转头。在浮筒裙板一周均布6个止链器,用于连接浮筒和锚链。

三臂转盘总成由圆形转台、系泊臂平台、输油臂平台和平衡臂平台组成。圆形转台与主轴承外圈固定。系泊臂平台装有系泊笼耳,用于拴系泊缆,是重要的受力部件。输油臂平台在系泊臂平台顺时针侧60°处,平台上装有2根管道和连接漂浮软管的索缆导向装置,管道一端连接旋转头接口,一端连接漂浮软管,输油臂平台是重要的流道部件。平衡臂平台位于输油臂平台的反方向。

主轴承是大型的回转轴承,常用的回转支承轴主要有四点接触式球轴承、交叉圆柱滚子轴承、双排角接触式球轴承和三列滚柱式轴承,[2]以三列滚柱式轴承为主。主轴承用于支撑三臂转盘总成,保证三臂转盘总成可以360°旋转,是单点系泊实现风标效应的功能部件。主轴承将系泊臂平台传递来的系泊载荷传递给浮筒,使旋转头的旋转轴承不承受系泊载荷,大幅延长旋转头寿命,主轴承是关键的受力部件。

旋转头又称流体分配装置,内置旋转轴承,旋转接头上部的可旋转通道连接输油臂平台的管道,与三臂转盘总成一起360°旋转,下部固定通道连接中心井内管道。在旋转头上部管道旋转过程中,原油可带压通过旋转头,然后进入中心井内管道。旋转头是单点系泊实现风标效应的功能部件,也是重要的流道部件。旋转头平均通称流量6000 m3/h,可增高到16000 m3/h。

1.2 锚链

锚链由热轧圆钢打造。常用的锚链等级为R3、R4 及R4S。锚链顶端与止链器连接,锚点底端与桩基相连,锚桩插入海底岩土层中。锚链和锚桩的作用是将浮筒固定海面某位置上,允许浮筒在一定的幅度内摆动。锚链数量通常为6根。6根锚链间隔60°均匀布置在浮筒一周,保证浮筒最大位移较小,锚链受力的均匀性较好,是最常见的锚链布置方式。波浪冲击使浮筒连续运动,易导致锚链损坏,对锚链施加60~140 kN预张力可以改善这种情况。锚链最大张力一般为1400~3400 kN。

1.3 系泊缆

系泊缆绳通常为尼龙缆或钢丝缆,它的作用是系泊油轮。系泊缆一般由卸扣、缆绳、摩擦链、摩擦链支撑浮筒、拾取缆、拾取浮筒等组成,与系泊臂平台系泊笼耳连接。没有油轮靠泊时,系泊缆自由漂浮在海面。当油轮靠泊作业时,需将系泊缆的摩擦链从海面捞起,与油轮的止链器连接。美国船级社(ABS)规范规定,系泊缆最多只能2根,数量由系泊载荷决定,对于15万吨级以上的油轮,必须由2根系泊缆连接。

1.4 漂浮软管和水下软管

漂浮软管通常是2根,连接输油臂平台输油管道和储油轮,是特制的压力橡胶管。漂浮软管由橡胶内衬、加强层、缠绕钢丝加强层、漂浮层和合成橡胶外层组成,最外层包有浮力材料,自然漂浮在海面。水下软管是钢筋网和橡胶组合而成的双层防污染软管,常用构型有灯笼型、缓S型和陡S型。灯笼型对油轮运动、锚链布置影响很小,但适应浮筒运动的能力较弱,适用于14~30 m 水深的一般海况。

1.5 水下管汇基盘

水下管汇基盘连接水下软管和海底管道,按照固定在海底的方式分为重力式和桩式。水下管汇基盘与海底管道之间使用S型跨线连接。水下管汇基盘与浮筒之间由柔性的水下软管连接。原油经过水下软管进入水下管汇并合二为一进入海底管道。常见的水下管汇基盘一般采用双层结构形式,上层底座与管汇管道、阀门为一体,下层底座通过四个桩固定在海床上,阀门为液动球阀和手动球阀。

2 建造、运营若干经验

2.1 建造经验

国内建造CALM型单点系泊一般采用“个别核心部件国外定做+采购国产化设备+国内组装”的方式。鉴于单点系泊国产化设备商业化程度不高,以及个别核心部件需要进口,开展合理的长线设备采办是保证单点系泊项目及时投产的重要一步。采办周期在半年以上的设备主要是主轴承、旋转头、相关遥测系统、漂浮软管及水下软管、海底法兰等,长线设备采办周期预计1年。

浮筒建造是决定整个CALM型单点系泊建造成本和效率的关键。[3]浮筒建造的关键工序主要是筒体预制、圆形转台预制、轴承支撑面加工、主轴承安装和旋转头安装。浮筒体的底板、内外壁板和隔舱板较薄,加强肋和加强筋较多,在组对焊接过程中容易造成焊接变形,若形成刚性约束则很难通过热调制方法进行矫正。圆形转台的轴承支撑锻造环和底板需要高度平整,但锻造环和底板上焊接相连的隔舱板数量多,容易产生焊接波浪变形,影响主轴承安装质量。轴承支撑用以支撑主轴承,轴承支撑面的加工精度将直接影响浮筒体和三臂转盘总成的连接质量。主轴承的安装精度决定三臂转盘总成能否在浮筒体上自由转动。旋转接头的安装精度决定三臂转盘总成旋转过程中带压原油是否泄漏。

2.2 运维经验

CALM型单点系泊设计寿命一般20~25年,需要定期的就地或进坞检修,包括周检、月检、半年检、年检、定检和大修,大修周期为5年。船级社每年也要配合业主的检修计划检查单点系泊1次。日常检修的重点是浮筒体结构和焊缝的完整性、主轴承的磨损程度、旋转头轴承的密封性和磨损程度、锚链的悬挂角度及磨损程度。运营单位需根据就地检修情况更换系泊缆和软管。生产实践表明,系泊缆通常在20~30航次之后更换,漂浮软管通常使用2~3年后更换,水下软管通常使用1~3年后更换。大修主要对大型部件(如主轴承和旋转头轴承)进行更换,对浮筒体进行喷砂等维护。

3 应用优势分析

山东民达物流有限公司计划在渤海建设25万吨级原油进口泊位项目。该单点系泊位于东营港东北方向,离岸68.7 km。建设内容包括2个25万吨级CALM单点系泊泊位,1座增压平台及长度72.9 km的海底管线。项目设计原油接卸能力35000000 t/年,投资估算28.43亿元。项目目前处于核准批复阶段,建成后将辐射东营、滨州、淄博区域的炼厂。以东营单点系泊为例分析CALM单点系泊的应用优势。

大幅降低东营港腹地炼厂的原油物流成本。截至2020年底,东营市炼油企业共21家,常减压加工能力合计72200000 t/年,进口原油配额合计51050000 t/年。东营港受水深条件限制,无法靠泊VLCC,目前吨位最大的固定式码头2个5万吨级原油泊位。东营港腹地炼厂进口原油的物流渠道主要有3种:利华益利津炼化有限公司、山东垦利石化集团有限公司等炼厂选择在董家口码头卸油,然后董潍管线管输原油至炼厂;山东华星石油化工集团有限公司、正和集团股份有限公司等炼厂选择在烟台西港码头卸油,然后烟淄管线管输原油至炼厂;东营市亚通石化有限公司、山东天弘化学有限公司等炼厂选择在董家口港过驳,二程船转运至东营港。前2种渠道原油综合物流成本100元/吨左右。第3种渠道原油综合物流成本120元/吨左右。单点系泊投用后,VLCC能够在东营港卸油,原油综合物流成本降低至65~80元/吨,大幅提升单点系泊辐射炼厂的竞争力。

东营单点系泊投资估算为28.43亿元。投资偏高的原因是单点系泊离岸距离过远,需要建设4腿增压平台及72.9 km大直径海底管线。不考虑海底管线和增压平台,单点系泊的投资估算不足5亿元,低于东营港固定式码头平均投资水平。单点系泊依托中国海油岸电,投资和操作费预计可节省6亿元。单点系泊依托中国海油环保设施,预计可节省操作费2亿元。中国海油在岸电和环保方面的支持,能够大幅提高东营单点系泊的经济效益和环境效益。

东营港海域气候、海况恶劣,港口固定式原油码头每年的非作业时间高达100天。东营单点系泊每年的非作业时间不足30天,单点系泊作业时间远高于港口固定式码头,单点系泊是更为畅通的物流渠道,对炼厂保供具有重要意义。

4 结语

CALM单点系泊与港口固定式码头相比,可以降低炼厂物流成本、提高泊位可作业天数、降低工程投资。在我国原油进口量持续攀升,独立炼厂、大型炼化一体化项目表现活跃的背景下,单点系泊具有广阔的应用空间。

中国海油在CALM型单点系泊的建造和运维方面积累了丰富经验,具备自主设计、建造CALM单点系泊的能力,并在岸电供应和环保设施支持等方面具有得天独厚的优势。