硬臂抓斗挖泥船增设岩石破碎装置改造应用

2022-10-18何瑞峰洪钧陈昌斌杨灏东

何瑞峰,洪钧,陈昌斌,杨灏东

(长江重庆航道工程局,重庆 400011)

0 引言

长江上游航道河床以岩盘、裸露礁石为主,礁石硬度大,一般碍航滩段通常采用先爆破再挖掘的疏浚方式,但是水下爆破所产生的地震波和冲击波对水生生物、邻建(构)筑物会造成一定的影响[1-2]。随着安全和环保要求的提升,水下爆破疏浚方式在长江上游主城区及水生生态保护核心区的航段已不再适用,而单独采用常规的绞吸、链斗、抓斗和铲斗挖泥船的疏浚方式已无法满足硬岩河床航道疏浚需求。一般可用于水下岩盘和礁石的环保疏浚方法主要包括重锤冲击法[3]、钩状破石法[4]、液压柱破裂钻法[5]、铣挖法[6]和液压破碎法[7]等,但对于水下岩石硬度大于40 MPa的破碎施工应用案例中,液压破碎法和铣挖法是两种较为常用的破碎方法。

对于铣挖头及液压破碎锤进行水下岩石破碎施工,我国自2004年开始就进行了一些实践性探索。2004年,楼周锋等[8]将1艘300 t平板驳进行改造,将ER1500型的铣挖机与KATO320C型挖掘机组合,可用于开挖硬度小于80 MPa的水下硬岩。2007年,为了解决黑龙江中游碍航浅滩岩石质河床的疏浚问题,黑龙江省航道局通过将1艘对开泥驳改造成新型铣削式挖泥船“龙铣01”,将铣削头布设中央船井的台车上,通过台车的纵向移动和横向往复移动实现铣削破碎,生产效率达7 m3/h[9]。2018年,吉林省航道管理局开发建造了1艘“吉航铣181”号铣挖式挖泥船,将R2000-1型铣挖头安装在利勃海尔R934C型液压反铲机,在岩石硬度40 MPa的河床铣挖试验中,铣挖效率达到15 m3/h。液压破碎锤的水下应用相对于铣挖头晚一些,随着液压破碎锤防水问题的解决,也开始大量应用于水下破碎施工中。2014年,林道冶等[10]将改装破碎锤加装到挖掘机上进行水下障碍物清障施工。2017年,王磊[11]将HB10000型破碎锤加装到BA1100型反铲挖泥机上,并对其进行了水下破岩作业的结构动力学研究。此外,Epiroc生产的HB系列液压破碎锤在香港港口航道改造、中交四航局港口码头建设、厦门港口疏浚、广西红水河河道疏浚等项目都有应用实例,其应用水下作业最大深度达30 m。

基于港口航道环保疏浚工程中水下硬岩的破碎需求,开发建造一种新型岩盘疏浚船是必要的。但是,从目前的疏浚市场来看,直接重新设计建造1艘专用型岩盘疏浚船舶的开发成本较高,而对现有的硬臂式抓斗挖泥船或者铲斗挖泥船直接进行加装液压破碎锤或铣挖头等岩石破碎装置的改造研究,其技术已相对较成熟,研究价值更高。

1 原船概况及改造分析

1.1 船舶概况

本次改造船舶为1艘自航硬臂式抓斗挖泥船,船舶总长52.0 m,型宽14.0 m,型深3.5 m,吃水2.0 m。船舶疏浚作业设备包括1台硬臂反铲挖掘机配重载反铲铲斗1个、加强型抓斗1个及钢耙1个。船舶主要用于重庆主城区等长江上游航道的疏浚作业,船舶采用四钢桩定位方式。本船配备的挖掘机型号为德国利勃海尔P974C,起重能力12 t,标定功率400 kW,工作半径12 m,最大挖深8 m。

1.2 改造分析

在实际航道维护疏浚作业中,本船配备的重载反铲铲斗及加强型抓斗均不能对水下高硬度岩盘和礁石进行开挖疏浚作业,为了适应水下岩石非爆式清礁的疏浚新趋势,拟对1艘钢桩定位液压抓斗挖泥船进行改造,在现有疏浚作业设备的基础上增配合适的岩石破碎装置。

根据宜宾至重庆段地勘砂岩物理力学样本分析结果中可以看出,长江上游航道礁石的天然单轴抗压强度最大值为54 MPa,饱和单轴抗压强度最大值为44.7 MPa,天然单轴抗压强度平均值为42.8 MPa,饱和单轴抗压强度平均值为33.6 MPa。因此,本次改造破碎装置后,满足单轴抗压强度40~60 MPa砂岩的破岩需求,要求最大破碎作业水深为14 m,挖掘水深12 m。

2 改造方案

2.1 破碎装置选型

考虑改造船所配置的开挖设备为1台硬臂式挖掘机,破碎装置的选型需要从技术可行性和经济性两方面综合考虑。

1)液压破碎锤

液压破碎锤破岩法主要是将破碎锤加装到挖掘机机臂上,通过其钎杆的冲击能进行破碎作业,该方法具有破岩效果好、适应性好、施工噪音低、冲击波小和可靠性较高等特点,在动力足够的情况下,破碎锤对岩石的硬度没有要求。

为了满足单轴抗压强度40~60 MPa水下岩石的破岩需求,液压破碎锤工作重量不小于3 t,流量不小于240 L/min,打击频率300~1 000次/min,钎杆直径不小于150 mm。目前市场上的Indeco、Montabert及Epiroc等品牌的液压破碎锤在水下破碎中应用最广泛,并且已经形成系列化。根据工程需求,结合本船配备挖掘机的技术参数,本次改造可选用HB3600(Epiroc)和V55(Montabert)液压破碎锤,产品参数见表1。

《金粉世家》里的金府是一个繁大家族,虽然没有《红楼梦》里贾府的三代同堂,但也不逊于它,有人统计过金粉世家里大大小小的主子丫鬟和仆人就有113位。家中的重要成员金铨是国务总理,这个身份足以支撑这个大家族繁衍发展。而与《红楼梦》里贾府不同的是,这个家族里没有《红楼梦》里的封建意识,多得更是一些先进的思想。这也是身处新旧之间的张恨水他笔下营造的家族小说。这些比之巴金的《家》和茅盾的《子夜》也具有张恨水自己的特点。在一定程度上,也向我们传达了一个世家在向现代过渡的过程中发生的种种变化。

表1 拟配置液压破碎锤选型比较表Table 1 Comparison for selection of hydraulic crushing hammer

液压破碎锤水下作业中需解决的两大问题分别是进水问题和空打问题,相对于Montabert,Epiroc通过液气联控、气路压缩空气进气口和IPS智能防空打(自动启动)等专业配套技术,有效解决了液压破碎锤水下破碎作业中的主要难题。考虑液压破碎锤水下作业的可靠性,确定选用HB3600型液压破碎锤作为本船配置的碎石装置。

2)铣挖头

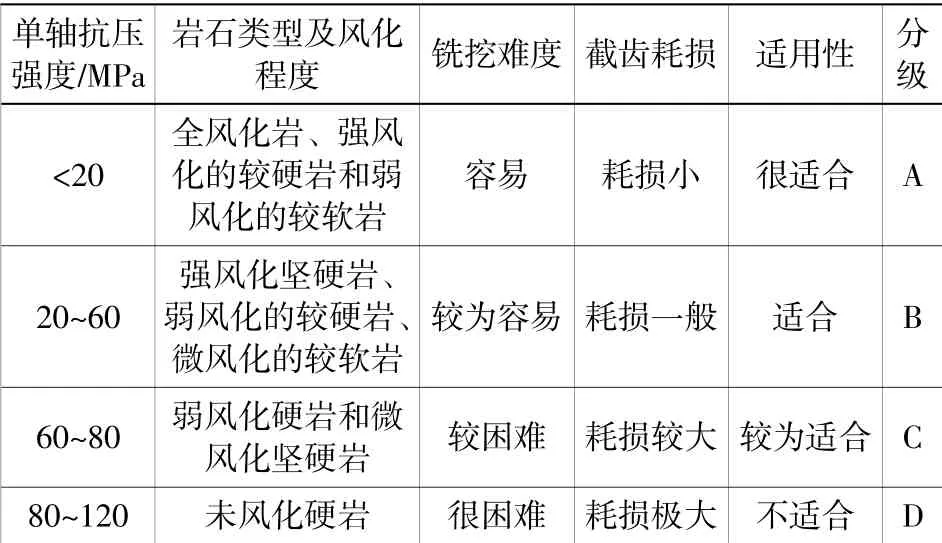

铣挖碎岩法主要将铣挖头安装在挖掘机悬臂上,通过铣挖头的镐状截齿研磨、切削和刨挖岩土,实现岩层的截割剥离,形成碎石。相对于液压破碎法,铣挖法受力状态更为合理,并能够实现精准控制。地质因素与铣挖施工效率息息相关,主要包括岩石抗压强度、耐磨性、岩体节理、裂隙的间距及分布等[12],其中岩石的单轴抗压强度直接影响铣挖碎岩效率。E.Lammer等[13]通过铣挖施工试验研究,铣挖最佳经济岩石抗压强度在40~120 MPa,当强度超过120 MPa时,从现有的铣挖头驱动功率、截齿性能以及经济性考虑,铣挖不再具备优势。根据岩石强度不同,可对岩石的铣挖难易程度进行分级,具体情况见表2,本次改造中岩石的铣挖难易程度为B级,采用铣挖头进行40~60 MPa水下岩石破碎施工是可行的。

表2 岩石铣挖难易程度分级表Table 2 Classification of rock milling difficulty

市场上常见的铣挖头主要为德国艾卡特和英国维伯特两大公司的,这两大厂商已经将该类产品系列化。由于艾卡特铣挖头具有通用性、高效性和适应性强等特点[14],其已基本垄断了我国铣挖头市场,ER系列铣挖头从ER100—ER10000,适应最大抗压强度从30~220 MPa。

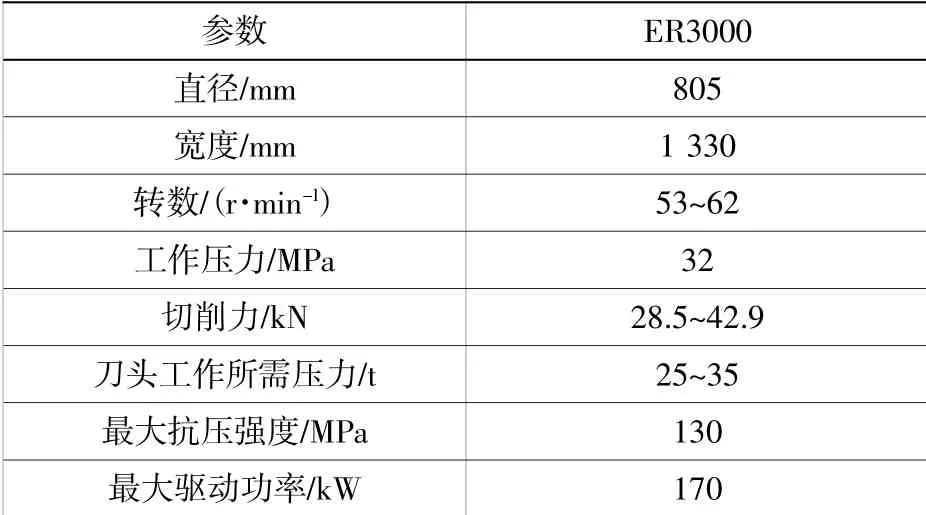

铣挖施工作业中,铣挖头需要向下作用力来使刀头和岩石的接触力度在刀头限定的工作压力范围内才能进行铣挖作业。要实现铣挖机对岩盘和礁石进行破碎,铣挖机需要的向下压力不能低于铣挖机限定的工作压力下限,否则刀头容易在旋转过程中跳开岩石,亦不能高于铣挖机限定的工作压力上限,否则会出现憋死现象,即刀头被压死而停止旋转。结合已有的硬臂挖掘机的技术参数及所破碎岩石的单轴抗压强度,本次改造选用ER3000型铣挖头加装到本船挖掘机,具体参数见表3。

表3 ER3000铣挖头参数表Table 3 Parameters of ER3000 milling head

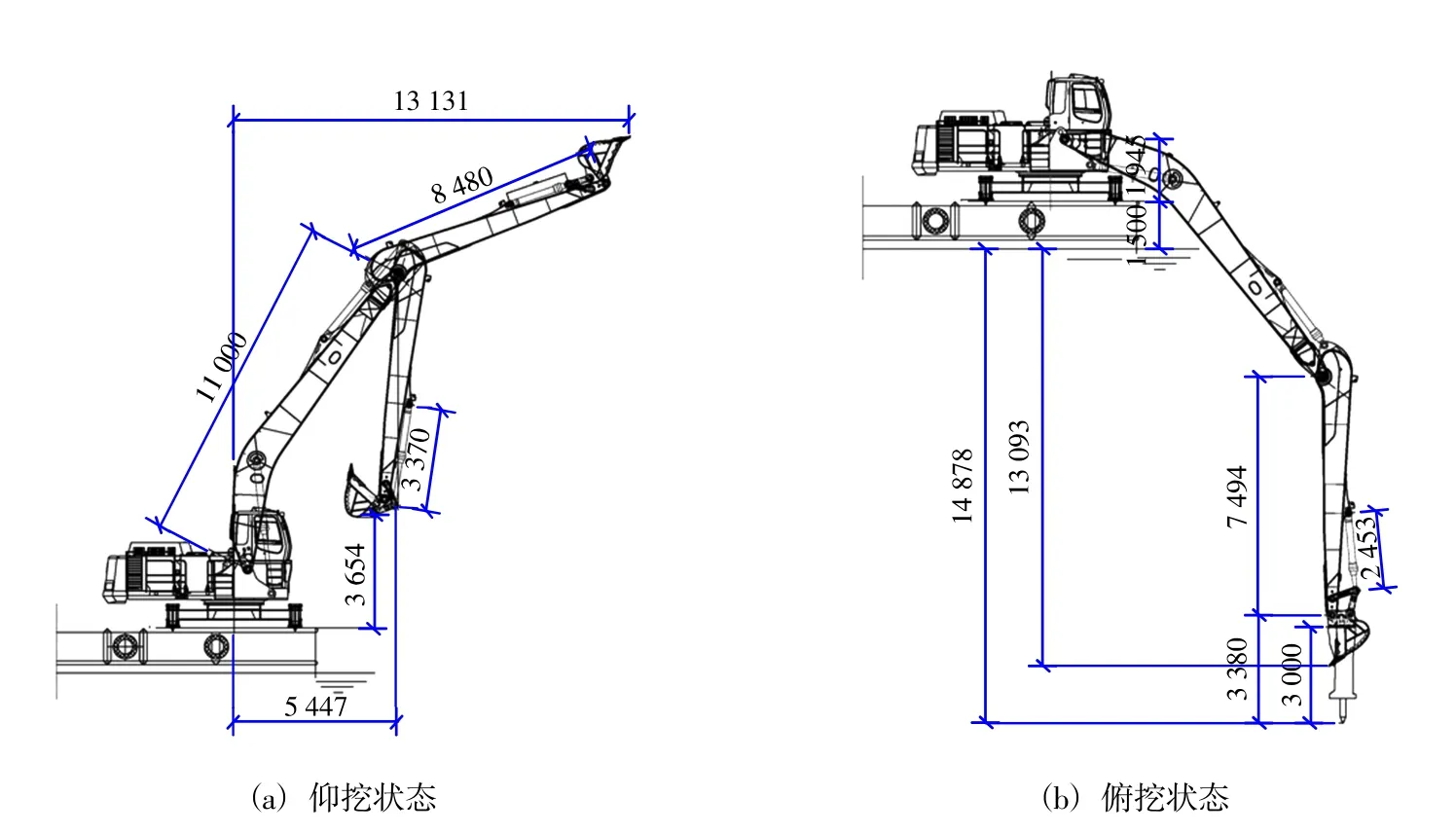

2.2 挖掘机机臂加长改造

为了满足液压破碎锤15 m作业水深要求,需要重新设计制作挖机大、小臂(增加固定连接杆),原工作装置油缸尽量利旧。原挖掘机大臂8.6 m,小臂4.7 m,最大挖掘深度9.7 m(铲斗2.2 m高),挖机臂理论上可直接进行小臂加长,但加长后挖机机臂要考虑与船上已有的固定装置干涉的问题。根据船舶现场勘察,将大臂举到最高时,小臂垂直向下时,需保证小臂下端距离甲板面最小高度为3.5 mm。因此,机臂加长改造中需要同时进行大、小臂加长,如图1所示,设计确定大臂11.0 m,小臂8.48 m,加长后挖掘机的最大挖掘深度13 m,破碎深度达14.8 m。为了保证强度满足铲斗及破碎装置使用要求,大臂及小臂的上、下盖板、强板全部采用Q690D加工。

图1 挖掘机臂加长改造后作业范围示意图(mm)Fig.1 Schematic diagram of operation range after lengthening of excavator arm(mm)

2.3 定位系统改造

由于钢桩定位系统最大作业水深由8 m加大到14 m,现船尾左、右定位桩最大下桩深度已不能满足使用需求,因此还需要对定位桩作加长改造。两定位桩原长为18.5 m,定位桩在长度上需要留有一定余度,本次改造钢桩可加长5.4 m,使加长后钢桩长达到23.9 m,满足最大作业水深要求,桩体结构材料选用CCSDH36。

此外,对应配套的船体结构、液压系统及控制系统也进行相应改造。

3 应用分析

根据上述分析,分别将HB3600型液压破碎锤(同时配备阿特拉斯XAS216E型空压机)和ER3000型铣挖头加装到挖泥船P974C型挖掘机机臂上。施工水深2~5 m,水流流速3.5 m/s,水下礁石单轴抗压强度平均值约为46 MPa,最大值为53 MPa。从施工数据统计分析来看,液压破碎锤碎岩施工工效达10~15 m3/h,因水下礁石形态观察困难,破碎锤凿入点难确定,相对于陆上破碎施工工效偏低。液压破碎锤碎岩工艺可以有效破碎碍航浅滩水下基岩,特别对孤立礁石,破岩施工工效明显,施工中对周边环境的影响小,安全性较高。

将加装的铣挖头先后在夫归石、金堆子和小米滩滩段进行了水下礁石铣挖工艺应用型试验施工。施工平均水深6 m,水流流速2 m/s,水下礁石单轴抗压强度平均值约为47 MPa,最大值为54 MPa。从两滩段的试验施工情况来看,铣挖施工不产生冲击波,噪音小,生态环保效应显著,铣挖对于强度在30~40 MPa的水下硬岩,铣挖工效为6~10 m3/h,对于强度40 MPa以上且完整性较好的岩石,铣挖工效极低,仅为1~3 m3/h,施工中铣挖头截齿磨损严重,消耗量大。铣挖碎岩工艺适合礁石强度小、小面积、少方量等碍航滩点水下礁石的破碎施工。

4 结语

1)结合水下非爆破式环保破岩方法,从硬臂抓斗挖泥船岩石破碎装置改造角度,通过分析论证分别将HB3600型液压破碎锤和ER3000型铣挖头加装到硬臂抓斗挖泥船的P974C型挖掘机机臂上,并对挖掘机机臂进行加长处理。通过试验施工论证,该2种岩石破碎装置可应用于航道维护疏浚工程中小面积浅滩及非爆区的水下硬岩破碎施工。

2)长江上游航道维护疏浚作业中,对于加装液压破碎锤及铣挖头的挖泥船,为了确保船舶定位安全及施工需要,船舶需要采用锚缆加钢桩定位系统。

3)从液压破碎锤及铣挖头2种岩石破碎装置在碍航浅滩的水下岩盘破碎应用情况来看,2种破碎装置生态环保效应显著。破碎工效方面,液压破碎锤效率高,适用于水下高强度的岩石破碎,铣挖破碎效率低,适用于低强度岩石破碎,铣挖岩碴碎块小主要为粉末状、颗粒状和少量的碎块状。

4)为了提高液压破碎锤及铣挖头水下破碎的施工工效,可研发水下观测设备,通过对水下地形的观察,指导作业人员精准操作,从而提高破碎工效。