跨海桥梁超高曲线变截面节段预制关键技术

2022-10-18曾宪柳

曾宪柳

(中交第二航务工程局第五工程分公司,湖北 武汉 430040)

0 引言

节段预制梁桥具有工程成本低、进度快、耐久性好、节能环保,工程设计标准化、预制工厂化、现场施工装配化等特点,近年来在桥梁建设中逐步被采用。随着信息化技术的高速发展,专业的设计、施工监控软件和大数据核心技术逐步应用于节段预制悬臂桥梁建设中,如南京四桥、福建集美大桥、港珠澳大桥香港接线桥等。但由于预制悬臂拼节段梁为变截面、体积大、梁体高,易受地形以及运输条件限制,未能够在桥梁设计中大量采用,施工经验少。结合秀山跨海大桥副通航孔桥节段预制梁的施工实践,探索总结出了一套超高曲线变截面节段预制梁施工工艺和关键技术。

1 工程概况

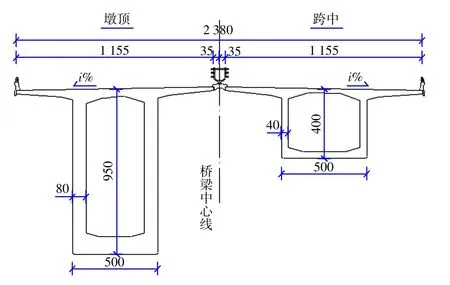

秀山跨海大桥连接浙江舟山官山岛和秀山岛,桥梁全长3 063 m,副通航孔桥上部结构为主跨153 m的预应力混凝土刚构-连续箱梁,跨径布置为(81 m+4×153 m+81 m)。桥梁位于半径1 600 m圆曲线、缓和曲线及横坡-2%~2%的超高渐变曲线段上。箱梁截面为单箱室结构,梁高从墩顶至跨中变化为9.5~4.0 m,梁顶宽11.55 m,梁底宽5 m,腹板厚度从墩顶至跨中变化为0.8~0.4 m,梁底为1.8次抛物线,见图1。梁体标准节段长度分别为3 m、3.5 m、4 m、5 m。主梁主体采用工厂节段预制现场悬臂拼装施工[1]。

图1 节段预制梁横断面图(cm)Fig.1 Cross section of precast segmental girder(cm)

2 施工难点

浙江秀山跨海大桥与国内同类桥梁建设工艺相比,节段梁预制难点在于:1)桥梁位于小半径、超高(横坡2%~-2%)缓和曲线段,桥梁曲线及超高段需要通过箱梁结构曲线和尺寸变化调整,模板系统必须满足变截面及适应扭转功能,施工操作困难,线形精度控制难度大。2)多联多跨径连续刚构,跨度达153 m,每个T构划分39节段,梁段类型多、构造复杂、模板设计要求高。3)梁高4.0~9.5 m,变截面腹板+梁底抛物线,梁底线型为1.8次抛物线,截面尺寸变化大。4)梁段高长比大、大斜度底板,梁段稳定性差,抗滑动倾覆措施要求高。

3 节段梁预制工艺

秀山跨海大桥副通航孔桥主梁主体设计为节段梁工厂预制,现场桥面吊机悬臂拼装施工工艺。节段梁在专门预制厂采用短线匹配法预制,将每个T构划分成39个节段预制单元,并将桥梁成桥坐标转换为工厂预制局部坐标,以墩顶0号块作为预制起始节段,向跨中对称逐段匹配预制T构,完成1/2T构悬臂节段[2]至合龙段。节段梁预制时以已预制节段梁(匹配梁段)后端模作基准,调整相邻待浇梁段平面位置和高程以满足设计线形。

节段梁预制采用分区分段预制工艺,多套模板分区段匹配预制,每套模板预制3~5榀箱梁[3]。与传统工艺相比,单模预制范围缩小,变化块数量减少,可降低模板设计制造难度和预制精度;多点流水作业,能提高工效匹配总效率,模板总高度降低,可降低施工安全风险。

4 节段梁预制施工关键技术

4.1 全厂房预制厂布设

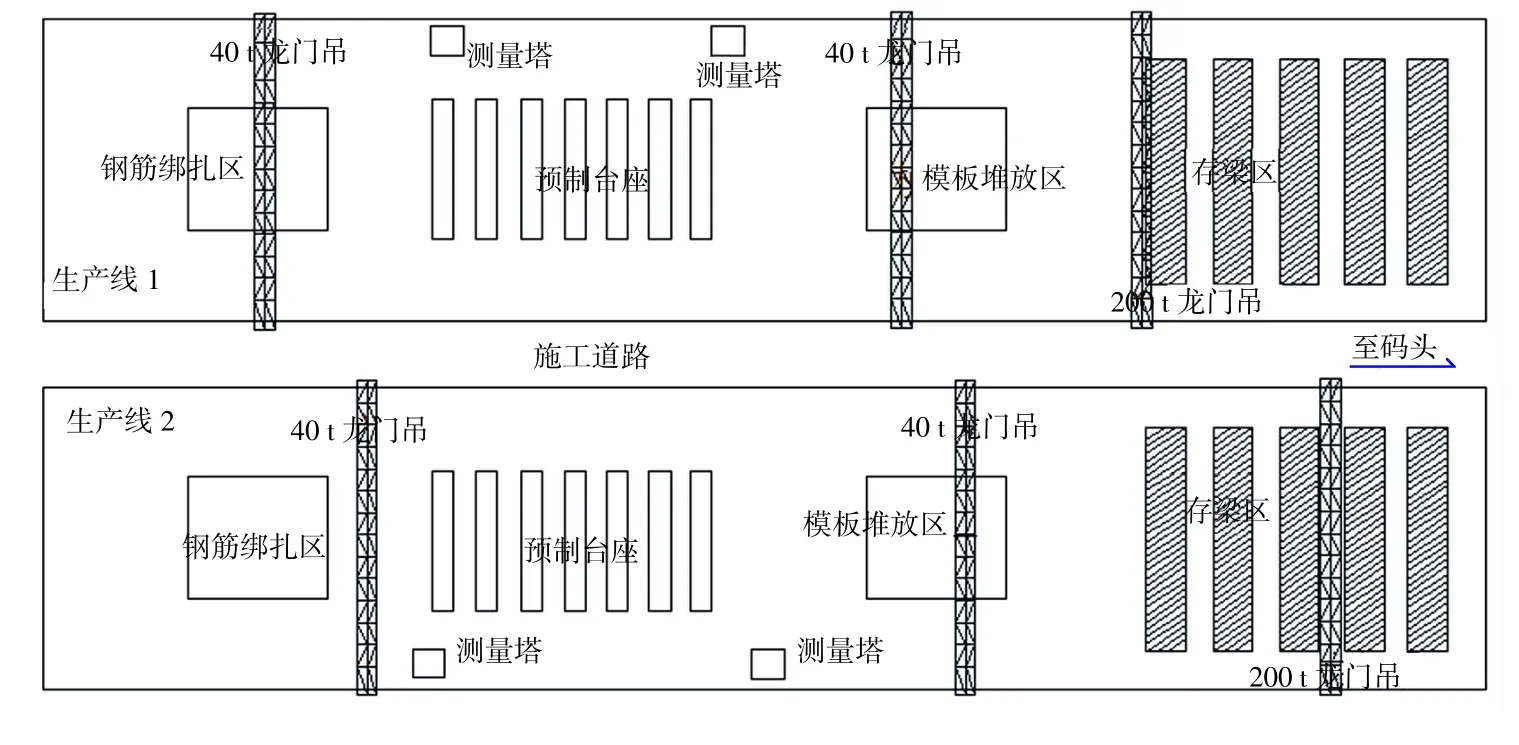

为改善施工作业环境,减小天气变化对施工生产的影响,全面提升预制梁品质工程质量及标准化生产,采用全厂房预制生产线。预制厂设计布置为42 m×320 m,见图2。

图2 全厂房预制厂平面布置图Fig.2 Layout plan of full factory prefabrication yard

设置T构节段预制梁生产线2条,2条生产线间设有1条6 m宽运输通道。每条生产线均由钢筋绑扎装配区、节段梁预制区、模板堆放区、节段梁存放区组成。测量区设置测量塔8个,采用钢管桩打设而成;预制台座采用台车模板,台座模板按1∶3配置。钢筋绑扎区设有若干分离式钢筋绑扎胎架和4个节段钢筋笼安装主胎架,长度为80 m,配置40 t龙门吊1台。模板堆放区负责模板修整、清理、打磨、涂油,长度70 m,配置40 t龙门吊1台。存梁区设有专用台座,配置200 t龙门吊1台。

4.2 节段预制梁测量控制

节段预制梁测量采用仪器主控“六点”法和尺量复核“四点”法结合,运用“双控”技术进行测量和监控,克服了传统节段预制梁测量与监控的不足,提高了节段梁匹配功效和预制精度。

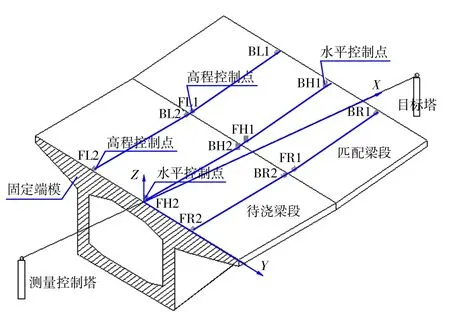

六点法是先确定预制厂从“待浇节段”到“匹配节段”的预制局部坐标系,以固定端模上部的中心为坐标原点,在待浇梁段的前后两端中心线和腹板处分别埋设6个控制点坐标来定位,在待浇梁顶面中线布设2个测点(BH、FH),在两侧腹板顶面布设4个测点(BL、BR、FL、FR),形成3条控制线,确定待浇节段梁平面线形、立面线形和横坡。见图3。

图3 节段梁控制点布设图Fig.3 Layout of control points of segmental girder

四点尺量复核法是由架设在稳定平台上的精密水准仪测得腹板高程(其中固定端模中点作为高程水准点),由已标定的钢卷尺测得各高程点的两两间距,通过间距计算得出各点的平面相对位置关系,并计算箱梁前后两端中心坐标,分别构成高程控制线和中轴控制线,以3条控制线的空间位置确定桥梁的线形与姿态。

4.3 墩顶块新型预制壳体结构

墩顶梁段数量少、重量大,是制约预制和安装设备的关键[4],常规墩顶块结构为墩顶块整体现浇和预制下部+现浇上部两种形式。整体现浇墩顶块不参与匹配预制,两侧设置湿接缝,制约安装效率,现场施工工作量大;预制下部+现浇上部墩顶块需大量支设模板、连接钢筋及管道,二次浇筑现场工作量大,影响工期。

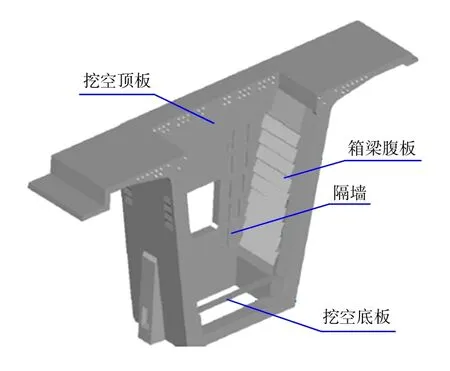

采用新型预制壳体结构,将长9 m、高8.83~9.5 m墩顶块分为三节段在预制厂预制,分别为A号、B号、A号。墩顶梁段顶、底板与横隔墙部分挖空,安装完成后进行混凝土二次浇筑,挖空后壳体单节重量小于160 t,见图4。该结构施工优点在于:利用隔墙作为墩顶二次现浇混凝土模板,减少现场模板安拆工程量,加快了施工进度;挖空顶底板部分混凝土,减小预制梁段重量,降低吊装设备的起重量。

图4 墩顶预制块结构图Fig.4 Structural diagram of precast block on pier top

4.4 创新模板系统

4.4.1 底模创新系统

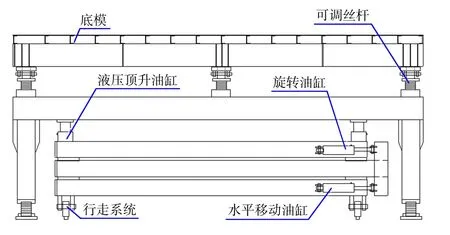

节段预制梁底模采用具有发明专利技术的模板台车结构,底模台车安装在预设轨道上,可步履式自动行走。底模台车上设有竖向液压顶升油缸、液压水平移动油缸、液压旋转油缸可实现底模在三维空间上位置调整;台车设有多个叠加增高架,以满足不同高度的箱梁预制施工;底模设有可调丝杆可实现底模平面任意倾角调整,见图5。底模台车使用方便,能够根据超高扭曲体桥梁不同节段要求调整底模的位置和倾角,实现底模自动化快速安装,缩短施工作业时间,提高了施工功效。

图5 底模台车结构图Fig.5 Structure of bottom formwork trolley

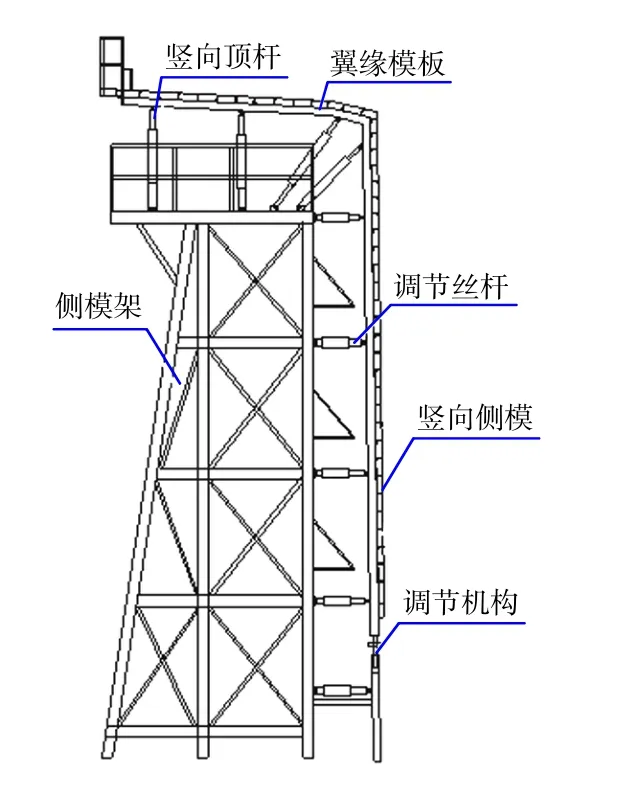

4.4.2 侧模创新系统

通常超高扭曲体预制节段箱梁外侧模板根据桥梁的不同节段配置不同类型的侧模系统,以适应桥梁的结构线型。一种具有专利技术的新型箱梁侧模系统,每套模板匹配预制同一区段内多榀箱梁,具体由外侧模架、侧模板、翼缘模板和调节机构组成,见图6。竖向侧模通过模板调节机构连接于侧模架上,翼缘模板铰接于竖向侧模上端,翼缘模板与侧模架之间设置有调节丝杆,通过侧模调节机构和自动化液压系统协同调整模板,以满足桥梁线型。超高曲线段立模时,分别调节竖向顶杆和调节丝杆,让侧模旋转一定的角度(大面积板面设计为半柔性体,其刚度在满足常规梁段预制的前提下,需适应一定变形的要求),调节竖直旋杆、水平旋杆和斜旋杆,将翼板模板扭曲,微调到设计值[5]。不同梁高节段立模时,通过调整侧模调节机构配合底模台车增高架协同完成。侧模结构简单,能很好解决节段梁高度变化大、横坡也变化的曲线超高扭曲节段梁的预制难题[6]。

图6 侧模系统图Fig.6 Diagram of side formwork system

4.4.3 内模创新系统

超高扭曲体箱梁内模采用自动开合、行走的全自动液压模板系统。主要包括行走系统、内模架、内模及内模自动液压系统。内模架可承重和自动横移行走,内模架设有用于支撑内模的钢桁架和内模架顶架,钢桁架设有调节内模的液压系统,通过液压油缸同步伸缩形成整体开合,实现内模同步关模和脱模,各模板之间设置有用于微调和固定内模的可调撑杆。关模操作:先将可重载横移内模架行走到位,开启内模钢桁架液压油缸,顶升模板沿4个方向移动到位,再使用可微调和固定内模的可调撑杆精确调整模板位置。脱模操作:按照相逆施工顺序,先拆除固定内模的可调撑杆,再收缩内模钢桁架液压油缸,横移内模架退出预制箱梁。

该内模系统能满足节段预制梁各种结构变化的需要,施工安全,操作方便,可缩短施工时间,有效降低施工劳动强度。

4.5 节段梁钢筋成型技术

节段预制箱梁钢筋通常采用固定专用台座绑扎成型,利用专用吊具将钢筋骨架整体吊装入模安装固定。由于秀山跨海大桥节段梁体积大,梁高且截面尺寸变化大,采用固定钢筋绑扎专用台座存在以下缺点:不能适应截面尺寸及梁高变化;腹板单根钢筋重量大,需设备辅助配合,工效低;高空作业风险大[7-8]。

秀山大桥预制节段梁钢筋施工采取新型分离式可调钢筋绑扎台座:分离式可调台座+主台座创新工艺。即先将节段箱梁底板、腹板、顶板钢筋分别在不同的分胎架上采用数字化自动焊接技术形成钢筋部品,再分别将钢筋部品吊至主胎架上拼装成型,最后再将整节段钢筋吊装入模。与传统工艺相比具有以下优点:变高空为地面施工,无需逐根吊装,可采用数字化自动焊接技术形成钢筋部品,工效高;分离式可调钢筋台座,能适应截面尺寸及梁高变化;采用多个分离式可调钢筋台座同步作业,可缩短工期;变高空为地面绑扎钢筋,有效降低了安全风险。

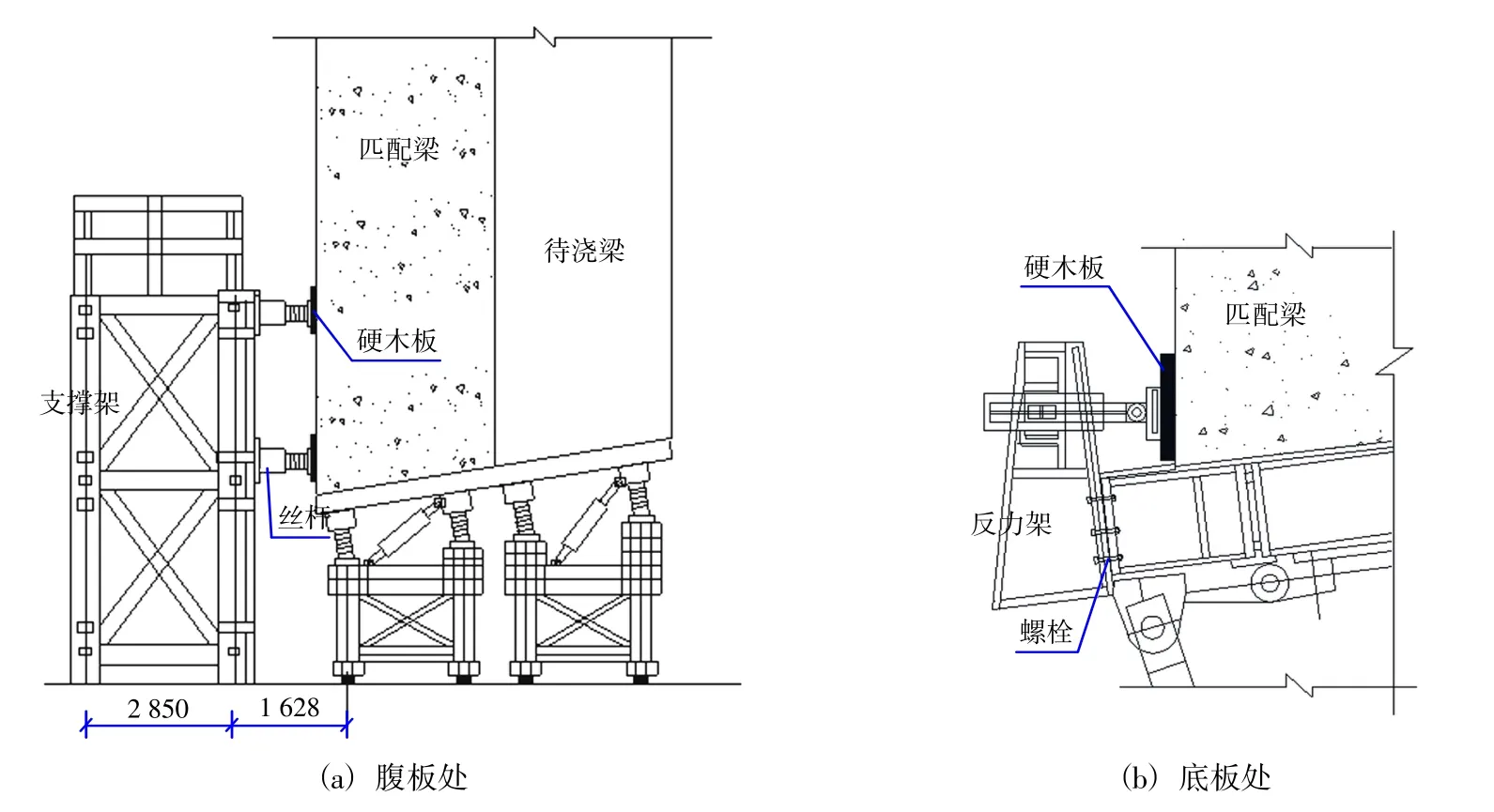

4.6 节段预制梁抗滑动倾覆措施

由于节段预制箱梁高长比大,梁底大斜度底板高差大,梁段稳定性差,在预制和存放时容易造成箱梁滑动倾覆,必须有可靠的抗滑动倾覆措施。在节段梁预制中,采取以下两种防止箱梁抗滑动倾覆措施:一是在匹配梁端部腹板对应位置设固定支撑架,支撑架底端通过螺栓锚固在混凝土地面,侧面设置可调丝杆支撑匹配梁,丝杆与匹配梁接触面垫硬木板或橡胶板。二是底模与梁底板间设抗滑移支撑。即在底模纵向型钢端部设置反力架,反力架与型钢采用螺栓连接,反力架与匹配梁接触面垫硬三角木方,以防止梁体滑移倾覆。见图7。

图7 节段预制梁防滑移倾覆装置图(mm)Fig.7 Anti sliding and overturning device of precast segmental girder(mm)

5 结语

秀山跨海大桥副通航孔桥位于小半径、超高、曲线变坡段,桥梁设计跨度大、预制节段多、箱梁高度变化和截面变化大,对箱梁节段预制工艺和线型控制提出了很高的要求。针对曲线变截面节段梁短线匹配预制难题,通过优化施工作业环境、墩顶块结构形式、施工工艺流程以及研发了钢筋、模板创新专利技术,形成了跨海桥梁超高曲线变截面节段预制关键技术,为类似桥梁施工提供了经验和借鉴。

副通航孔桥预制拼装完成后实测与理论数据进行对比,轴线最大偏差±3 mm,高程最大偏差±3 mm,线形平顺,控制效果较好。