大型钢桥整体式架高移位方法

2022-10-18李辉

李辉

(上海振华重工(集团)股份有限公司,上海 200120)

0 引言

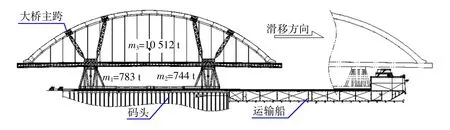

将军澳大桥主跨自重10 512 t,采用整体安装方式,因当地无万吨以上的大型浮吊设备进行吊装,基于将军澳大桥海上安装高度的需要,在生产厂需将其放置在距地面约20 m高度的支撑架上进行制造[1],然后与支撑架一起整体滑移上船,并运往安装地点进行浮托安装[2]。

因支撑架高度高,为降低支撑架重量,节约成本,本次未将将军澳大桥下的支撑架设计为整体连续式,而是设计成分体结构,仅在大桥的首尾两端设置了两段支撑架,两段支撑架总重约1 500 t。将军澳大桥主跨架设在支撑架上,见图1。

图1 大桥主跨架高整体滑移上船总图Fig.1 General drawing of high sliding the main span of the large bridge onto the ship in integral

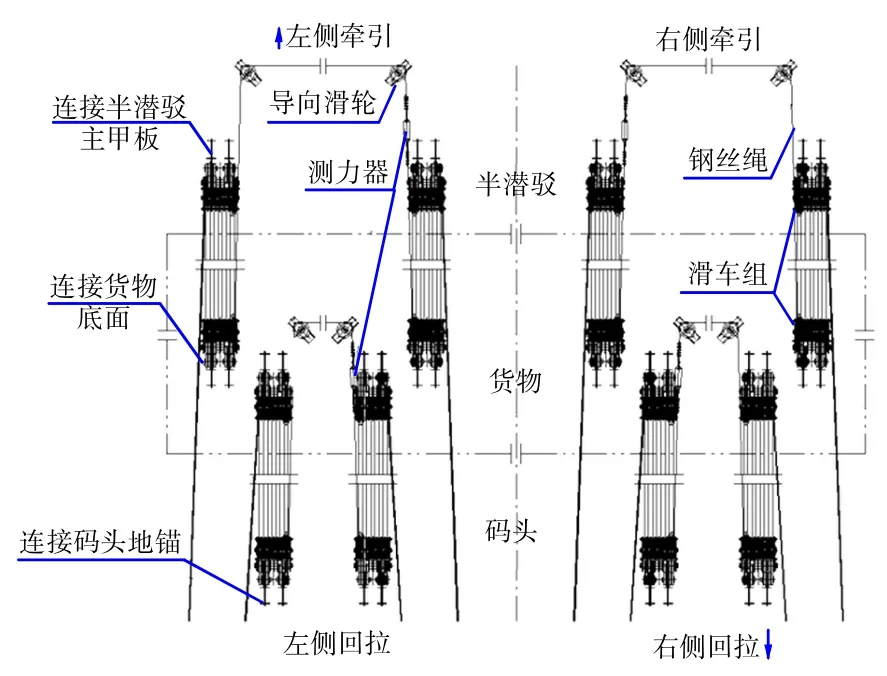

将军澳大桥主跨在支撑架上合龙完工后,与支撑架上方固定,然后连同支撑架一起整体滑移[3]上船。将军澳大桥与支撑架一起从码头上滑移上船时,为应付突发故障,除牵引系统外,还设置了回拉系统,以备遇故障时往后回拉。大桥主跨和支撑架整体滑移时最大阻力达1 200 t,因码头及设备关系,本次牵引及回拉拖曳点均设置在海侧支撑架上。在牵引时,海侧支撑架拉着大桥主跨及陆侧支撑架一起往前滑动,在回拉时,海侧支撑架则是推着大桥主跨及陆侧支撑架一起往后滑动。在支撑架滑移过程中,为防止将军澳大桥自身及大桥与支撑架顶部连接处局部结构被破坏,在两支撑架间需设置一个重量轻便的连接架将其连接成一个整体,使之同时能满足受拉和受压工况。为此,从节约重量及保障架高滑移安全出发,设计了一套连接架装置及约束方法,克服了细长杆受压稳定性[4]不足的问题,最大限度地在降低材料用量的基础上达到了最大的受力荷载,成功地将连接架的总重降到了连续式支撑架形式重量的十分之一。

钢桥重量重,需用4点牵引,钢桥长度214 m,宽度仅35.8 m,为细长形,不利于滑移控制,将钢桥从后场向运输船牵引的过程中,极易因左右侧牵引不同步而造成产品的偏斜及与滑道挡板的摩擦或卡死。为应对可能会出现的货物偏斜状况及实现多点同步牵引,设计了一套纠偏装置和多点协同牵引、纠偏方法,实现了产品在滑移过程中的纠偏和多点牵引力的均匀、同步。

目前国内外尚未有通过两段独立式支撑架牵引桥梁上船技术的运用,该项技术填补了国内外在自重超万吨的大型钢结构桥梁移位领域的空白。

1 技术内容

1.1 滑移海陆侧连接架装置及约束方法

将军澳大桥主跨在制造厂总装时,在码头上的2个支撑架上架高20 m,制造完工后,需通过牵引系统将其连同支撑架一起从码头直接滑移[5]到运输船上。但在滑移过程中,两段支撑架是各自独立的,由于场地及设备限制,拖曳点仅能设置在海侧支撑架上。在进行牵引或回拉时,若两段支撑架间不连接,仅靠将军澳大桥主跨来拖动或推动另一支撑架移动,大桥主跨与支撑架上部连接处将会受到很大的荷载而导致破坏。需将海陆侧支撑架通过连接装置连成一个整体,使滑移过程中支撑架的阻力通过连接架进行传递,为此,设计了一套滑移时的海陆侧连接架装置。

将军澳大桥主跨连同两段支撑架总重约1.2万t,滑移过程中的最大拉力(压力)约为1 200 t,如此大的拉力(压力)需通过海陆侧连接架在两段支撑架间进行传递。

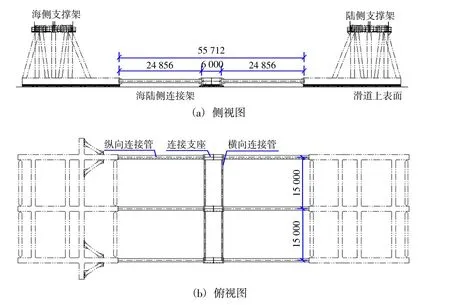

本技术的原理:滑移过程中,在海陆侧支撑架之间设置连接架,滑移时作用于海侧支撑架上的牵引力(拉力或压力)[6]通过连接架传递到陆侧支撑架上,拉动陆侧支撑架前进或推动陆侧支撑架后退,见图2。

图2 海陆侧连接架总布置图(mm)Fig.2 Layout for sea and land side connecting frame(mm)

连接架长度55.7 m,宽度30 m,滑移最大阻力1 200 t,若不采取措施进行控制,支撑架将制作得非常庞大,会耗费大量原材料,为此,针对连接架受挤压变形的最薄弱处,采取了如下措施:

1)在连接架中部挤压变形最大处设计了具有一定自重的连接支座,连接支座既可通过自重阻止连接架受挤压时向上发生位移形变,又可起到中转作用,方便与各纵向、横向管件连接,降低管件的现场安装难度。

2)在连接支座下方设置滑板梁,通过滑板梁上的斜楔木方来调整连接支座底面高度并对连接支座进行支撑。连接支座可通过滑板梁在滑道上滑移;滑道固定在码头上,能有效地阻止连接支架受挤压时发生向下位移变形。

3)连接座的首尾设有固定座、中间设有固定板,与其下的滑板梁构成一个刚性整体。滑道用马板固定在码头上,滑道两边设有挡板。在滑移过程中,滑道挡板可对与连接支座构成整体的滑板梁在水平方向上的位移进行有效地约束。

4)连接支座设计成具有一定长度,与两组横向连接管在首尾连接,可保持连接支座在滑移过程中的受力稳定,使之不发生偏转,同时消除连接架对斜管的需求,降低现场施工难度。

通过以上方法,对连接支座各个方向进行有效地位移约束,大大加强了连接架的轴心抗压[7]能力,节约了施工成本,极大减少了人工、设备和材料的投入。

1.2 滑移纠偏装置及多点协同牵引、纠偏方法

为解决大型钢构产品滑移时的纠偏及多点协同牵引问题,设计了一套纠偏装置及多点协同牵引、纠偏方法,以供滑移过程中调节货物姿态及协同多点均匀牵引。

在滑板梁上,设置纠偏装置[8],在滑移过程中,纠偏装置与滑道挡板配合,使货物能顺利滑移。同时,在发生偏斜及卡顿时,可通过牵引系统对角斜拉的方式,调整货物的姿态。对于货物重量重,需要多点牵引的状况(大于两点),将牵引系统按左、右侧分别串联成一体,既保证了每侧钢丝绳受力的一致,又可方便实现牵引过程中的多点同步牵引。

2 实施方式

2.1 滑移海陆侧连接架装置

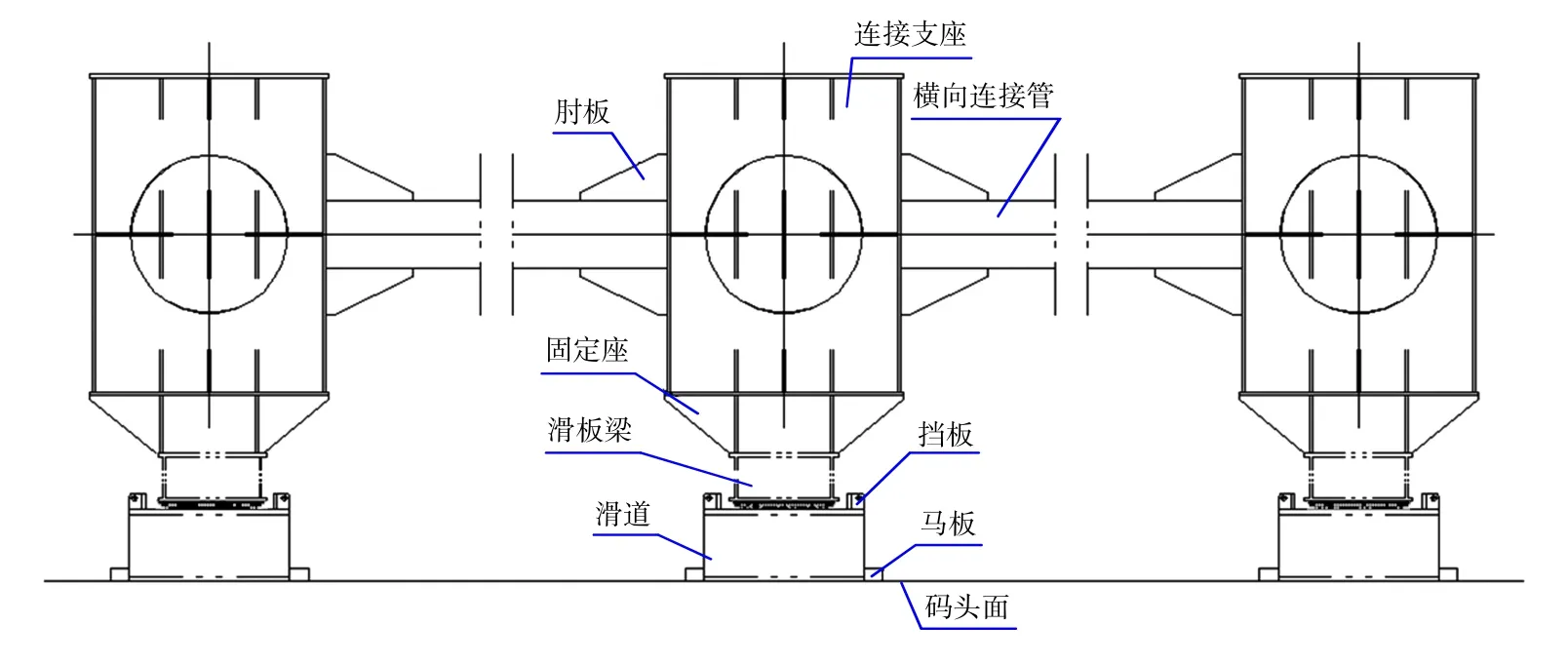

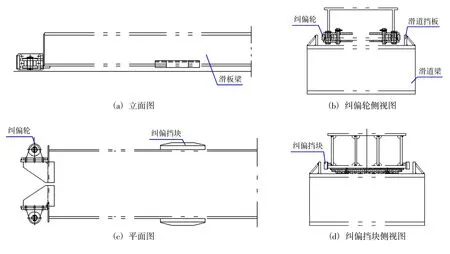

海陆侧连接架主要由滑道、滑板梁、固定座、固定板、连接支座、连接管、肘板、马板等8部分组成,见图3。

图3 连接支座处限位约束图Fig.3 Limit constraint diagram at connecting support

海陆侧连接架作为一个整体承受着滑移过程中海侧支撑架对陆侧支撑架的拉力和推力。海陆侧连接架的连接支座既起到对纵向和横向连接管的连接作用,又起到对连接架受挤压变形时的约束作用。滑板梁对连接支架起承载作用,可以托着连接支架一起在滑道上滑移。滑道是大桥主跨滑移的载体,不仅可供海陆侧支撑架、连接支座滑移及约束连接支座向下变形,又可通过其两侧的挡板对连接支座进行水平约束。固定座和固定板负责连接支座与其下滑板梁的固定,使连接支座上的力能传递到滑板梁上。斜楔木方用于调节连接支座底面高度及对其进行承压。马板用于将滑道固定在码头面上,使滑道在承受连接支座的挤压时不会产生移动。现结合图2、图3对本方案的具体实施方式说明如下:

1)准备滑移前,在码头上铺设3排滑道,滑道与码头之间用马板固定;

2)在连接支座底部位置的滑道上按图铺设滑板梁,调节滑板梁中心线与滑道中心线重合;

3)海陆侧支撑架撤墩,将其自重和其上的大桥主跨重量传递到下方滑道上;

4)安装海陆侧连接架的连接支座,连接支座与滑板梁之间加垫斜楔木方,将连接支座底面高度调节至与海陆侧支撑架底面水平;

5)根据连接支座与滑板梁的实际间隙放样,安装固定座及固定板,将连接支座与滑板梁连成一个刚性整体;

6)安装纵向连接管及横向连接管,管端用肘板与结构件内部筋板对筋;

7)通过海陆侧连接架,海侧支撑架拉着或推着陆侧支撑架一起滑移。

2.2 滑移纠偏装置及多点协同牵引、纠偏方法

滑移纠偏装置及多点协同牵引系统主要由纠偏轮、纠偏挡块、滑车组、钢丝绳、导向滑轮、测力器等6部分组成,见图4、图5。

图4 多点牵引出绳图Fig.4 Layout for multiple point traction

图5 纠偏装置安装图Fig.5 Installation for deviation correction device

纠偏轮、纠偏挡块均安装在滑板梁组的首尾端,在产品滑移过程中发生偏斜时,滑移纠偏装置先跟滑道梁两侧挡板接触,起到限位作用,防止发生更大的偏移;纠偏轮为滚轮结构,与挡板间发生较小的偏斜时可通过纠偏轮纠偏并且不增加额外的牵引阻力。纠偏挡块为圆弧形顺滑结构,与滑道挡板接触时可减少滑动摩擦,其本身又具有一定的刚度,可在发生较大挤压时起到纠偏作用。滑轮组钢丝绳分左、右串联在一起,中间安装测力器,在牵引时可保证串联的两组钢丝绳受力一致,将多点牵引简化成左、右两点牵引,便于现场控制;需要用钢丝绳进行纠偏调节时,如图4所示,由于货物重心居中,通过同时牵引货物左前和右后(右前和左后停止牵引)的方式,可方便地调节货物的滑移方向,使其在发生向左边偏斜时对其往右边进行回正。测力器用于测量每组串联钢丝绳的拉力,保证其在牵引过程中不超出最大许用值。导向滑轮则用于改变钢丝绳出绳方向,便于两组滑车上的出绳钢丝绳进行串联。

现结合图4、图5对本方案的具体实施方式说明如下:

1)对于大重量货物,准备滑移前,在码头上及船上连接牵引及回拉钢丝绳滑车组,按左、右侧分别将牵引滑车和回拉滑车钢丝绳两两串联在一起,实现多点同步牵引及保证钢丝绳受力均匀。在货物滑移过程中发生偏斜时,可通过对角斜拉的方式对货物姿态进行回正;

2)在两侧滑板梁组的首、尾位置安装纠偏轮和纠偏挡块等纠偏装置,与滑道梁两侧的挡板配合,在货物滑移过程中发生偏斜时,纠偏装置首先与滑道挡板接触,对货物进行限位,防止偏斜。

3 技术优点

3.1 滑移海陆侧连接架装置

1)在重量超万吨的大桥主跨通过支撑架架高滑移时,不用将支撑架制成整体,仅需大跨度设置两段独立的支撑架,然后运用海陆侧连接架进行连接,即可实现大桥主跨与支撑架的架高整体滑移上船,节约了大量的支撑架制造成本;

2)海陆侧连接架装、拆方便,仅需在大桥主跨滑移前几天进行安装,上船后可快速拆除,而不需要主跨制作时安装,减少了连接架对码头、船舶空间资源的占用及场地通道的堵塞,方便了人员和设备的进出,将其对施工的影响降到最低;

3)运用海陆侧连接架将支撑架底部连成整体,将滑移过程中所受的拉力及压力转化成连接架的内力,避免对大桥主跨自身及其与支撑架上部连接处局部结构的破坏,很好地保护了产品;

4)采用海陆侧连接架后,使得大桥主跨与支撑架整体滑移上船时既可往前牵引,在遇故障时又能往后回拉,大大增加了大桥主跨与支撑架架高整体滑移上船过程的安全性;

5)对连接架在结构上做了最大的优化,仅运用直管与插板,现场施工方便,最大限度保证了材料的完好性,使其在项目完工后还能最大程度地在其它项目中被再利用;

6)在连接架最薄弱的中间部位设计了连接支座,并采取措施,对其在各个方向上的位移进行约束,大大提高了连接架的轴心受压能力。

3.2 滑移纠偏装置及多点协同牵引、纠偏方法

1)采用纠偏装置配合滑道挡板,可限制货物的偏移,保证货物按直线运行;

2)纠偏装置安装方便,可直接固定在特定的滑板梁上,且用后不需拆除,可以反复使用,易于保养,后期维护成本低;

3)设置牵引及回拉机构,货物整体滑移上船时可往前牵引,在遇故障时又能往后回拉,增加了滑移上船过程的安全性;配合钢丝绳对角斜拉,可调整货物的姿态,保证货物按直线运行;

4)对于需多点牵引的状况,通过导向将不同滑车组的钢丝绳串联成整体,使不同牵引点的钢丝绳受力一致,确保了牵引过程中的安全性,杜绝了单点受力过大情况的发生,在采用钢丝绳对角斜拉来实现纠偏时也更加容易控制;

5)可适用不同种类、重量的大型海工、钢构产品的滑移。

4 结语

本技术是为将军澳大桥项目开发的,将军澳大桥为国内首次采用浮托技术进行的大型钢桥整体海上安装项目。通过本技术使得桥梁不需要借助浮吊吊装安装,而是可以整体滑移到运输船上然后浮托安装,节省了大量的现场浮吊安装费用,效益巨大。

一种大型钢结构桥梁移位用的连接架装置及其使用方法及海工滑移纠偏装置、系统及纠偏方法为振华重工首创,本技术已申请中华人民共和国国家知识产权局发明专利,其中一项已获批,专利号:ZL 202120077875.7。本新型方法改变了传统钢桥安装方法成本高、风险大、特种抬高船船期不可控的特点,具有很高的经济价值。