玉米播种机全自动控制系统的优化分析

2022-10-18刘凯

刘 凯

(山东华宇工学院,山东 德州 253000)

播种是玉米种植的基础环节,对后期产量和种植质量具有直接性影响。利用单片机、传感器等硬件设备,实现株距控制等方面的优化,为玉米产业生产水平提升起到积极的促进作用。

1 全自动控制系统的概念和基本组成

在当前工农业及制造业生产流程中,基于机电技术、PLC程序、伺服控制系统、变频控制系统的综合作用,实现被控制对象的自动化运行,并且某一环节工艺条件变化时,系统会以自动调节方式,将运行工艺数据调整至要求范围内,从而实现系统的正常运行。根据控制原理的不同,可以将全自动控制系统分为开环控制系统和闭环控制系统。在当前设计体系中,全自动控制系统主要由控制器、被控对象、执行机构和变送器四个基本部分组成。

2 播种机的结构及运行原理

根据设计原理的不同,玉米播种机的具体结构也有所偏差,但是其主体结构通常都是由播种箱、步进电机、平衡轮、排种结构、驱动电机及相应的辅助装置组成。在作业人员设定操作参数后,步进电机和驱动电机开始驱动播种机向前运动,并同时驱动排种装置开始工作。为确保播种质量满足玉米种植和生长的基本要求,排种检测装置能够实时监测排种情况,确保种子下落数量和频率能够保持稳定。开沟器和排种器则是完成翻土和埋种作业的主要设备,能够将种子播种在合适的位置。

3 控制系统的硬件设计

3.1 单片机模块

目前市面上单片机种类较为复杂,为更好的确保控制系统稳定运行,根据播种机运行需要,综合考虑性能、功耗及运行环境等因素影响,本设计方案中,选择Texas instruments公司MSP430F5438型号单片机。该型号单片机具有 256KB 闪存、16KB SRAM、12 位 ADC、DMA、UART/SPI/I2C、计时器和硬件乘法器的 25MHz MCU,能够较好的满足设计要求。

3.2 测速传感器模块

测速传感器主要是为控制系统指令优化提供基本依据,为确保系统控制精度达到设备运行基本要求,必须确保采集数据的准确性和稳定性。当前单片机主要是接收数字信号或高低电平信号,以此测速传感器也应当选取具有此功能的设备。其元件结构主要包括霍尔半导体元件、永久磁铁、挡隔磁力线的叶片等部分。

将单片机P1.1端口与传感器输入端口D0连接在一起,就可以利用磁极的位置转变,输出不同的高低电平信号,通过脉冲个数和定时时间参数的设定,计算出播种机前轮转速并将其转换为播种机前进速度,实现播种流程的控制。

3.3 步进电机驱动模块

步进电机能够将电脉冲信号转变为角位移或者是线位移,并具有无累积误差的特点,被广泛应用于工农业设备生产和改造方面。由于玉米播种机设备运行环境影响,在选用步进电机时,需要确保其输出转矩和动态性能满足实际运行要求。步进电机无法直接利用直流或交流电源进行控制,需要配备专门的驱动器,能够较好的避免设备运行中出现过载情况。

3.4 声光报警模块

在播种机运行过程中,由于设计、操作及环境因素影响,常会出现不同类型故障,因此需要设置对应的声光报警模块。报警形式分为蜂鸣器声音报警和发光二极管报警两种方式,在传感器接收到故障信息后,将信号传输至软件程序中,程序根据预先设定的信号处理要求,对故障类型进行判断,并发出声音和灯光闪烁报警。

4 验证与分析

4.1 试验验证

试验验证设计是将传统播种株距测试与优化后的播种株距测试结果相对比,具体方案如下。

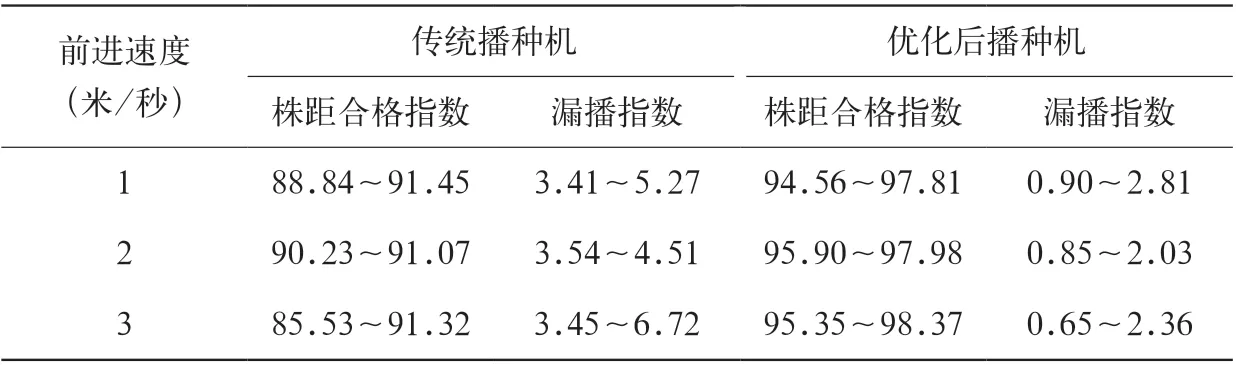

试验方法:在同一粒距长度和播种株距设定条件下,以传统播种机和优化后的播种机为试验对象,分别测量前进速度1、2、3米/秒时两种播种机的株距合格指数和漏播指数。为确保试验结果准确性,采用3次重复试验并取平均值的方式为最终结果。将两种播种机的测试结果进行对比,对优化结果进行验证。

试验参数设计:播种长度为400粒距长度,播种株距设定为20厘米。

试验结果:根据3次重复试验结果,传统播种机和优化后播种机的试验结果数据如表1所示。

表1 传统播种机与优化后播种机试验数据对比

从试验数据分析,经过优化后的播种机,在株距合格指数和漏播指数方面,相对于传统播种机都有明显提升。

4.2 优化要点分析

通过对传统播种机进行硬件和软件程序方面优化,设计出具有良好运作水平的设计方案,能够实现玉米播种机的全自动控制,有效提升播种精度,减少播种株距不均匀及漏播现象对玉米种植产量影响,降低农业生产过程中的人力资源投入,有效提升玉米产业生产效益。