伺服阀产研全流程多余物防控体系建设与优化

2022-10-18丁宇亭杨增辉杨强张华锦田青丁忠军北京精密机电控制设备研究所

丁宇亭、杨增辉、杨强、张华锦、田青、丁忠军 /北京精密机电控制设备研究所

由于伺服阀的结构、技术特点对多余物十分敏感,北京精密机电控制设备研究所历来对多余物防控问题十分重视,在伺服阀制造全过程已经建立了一些多余物防控管理规章制度和技术规范类文件,这些规章制度和技术规范类文件对多余物预防和控制总体上是有效的,但在实际生产过程中多余物问题还偶有发生。研究所从管理和技术2 个角度出发,提出了伺服阀研制全过程多余物防控体系研究和建设项目,目的是通过对多余物防控管理体系的建立与完善,提升研究所对多余物问题的管理与控制水平,减少多余物问题的发生。

一、存在问题

目前伺服产品在研制过程中多余物防控制还存在以下问题:

一是从建设多余物防控体系的角度上看现有制度、规范缺乏层次、还不健全,难以形成完整、清晰的体系框架;

二是随着对多余物控制质量管理新要求、认识的深入,技术手段的改进,已有多余物预防和控制部分制度、规范需要修订;

三是生产过程中没有针对零件的结构特点、多余物特点来细化多余物控制操作、检查方法,使实际零件工艺规程、检查标准要求不统一、不细化。

二、工作与实践

1.总体思路

多余物防控管理体系建设遵循以下思路:首先,补充完善现有多余物防控管理制度并形成完整体系框架;其次,对近年来多余物防控方面取得技术成果进行提炼,形成相应技术/操作规范纳入多余物防控体系;再次,将技术改进成果落实应用到工艺规程中,对各项指标提出量化、细化控制要求;最后,通过管理的完善和技术的改进来完善多余物防控管理体系,提升我单位多余物防控水平。

2.技术方案(实施方案)

(1)多余物防控体系框架建设

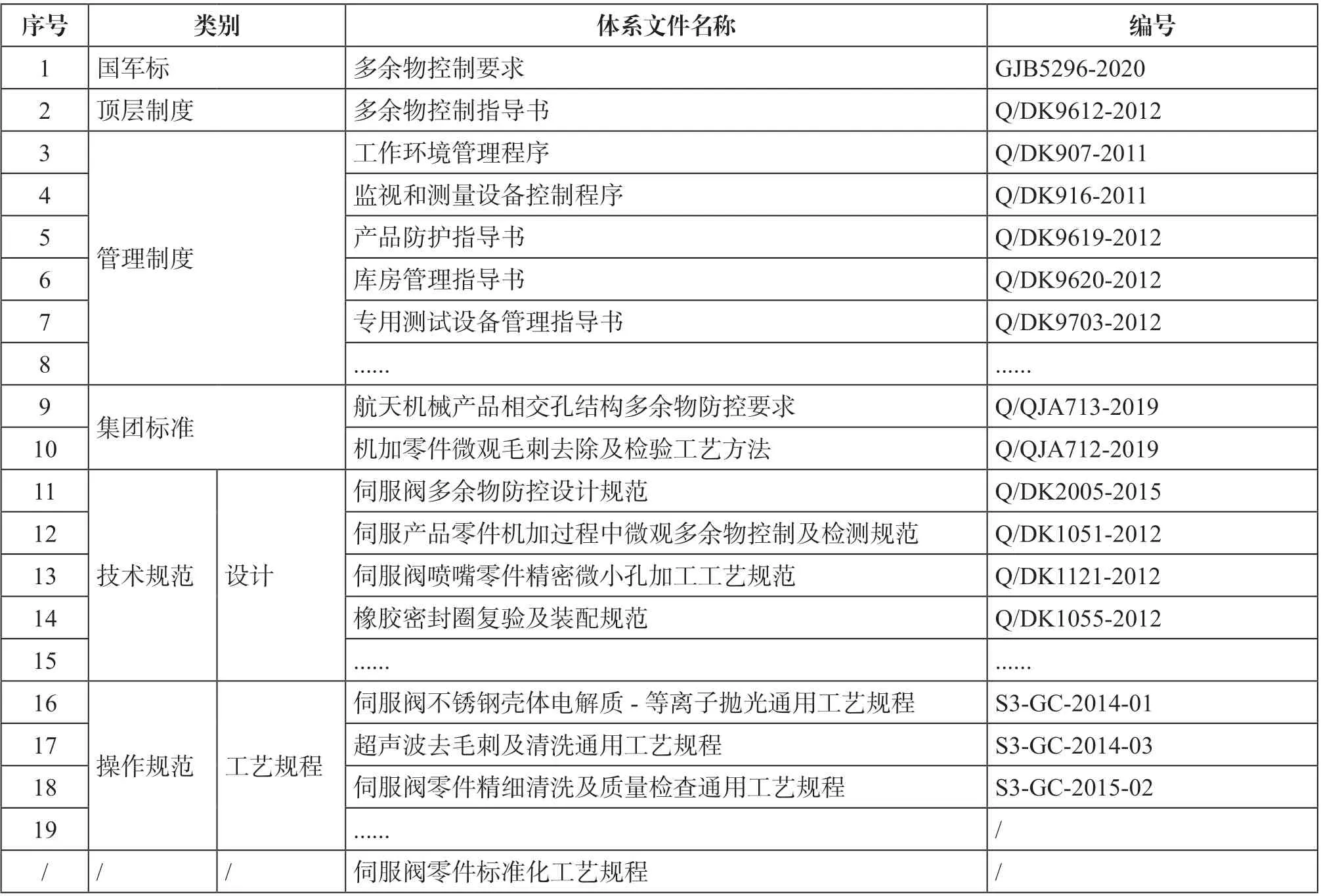

研究所在现有多余物管理及技术规范类文件的基础上,结合产品研制流程,初步建立了伺服阀多余物防控管理体系框架(见表1)。体系分为4 个层级:第一层级为伺服产品多余物预防和控制的顶层文件,第二层级为伺服产品多余物预防和控制管理类文件,第三层级为伺服产品多余物预防和控制技术类规范。同时考虑细化生产操作过程要求,第四层级用于制造具体操作的文件。

表1 伺服阀多余物防控管理体系框架

第一层级《多余物控制指导书》为伺服产品多余物预防和控制的顶层文件,规范多余物预防和控制的名词术语、职责、原则,规定设计、工艺、加工、装配调试等过程多余物预防和控制通用要求。

第二层级为伺服产品多余物预防和控制管理类文件,从人、机、料、法、环等角度,重点对人员着装、液压设备清洁度控制、工作现场规范管理、工艺文件编制、生产及交付过程周转防护等方面对多余物预防和控制规范管理。

第三层级为伺服产品多余物预防和控制技术类规范,分为产品和方法2 类,产品类规范重点对设计过程、装调过程中多余物预防和控制的具体要求、做法进行规范,同时附上以往问题案例、有效做法等;技术类规范重点针对零件加工过程多余物的控制制定更加详细的指导操作文件。

第四层级为具体细化指导生产操作的多余物控制相关文件,采用通用工艺规程(作业指导书)的形式。通用工艺规程(作业指导书)是为具有相似结构或工艺特征的,使用同一种加工方法或工艺过程的零、部、组件加工及总装测试编制的工艺规程。仅限一道工序指导生产现场具体细节如何操作使用的,即将来的指导现场生产有两份工艺文件,一是零组件或产品的专用工艺规程,是对工艺流程安排,每道工序内容为加工(操作)什么、达到什么样要求,检测什么等,这道工序(尤其是关键、重要工序,质量控制重点环节)具体如何操作、怎么检由这道工序的通用工艺规程来指导。这样,就解决了相似零组件、产品工艺文件存在大量细化问题、重复工作以及效果不一问题。可以长期配备到生产现场工位使用。

(2)多余物防控技术研究与改进

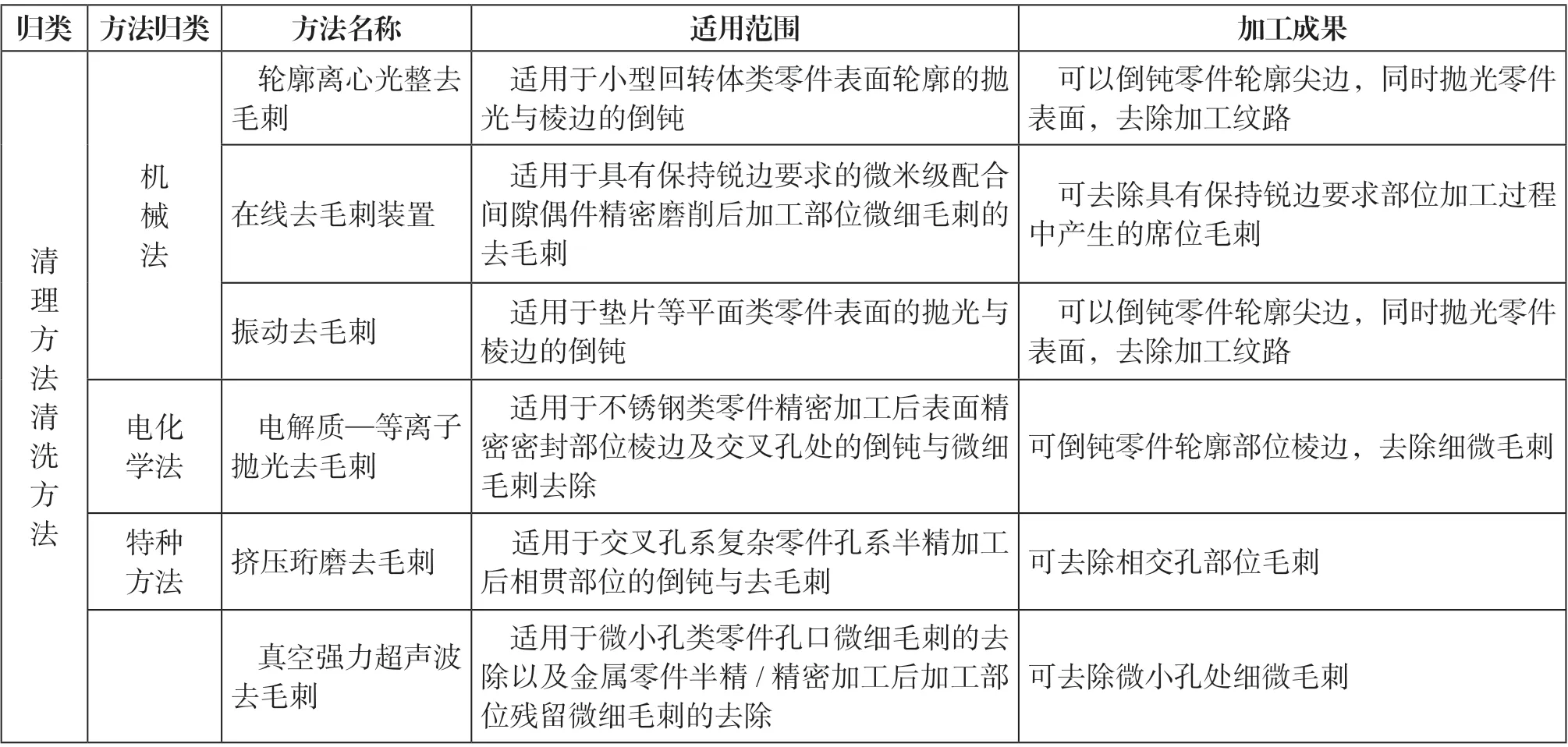

伺服阀零件机加过程作为多余物防控重点环节,在一些关重部位如阀芯工作边、壳体交叉孔系等关键部位仍采用手工去毛刺工艺方法,存在效率低、返工返修率高的问题。因此研究所在零件毛刺去除、清理清洗方面开展了大量研究和改进工作,应用先进的自动化方法替代手工操作,目前所有技术均已在批产型号中应用,成果汇总详见表2。

表2 多余物控制技术研究成果汇总

(3)制/修订技术规范及作业指导书

对于多余物防控技术改进取得的成果,研究所积极开展标准化工作,制定/修订所标多余物防控规范7 项,制定现场作业指导书/工艺规范类文件14 项,编写航天科技集团标准《航天机械产品相交孔结构多余物防控要求Q/QJA713-2019》1项,以上成果均纳入多余物防控体系中。结合多余物防控体系成果,制定国军标《多余物控制要求GJB5296-2020》1 项,目前该标准报批稿已提交审批。

(4)工艺规程优化细化

对于多余物防控技术改进取得的成果,对伺服阀零件机加工艺规程文件进行了优化细化,首先落实了多余物清理清洗工艺方法改进,共计6 项新技术;其次针对原工艺规程零件去毛刺要求未量化细化、检验工具等要素未明确、不同工艺人员工艺文件编制及多余物防控内容设置有差异,造成同类零件去毛刺要求不同、标准不统一等问题,制定了零件标准工艺规程模板,明确了伺服阀零件机械加工后去毛刺要求、检测内容、检测工具等,各型号之间做到了横向一致。同时,该成果形成航天科技集团标准《机加零件微观毛刺去除及检验工艺方法Q/QJA712-2019》一项。目前研究所生产线上各型号伺服阀均已完成机加工艺规程优化细化工作。

(5)改善生产现场环境

多余物防控管理体系建立后,为提高全员的多余物防控意识,研究所开展了以下现场管理改善活动。

一是开展“不把问题带到下道工序活动”,将多余物防控意识落地。

活动的主题是减少、杜绝零件加工后毛刺去除不彻底(以及零件磕碰伤、划伤)问题,同时强化检查要求,如零件有毛刺未去除干净情况,拒绝检验,需立即安排返工返修,重新检查合格后方可将零件流转至下序。

目前该活动已持续开展多年,通过活动基本杜绝了本道工序毛刺去除不到位问题,使得多余物控制重点零件去除毛刺问题深入人,研究所全员的多余物防控意识得到显著提高。

二是改善生产现场环境,提高现场管理水平。

近年来,研究所大力开展生产线建设、安全标准化等活动,现场管理尤其是现场6S 和可视化得到明显改善,大大促进和保障了多余物防控工作。

(6)伺服阀研制全流程多余物防控管理体系优化

围绕多余物防控技术改进,研究所共制定/修订了技术类(设计/工艺)规范7 项、制定标准作业指导书及操作类规程10 余项,同时从管理角度出发,制定事业部级管理制度4 项,结合伺伺服阀零件机加工艺规程,最终建立并完善了伺服阀研制全流程多余物预防控制体系(见表3)。

表3 伺服阀研制全流程多余物防控体系

三、实践效果

1.建立健全伺服机构研制全过程多余物防控体系

建立健全了伺服机构研制全过程多余物防控体系,制定管理制度4 项、制定/修订技术类(设计/工艺)规范7 项,制定标准作业指导书及操作类规范近20 项、编制伺服阀零件标准工艺规程模板一套,对伺服阀研制全流程进行规范和指导,使研究所多余物问题得到有效治理。

2.提升全员多余物防控意识

通过伺服机构研制全过程多余物防控体系建设,使全员多余物防控意识得到有效提升,目前研究所伺服产品发生多余物问题频次已经由之前的千分之二降低至万分之三,伺服阀多余物防控体系建设对研究所伺服阀研制生产全流程多余物的防控起到了良好的效果。

3.形成多项相关标准、指南

梳理伺服零件机加过程毛刺去除及检验方法,编写伺服零件机加工艺规范模板并横向应用,形成集团标准一项Q/QJA712-2019《机加零件微观毛刺去除及检验方法》。从产品结构工艺性角度出发,在满足功能性前提下采用防多余物设计方案并对产品结构进行改进,形成集团标准一项Q/QJA713-2019《航天机械产品相交孔结构多余物防控要求》。结合多余物防控体系,制定国军标《多余物控制要求GJB5296-2020》一项,目前该标准处于报批稿审核阶段。2020 年7 月由航天科技集团牵头、研究所主编的《伺服机构多余物去除技术指南》在集团公司内进行推广,收到良好效果。

目前多余物防控管理体系已覆盖伺服阀研制生产全流程,在该体系框架指导下生产的伺服阀已应用于各型号伺服机构,并且随着多余物控制水平的提升,研究所交付的伺服阀因多余物造成返工返修的问题显著减少,有力地保证了伺服系统的研制进度,提高了伺服系统可靠性和稳定性,对各型号伺服机构研制和确保交付有重大意义,为型号研制作出贡献,具有显著经济和社会效益,后续计划进一步对多余物防控体系进行完善。▲