挤压研磨技术应用于电磁阀阀芯去毛刺工艺

2022-07-07曹飞龙李旭光

刘 翔,曹飞龙,李旭光,李 波

(西安航天发动机有限公司,陕西 西安 710100)

0 引言

电磁阀是液体火箭发动机控制系统的关键组件,飞行试验时根据系统指令进行打开、关闭动作,为推力室提供氧化剂和燃料,控制推力室的启动及关机。阀芯作为电磁阀重要关键运动零件之一,其内部相交孔为发动机介质的流通流道,塑料面为电磁阀的重要密封面,若阀门工作过程中阀芯相交孔处存在与木材脱落的毛刺或形成多余物,会造成电磁阀密封失效或电磁阀卡滞,目前航天发动机多余物的防控主要集中在成品检测环节,预先防控不足。国内学者提出利用磨料流去除阀芯相交孔毛刺,并对磨料流的切削理论和技术进行了概述,但未对电磁阀阀芯的去除工艺方法进行研究。随着液体动力向小型化发展的趋势,电磁阀零件设计特征尺寸也快速向小型化转变,1 mm及1 mm以下的相交孔大量出现在电磁阀零件上,同时电磁阀阀芯材料为具备强度低、黏性大特点的耐蚀软磁合金,加工后小孔相交处毛刺不易从母材上去除。本文提出使用挤压研磨技术去除阀芯相交小孔及排气孔孔口毛刺,并对电磁阀阀芯制造过程中的多余物进行控制,提高了阀芯相交孔毛刺去除的一次合格率,同时提高了电磁阀工作可靠性。

1 电磁阀阀芯现有制造流程中多余物控制的局限性

1.1 电磁阀阀芯多余物产生位置识别

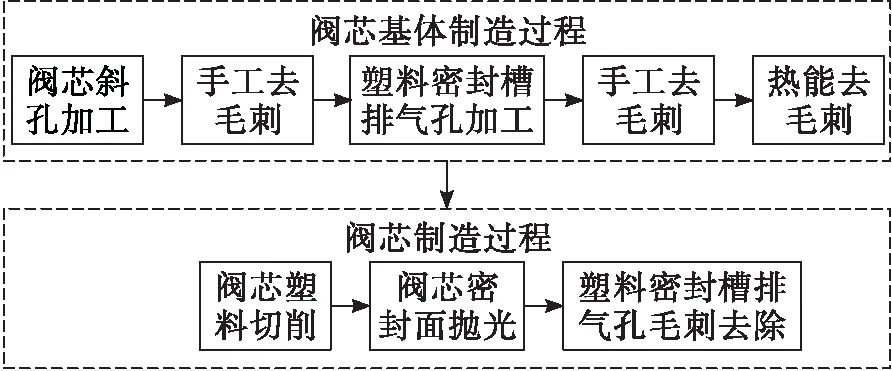

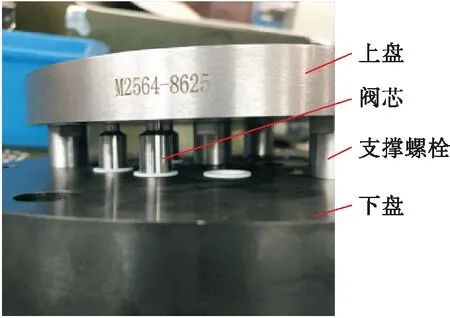

电磁阀阀芯为典型的非金属塑料压装入金属阀芯基体的结构,金属阀芯基体上1 mm及1 mm以下小孔均采用钻削方式加工,钻削完成后须在20倍显微镜下进行毛刺手工刮除,然后采用热能去毛刺方法进行毛刺去除。阀芯基体加工完成后与非金属塑料块压装形成阀芯,塑料密封槽小孔因塑料压装形成半封闭结构,易存储微细多余物,因此阀芯加工后需在30倍放大镜下对盲小孔内多余物进行去除。阀芯制造过程如图1所示,阀芯制造过程中多余物产生位置如图2所示。阀芯斜孔和塑料密封槽小孔相交部位,因孔径较小且深度较大,容易造成毛刺等多余物残留。

图1 电磁阀阀芯制造过程Fig.1 Manufacturing process of solenoid valve spool

图2 电磁阀阀芯制造过程中多余物产生位置Fig.2 Position of surplus material in manufacturing process of solenoid valve spool

1.2 现有制造流程中多余物控制的局限性

现有阀芯相交小孔去毛刺的方式是首先操作者使用工具对存在毛刺的部位直接进行机械去除,随后采用热能去毛刺方式对内孔微观纤维毛刺进行去除。

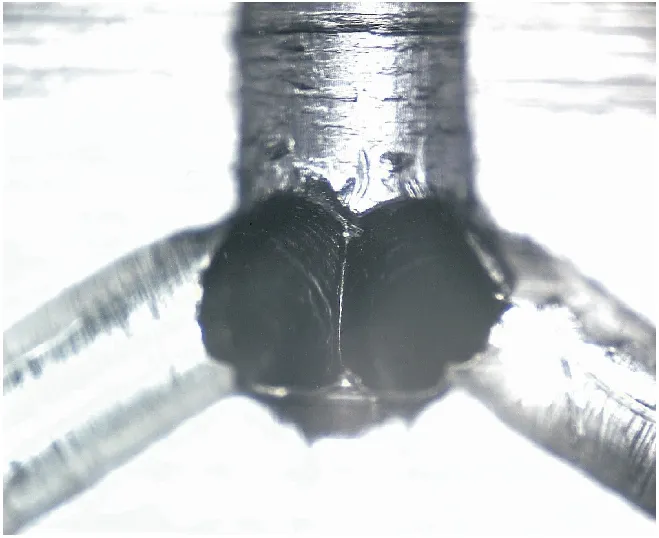

阀芯上多为1 mm及1 mm以下的相交孔结构,且位于零件深腔,受空间位置影响,小型工具去除毛刺轨迹无法完全沿内孔相贯棱边进行切削,去除毛刺效果差,且对已加工表面造成二次划伤,去除过程中需要反复多次使用内窥镜、放大镜检查,因此手工去毛刺效率低下且加工一致性差。手工去毛刺效果如图3所示。

图3 手工去毛刺后示意图Fig.3 Schematic diagram of manual burr removal

热能去毛刺技术是一种常用的特种加工去毛刺技术,此前已经有研究者对钢、铝、铜等材料进行试验分析,能够将零件相交孔处毛刺进行去除,但加工后针对精加工零件在热能去毛刺后需进行酸洗去除氧化色会影响易加工表面的质量。热能去毛刺技术的操作方法为采用氢气和氧气按照特定比例混合进行点火,使用点火后发生爆炸瞬间产生的热量进行毛刺去除,但因爆炸过程不可控易造成零件过烧的情况且对较大毛刺难以去除,国内外未推广使用热能去毛刺技术进行阀芯相交孔处的毛刺去除。

2 电磁阀阀芯挤压研磨去毛刺和多余物控制工艺流程

2.1 挤压研磨技术

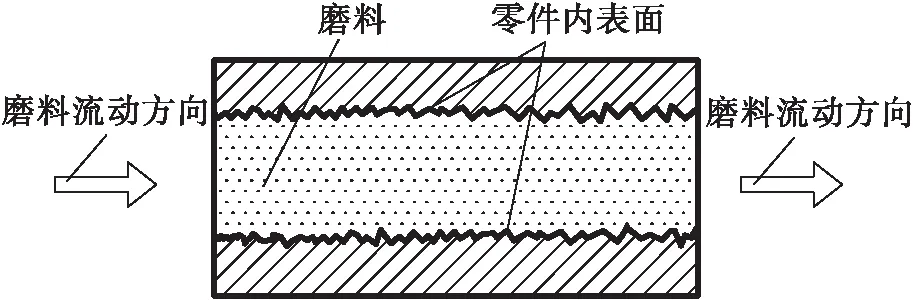

挤压研磨技术也称磨粒流加工技术,通过载有磨料的黏弹体软性磨料介质,在压力作用下流过零件被加工面而实现的表面光整加工,即在零件加工后提高零件内部复杂流道或异形流道的表面质量,同时当采用流动性好、不易黏附类型的磨料介质在特定参数下亦可实现微量切削从而进行微小锥孔的加工。基于挤压研磨技术的上述优势,此前研究已将该项技术应用于宏观零件的棱边毛刺去除,针对使用磨料流进行小型零件内部微小相交孔处毛刺去除未进行研究。挤压研磨技术的主要特点是磨粒受挤压力作用与产品零件表面接触后将零件材料进行研磨去除,挤压过程中磨粒随机方式进行排列,在挤压力作用下按一种方向进行流动,加工原理如图4所示,通过挤压研磨可将软性磨料输送至零件内腔的所有部位进行研磨加工,因此可用于阀芯零件狭小深腔位置的小尺寸相交孔处毛刺去除。

图4 挤压研磨原理示意图Fig.4 Schematic diagram of extrusion grinding principle

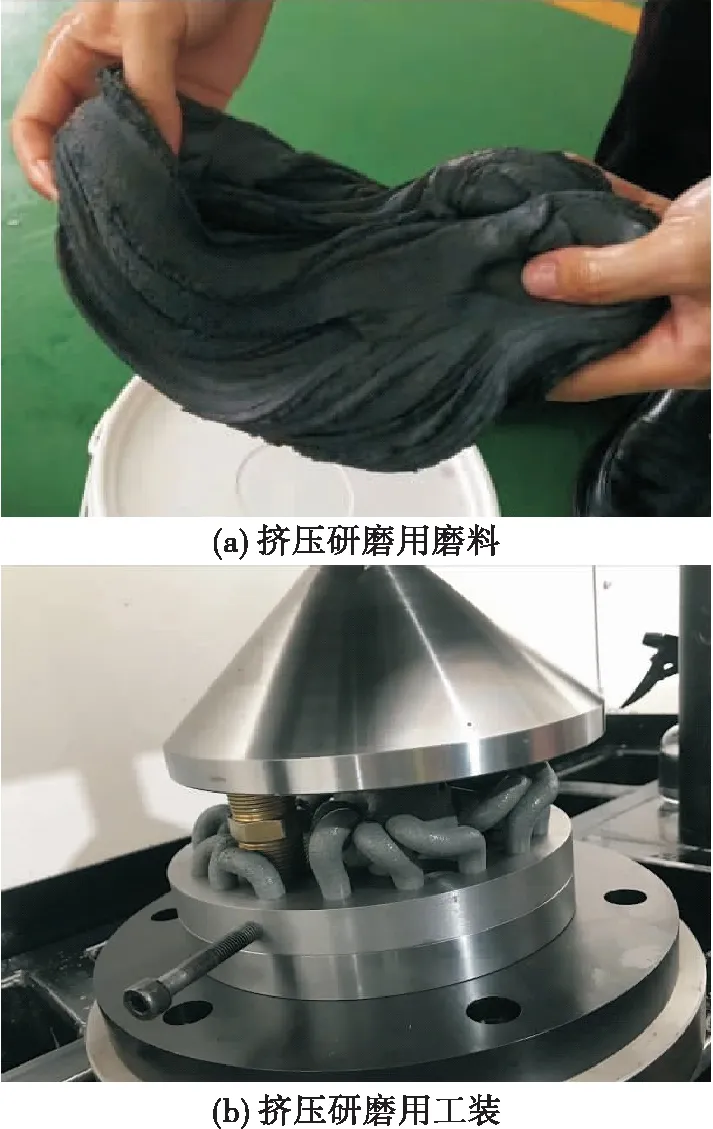

2.2 挤压研磨技术的加工介质

挤压研磨技术的加工介质是具有切割性、柔软性和黏弹性的半固态载体高分子材料和磨砂组成的磨料,如图5所示。高分子碳化硅(SiC)磨料的尺寸在0.005~1.5 mm之间,显微硬度为2 840~3 320 kg/mm,莫氏硬度9.5级,具备较高内聚力和较小附着力的特点,使用过程中不会黏附在工件上二次形成多余物。

图5 磨粒示意图Fig.5 Diagram of wear debris

2.3 基于挤压研磨技术的阀芯去毛刺和多余物控制工艺流程

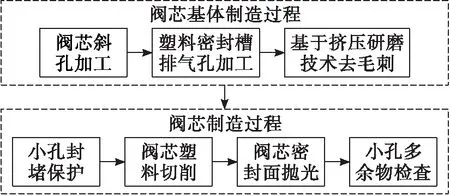

阀芯基体1 mm及1 mm以下小孔加工完成后,使用挤压研磨技术对两处小孔进行毛刺去除,同时在阀芯塑料进行切削加工之前,对半封闭空间进行封堵防护,避免多余物进入,具体工艺流程如图6所示。

图6 阀芯挤压研磨技术多余物控制工艺过程Fig.6 Control process of surplus material in valve spool with extrusion grinding technology

3 电磁阀阀芯挤压研磨去毛刺和多余物控制工艺设计

3.1 阀芯挤压研磨去毛刺工艺方案设计

基于挤压研磨技术的阀芯去毛刺,将阀芯放置在挤压研磨工艺装备内呈圆形阵列,工艺装备固定在设备工作台上,使磨料阀芯内腔往返运动去除阀芯交口相贯部位的毛刺。具体工艺方案如图7所示。

图7 阀芯挤压研磨去毛刺工艺方案Fig.7 Process plan of extruding grinding for burr removal in valve core

因阀芯斜孔尺寸较大,采取先正向后反向的流动方案,密封槽排气孔相交处毛刺较小,采取正向的流动方案去除毛刺,其去除时加工介质数量较少,应保证加工介质不流入阀芯斜孔内。

结合上述工艺方案设计,电磁阀阀芯挤压研磨工艺装备设计主要采用上、下盘和支撑螺栓组成,保证设备夹紧力完全作用在支撑螺栓上。一次可放置零件10~18个,上下盘磨料流动的通道孔径为6 mm,具体结构如图8所示,可提高磨料的驱动压力,使磨料在阀芯内腔中充分、快速地流动,减少磨料滞留时间。

图8 挤压研磨工艺装备Fig.8 Extrusion and grinding equipment

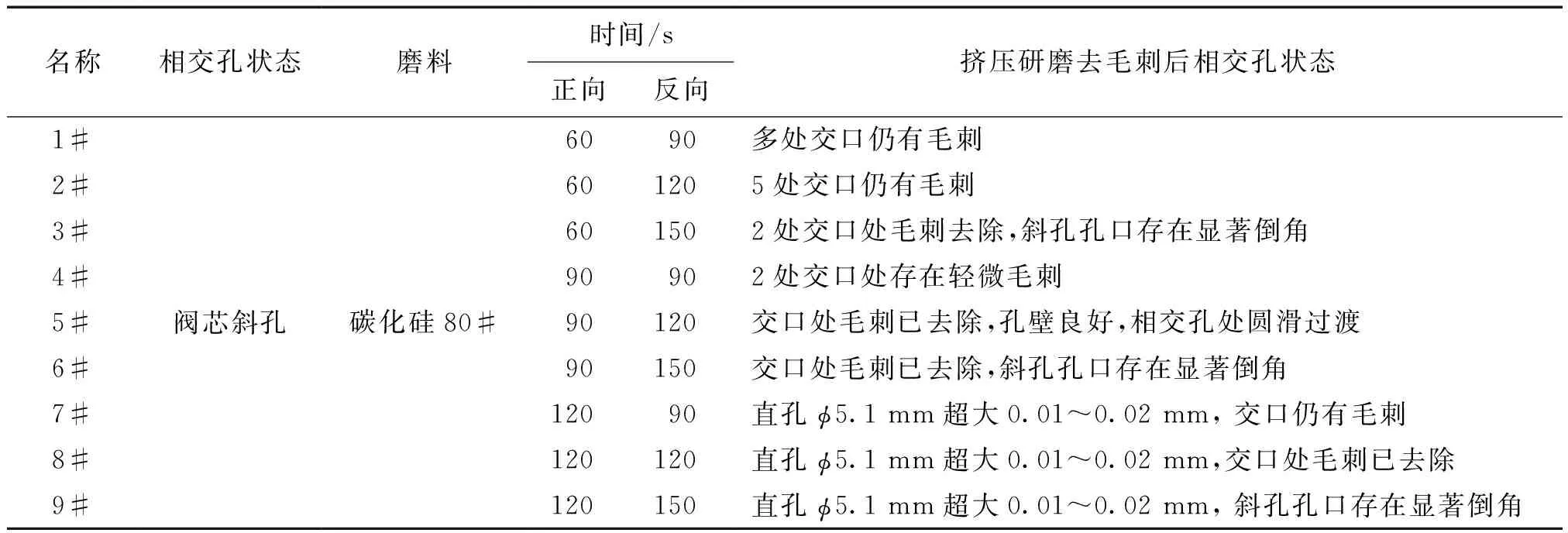

3.2 阀芯挤压研磨去毛刺主要工艺参数

将挤压研磨光整技术中的磨料颗粒度、磨料压力、研磨时间加工因素结合阀芯零件结构特点和材料特性进行挤压研磨去毛刺技术工艺参数研究,阀芯材料为耐蚀软磁合金1J116,布氏硬度约为188,抗拉强度390 N/mm,阀芯斜孔采用高分子碳化硅的磨料(80#)、磨料压力采用8 MPa进行毛刺去除,最终影响毛刺去除效果的工艺参数主要为正向、反向的去除时间,选取3水平正向时间和3 水平反向时间进行正交试验,试验结果见表1。

表1 阀芯斜孔挤压研磨去毛刺主要工艺参数工艺试验Tab.1 Experiment of main technological parameters for burr removal by extrusion grinding in the oblique hole of valve spool

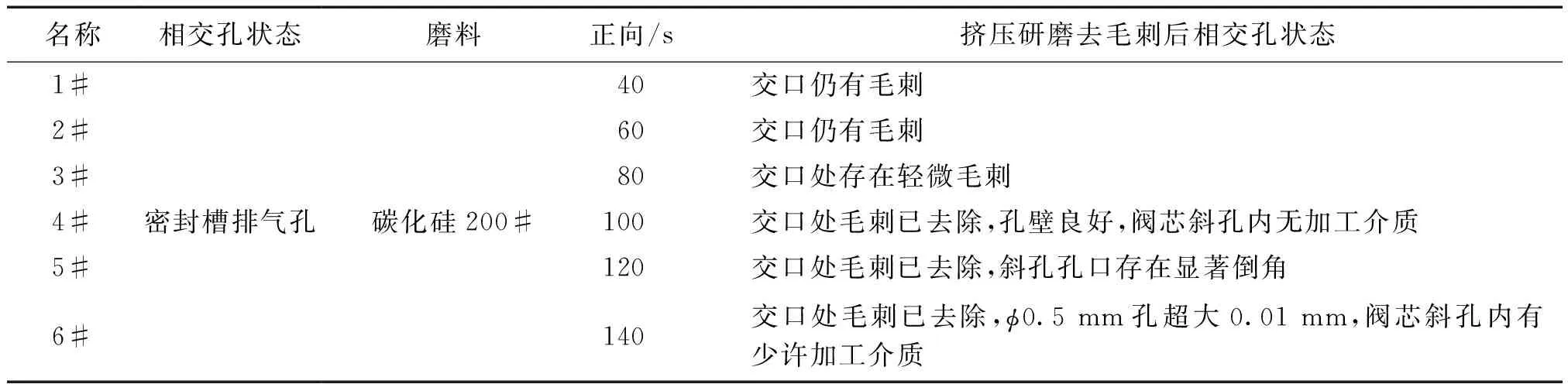

密封槽排气孔尺寸较小,需要选取颗粒较小的加工介质,采用高分子碳化硅的磨料(200#)、磨料压力采用8 MPa进行毛刺去除,其影响毛刺去除的工艺参数主要为正向去除时间。通过控制挤压研磨正向6水平单因素试验,试验结果见表2。

表2 密封槽排气孔挤压研磨去毛刺主要工艺参数工艺试验Tab.2 Experiment of main technological parameters for burr removal by extrusion grinding in the vent hole of seal groove

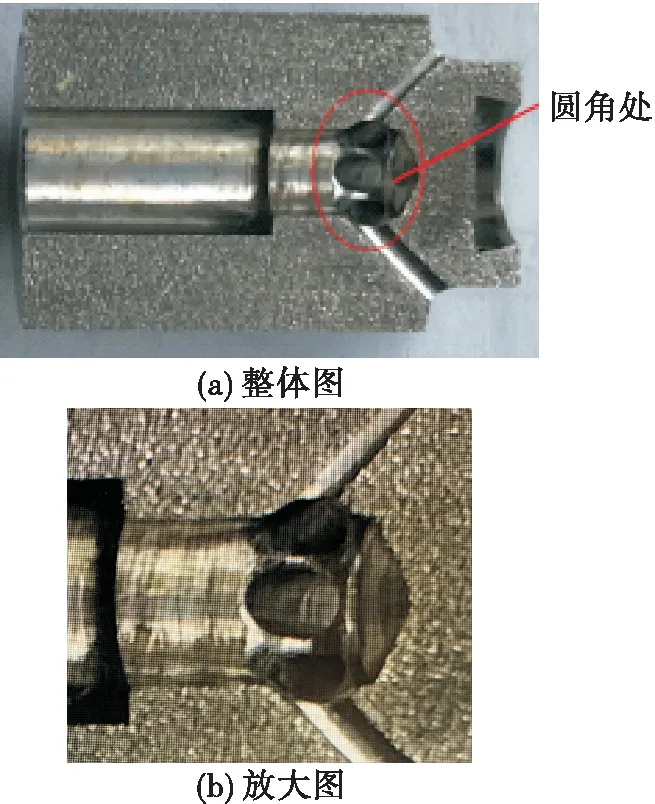

根据工艺试验结果,阀芯斜孔交口毛刺去除效果良好的方案为正向90 s、反向120 s,密封槽排气孔交口毛刺去除效果良好的方案为正向100 s,试验去除的效果如图9所示。

图9 零件去除毛刺后示意图Fig.9 Schematic diagram of parts after burr removal

4 应用效果与特性

挤压研磨去除电磁阀阀芯相交小孔毛刺和多余物控制工艺方法,加工介质可充分、规则地去除相交小孔处连接毛刺和锐边结构,且对阀芯内孔进行抛光提高了表面光洁度,阀芯交口毛刺去除的效率大幅度提升。使用该技术前1件零件去除交口毛刺约10 min,优化后一套夹具可对12件零件同时进行去毛刺,平均一件零件去除时间约6 min,去毛刺时间缩短40%,提高了现有制造流程的效率,电磁阀阀芯具备高度的设计一致性,可设计通用型夹具提高该项技术的适应性。

5 结语

基于挤压研磨的阀芯毛刺去除和多余物控制工艺方法,解决了电磁阀阀芯相交小孔手工去除毛刺一致性差、效率低的问题,消除了加工相交处毛刺脱落母材造成多余物的风险。该方法适用于具有类似相交小孔结构的小型零件的毛刺去除,对提高产品性能具有参考意义。