超大型弧门动态调试过程及下泄流量计算分析

2022-10-17丁新梁明华

丁新,梁明华

(中国水利水电第十一工程局有限公司,河南 郑州 450001)

1 概述

洪都拉斯帕图卡Ⅲ水电站拦河坝为混凝土重力坝,大坝设有5个表孔并安装5套露顶式弧形闸门,用于库区水位控制。闸门本体由门叶、三叉支臂、支铰座等组成,由布置在坝顶的液压站提供动力驱动液压缸带动闸门进行启闭操作。闸门由国内制造并分成一定的运输单元后运抵现场进行安装,安装过程中的最大吊装单元重量约为26 t,数量约有115件;安装完成后的总重量将达到550 t,高度为21 m,宽度为14 m。

安装完毕后的首要任务就是进行闸门的静态检查、无水动态调试、有水动态调试等,以检查闸门的制造、安装质量是否合格。对于本项目,由于闸门的门体尺寸过大,其门叶刚性必然不及小尺寸闸门,那么在调试过程中就需要注意门体变形问题;并且需要通过调整左右侧液压缸的启闭速度来保证门体变形对闸门封水质量及设备整体安全的影响降到最低。另外,闸门在动水开启及关闭过程中下泄流量非常大,导致下游河道水位上涨速度加快。为了保证下游区域的安全及合理安排闸门的调试计划,就需要精准的掌握单孔闸门在额定水位下动态开启和关闭时下泄水量,以合理预估下游水位上涨程度和闸门调试完毕后蓄水至原水位所需要的时间。

2 调试过程分析

2.1 静态检查

对于闸门的静态检查主要目的就是检查闸门在调试前的安装工作及缺陷处理工作是否完毕,以及是否达到了闸门的动态调试条件。

其检查内容主要包括3个方面,分别是:对液压启闭机部分的电气及机械检查、水工建筑物及闸门周围环境条件的检查、闸门门体部分的检查。

对于启闭机电气部分的检查,主要是检查电气线路连接、信号完整、相关传感器功能、控制盘操作正常(现地及远控)等,在进行检查时需将液压站出口阀门全部关闭,以防止误操作。另外,还需注意液压站油位是否合格,相关连接是否牢固、正确等。

对于水工建筑物及闸门周围环境条件的检查则主要是确认设备周围已无异物,尤其是调试区域的环境整洁,闸门封水面及临近区域已清理干净。

对闸门门体的检查主要是检查各连接部位是否正常,连接铰链部位是否加注润滑介质,密封面及临近位置是否有异物及凸点,应全部移除遗留在闸门背面格子板上及支臂隔板上的其他物品,保证闸门开启或关闭时不会有异物掉下或者卡住闸门的运行路径。

2.2 无水动态调试

在闸门静态检查合格后,无水动态调试即具备条件。在进行无水调试时首先应进行闸门的小开度动作实验,如将闸门开启100~200 mm以验证电气控制系统的正确性及可靠性。在小开度实验无误后,开始进行大开度开启或关闭实验时,需要严格监测闸门门叶在各个部位时的状态。由于闸门支铰处采用的是球轴承(为了克服闸门安装偏差过大带来的闸门启闭时卡阻问题),那么如果左右液压缸存在不同步时必然会引起闸门的变形或者左右倾斜,这也是闸门无水动态调试的重点监测项。

在设计初期,就考虑了这一问题,也就是说液压控制系统配置有左右不同步的自动纠偏功能;但是这一功能有个缺点,即允许偏差设置过大时闸门存在过量变形而挤压水封或者闸门卡阻问题,允许偏差设置过小则在闸门关闭或开启时经常会遇到超差报警导致闸门停止运行;所以无水动态调试就是要在保证闸门达到设计开启及关闭速度时测出最优的超差报警限值,以优化自控系统。

调试时首先根据设计文件去调整液压系统中的节流阀,以保证闸门初步运行在设计动作速度;然后在闸门开启或关闭时在闸门左右两侧安排专人对闸门状态进行实时观测。当闸门一侧出现过量挤压水封或者异响时应立即停止闸门操作,并手动进行纠偏;同时将允许不同步超差限值调低(根据现场实测经验,每2 mm作为一个调整段)。再次启动闸门继续运行并进行调整,直至闸门在全行程上运行时自动纠偏系统不出现报警且闸门门体也不出现不允许的变形。

闸门控制系统校核完毕后,将闸门自动关闭至全关位置,对底水封做漏水试验,对侧水封做透光实验均应达标;否则应对闸门水封进行调整。

2.3 有水动态调试

由于闸门的有水动态调试存在较多的危险点,闸门的有水动态调试应在设计方的指导下进行,对于调试的安全注意事项及安全措施这里不再赘述。

闸门的有水动态调试则是对闸门制造质量、安装质量、无水调试质量的终极验证。调试前应根据调试方案将库前水位蓄至设计水位(蓄水过程中对闸门封水情况记性定期观测,必要时利用检修闸门配合对水封进行调整),调试时同样应先进行小开度的泄水实验,以考验闸门控制系统及本身强度的可靠性。

在进行全开度开启或关闭时,测定闸门的启闭时间,如果超过设计允许值,则进行修正调整。在调试过程中应严密监视闸门门体、水工建筑物的情况,在动水关闭时必然存在设备及建筑物振动情况;如果超过了可接受范围应立即关闭闸门停止试验,分析原因并采取措施后再次启动试验。

根据现场试验情况,闸门在动水开启至0~25%开度时会出现闸门微弱振动,同时伴随着刺耳的射流声;当然,这属于正常情况。闸门开度在30%~60%时闸门运行稳定并且振动减弱,闸门开度在65%~100%之间时由于闸门开度较大,下泄的水流对闸门有向上的水推力,导致闸门整体结构的稳定性减弱,闸门振动趋势增强。

3 有水开启及关闭时的下泄流量计算分析

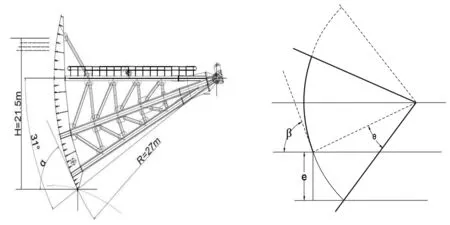

本项目弧形闸门为敞口式,弧形闸门在开启或者关闭过程中水流下泄时为自由流出状态,不受下游水位高低影响。在这里考虑影响水流量的因素有:弧门上游侧水压H,闸门开启高度e,闸门开口角度θ(见图1,图中黑色粗线条表示闸门全关位置,虚线表示闸门任意位置)。

图1 闸门计算分析示意图

3.1 各参数含义

图1中,θ为闸门在任意时刻的开启角度;e为闸门开启的高度;β为闸门底部的开口倾角,根据几何关系可知β=cos(59+θ)。

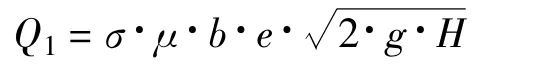

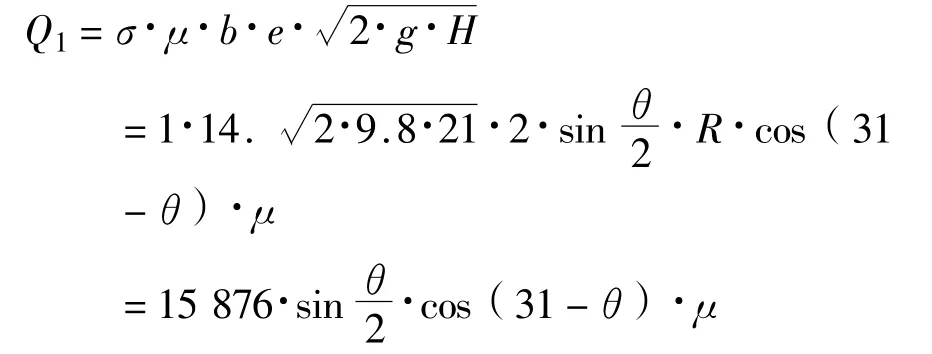

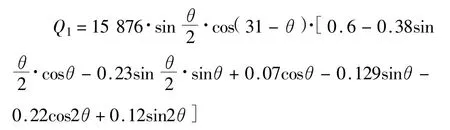

因此,任意特定开度下流量计算公式:

式中,Q1为闸门下泄流量(m3/s);σ为淹没系数(反应下游水位对流量的影响,在这里下游水位可假定为0,即水为自由流出状态,取σ=1);μ为流量影响系数,在这里为闸门孔口宽度,设计值为b=14 m;e为闸门开启θ角度时闸门底部距底坎的高度,根据图中几何关系可知,·R·cos(31-θ);g为当地的重力加速度,取g=9.8 m/s2;H为闸门上游侧闸门底部受到的净水头,根据目前实际水位,取H=21 m。

由于闸门在开启或者关闭过程中基本为匀速运动,那么根据数学原理可知θ=ω*t(ω为角速度,t为时间)。

ω根据现场验收时实验数据可知,全开所需时间为2 340 s,全关所需时间为1 380 s,而闸门门页由全关到全开需要走过47°,则整个过程角速度ω开=47/2 340=0.021°/s,ω关=47/1 380=0.034°/s;则闸门在任意时刻t开度下的下泄流量为:

其中:

3.2 计算分析

根据前面的辅助计算及定义:

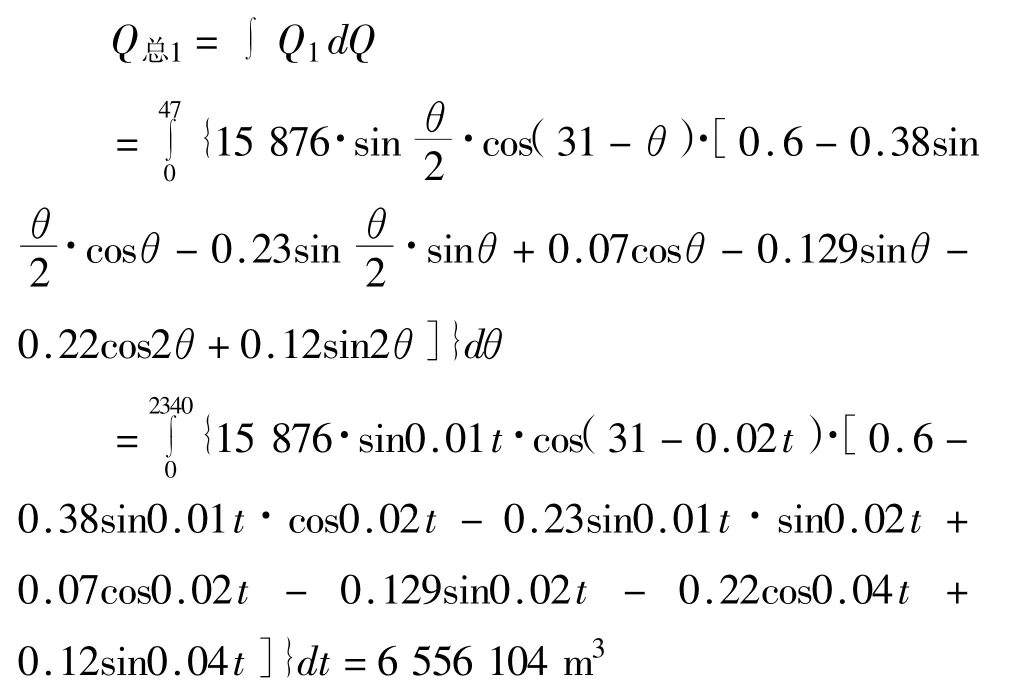

其中:θ=ω*t,即闸门开启角度是关于时间t的一元一次函数,为了计算过程更精确,这里采用微积分的方法计算整个开启或者关闭过程中的流量,即整个开启过程的下泄流量为:

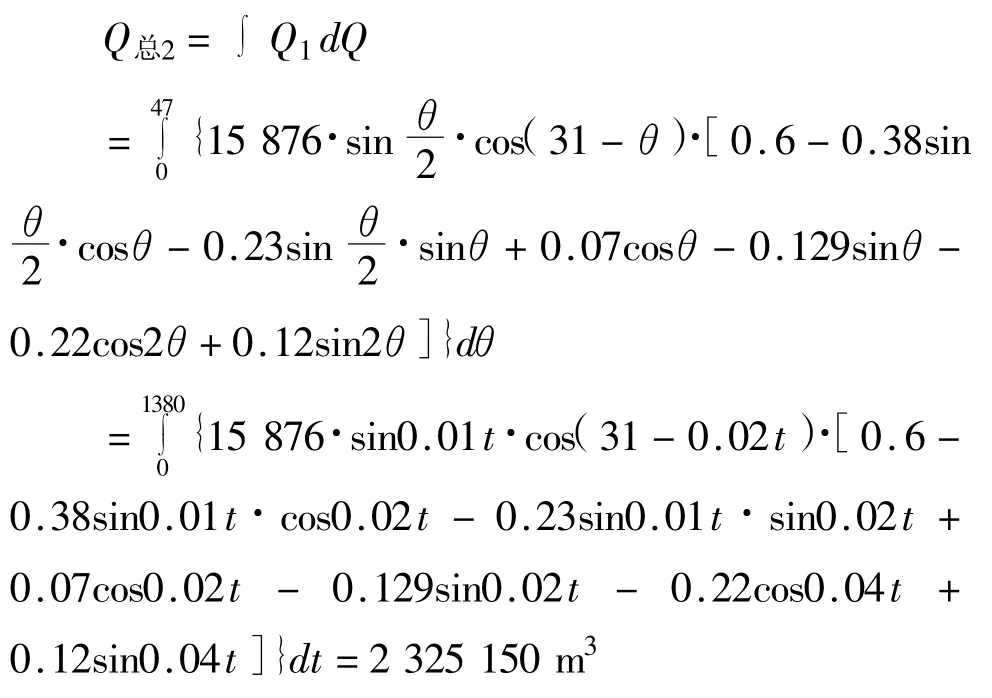

整个关闭过程的下泄流量为:

因此,上式为流量关于时间的一次积分函数,所以闸门的开关时间确定后,借助计算机可快速得出下泄流量。上式中的数值是现场实测后利用计算机计算得出的流量值。

所以对于本项目来说,单孔弧门全开启及全关闭整个过程的下泄流量为:

Q总=Q总1+Q总2=6 556 104+2 325 150=8 881 254 m3

由于闸门在开启及关闭过程中上游仍在不断来水,则对于库区来说,实际的净失水量应减掉上游来水总量。对于本项目所在地区历年来各月平均来水流量情况如下:

根据下闸蓄水报告中,洪都拉斯帕图卡Ⅲ水库初期蓄水设计来水频率采用75%和50%分别进行计算。对帕图卡Ⅲ水电站1973—2009年10—12月总径流资料排序,75%和50%频率10—12月入库流量代表年分别为2004年和1986年,2004年10月、11月、12月平均流量分别为139.9、89.8、57.5 m3/s,1986年10月、11月、12月平均流量为284、164、114.9 m3/s,作为帕图卡Ⅲ水电站的设计下闸蓄水计算流量。

考虑弧门试验将在10月份进行,并且在降雨量较小的情况下,如果有保证率达到75%的来水,那么单孔弧门在试验过程中上游总来水量为:

因此单孔弧门试验过程中,上游库区净下泄水流量为:

△Q=Q总-520 428=8 881 254-520 428=8 360 826 m3

所以单孔弧门实验完毕后,水位恢复原水平需要的时间为:

T=△Q/139.9 m3/s=8 360 826/139.9=59 762 s(即为16.6 h)

4 结语

本项目的弧形闸门调试过程中遇到的问题较多,但总结后发现其主要问题仍然围绕着前文提到的内容。同时,对于下泄流量的计算过程,现场也经过实测(单台闸门试验后的蓄水时间),实际耗用的水位恢复时间为17.5 h,与计算过程存在较小偏差;分析其原因可能是实际的上游来水量偏差等因素造成的,因此笔者认为,上述的下泄水量计算过程有一定的参考意义。