基于有限元仿真的冰箱门体热应力分析

2019-09-03张卫卫张魁仓

张卫卫 张魁仓 鲍 敏

(长虹美菱股份有限公司 合肥 230601)

引言

冰箱门体是通过多个零部件拼接并填充发泡剂进行发泡制造而成,是冰箱的重要组成部分,其外观直接影响冰箱质量的优劣。门体在进行发泡时温度在50 ℃左右,而室温低于发泡温度,尤其冬天室温更低,发泡前后温度的突变将会导致门体收缩变形,甚至开裂。冰箱门体通过门封条将冰箱内部与外部进行隔离,其内外温差使门体温度分布不均,且门胆、门壳、门饰条等不同材料零部件随温度变化收缩变形也不同,导致门体内部产生温度应力,在一定条件下会发生变形甚至开裂。门体较大变形或产生裂纹都是不合格产品,这对门体生产时的废品率控制、或着销售造成严重影响。

1 门体模型概述与简化

门体一般由门壳(彩板或钢化玻璃)、门饰条、门胆组成空腔,通过填充发泡液制造而成。本文通过对某型号冰箱彩板门进行温度场分析,模拟冰箱门体在发泡过后取至室温时的变形以及门体高低温试验的情况。

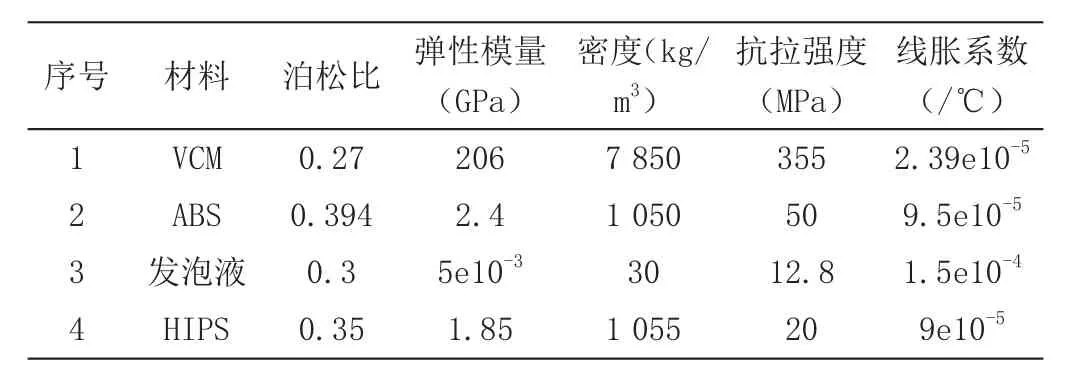

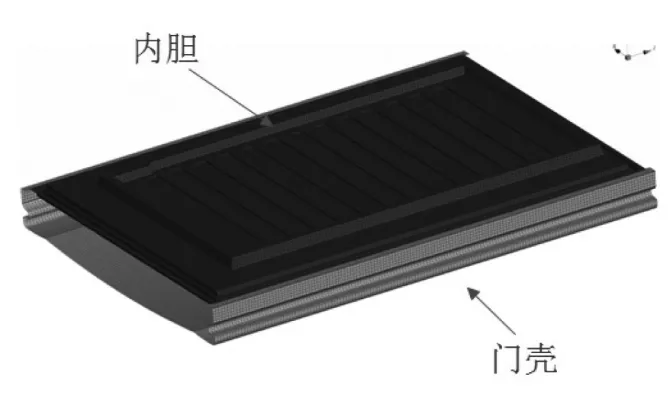

门壳采用厚度为0.5 mm的VCM彩板,门饰条采用厚度为2 mm的ABS塑料,门胆采用厚度为1 mm的HIPS塑料,发泡液材料为聚氨酯由组合聚醚、异氰酸酯按一定比例混合而成,材料参数见表1[1]。进行热应力分析时,有必要对门体非关键部位的结构进行简化,提高网格质量、降低网格数量,既满足计算精度同时降低运算时间[2]。简化模型及网格划分参见图1、图2,其中内胆、门壳采用壳单元,饰条、发泡液采用体单元。

2 门体发泡冷却仿真

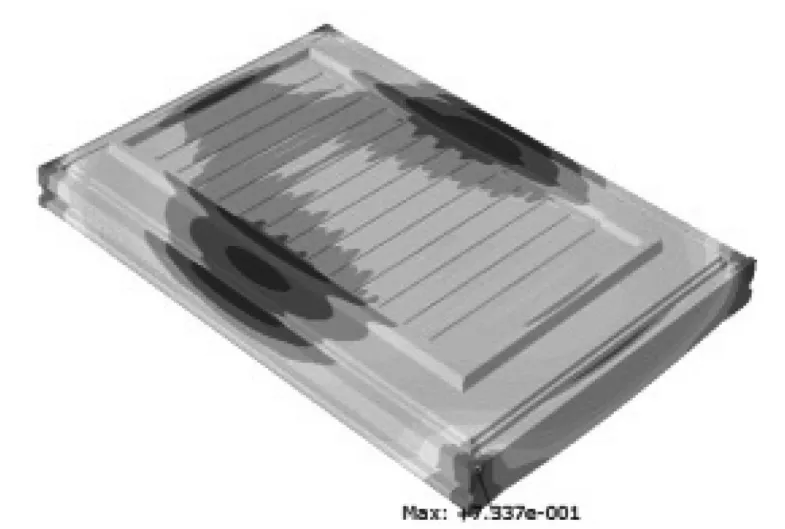

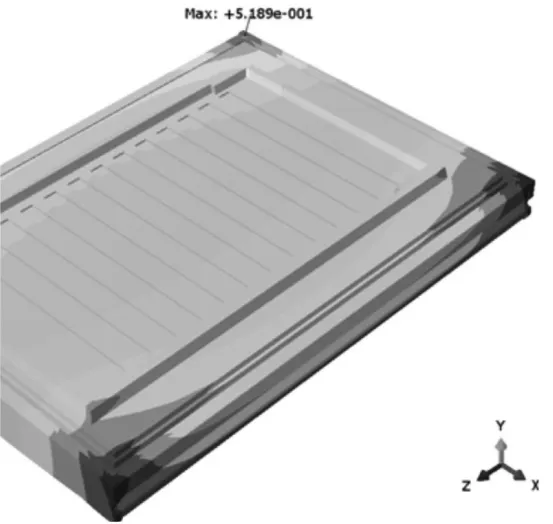

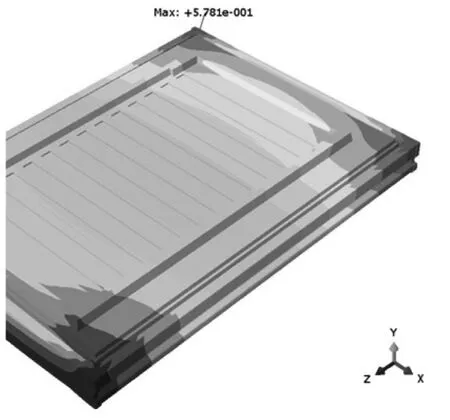

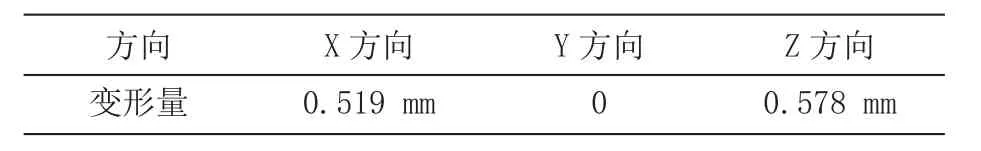

门体发泡时,模具温度可达50 ℃,门体保温一段时间后从模具取出。正常情况下门体从发泡完成到取出,门体温度要高于环境温度,内外温差的剧烈变化将导致门体变形,更严重者局部会产生裂纹。通过有限元温度场仿真,分析门体从出模到室温的变形与应力变化,根据门体验收标准和材料力学性能,判断门体结构设计的合理,以及有针对性的进行优化。门体发泡冷却设定温度从50 ℃至20 ℃变化,采用直接施加温度场方法。从图3得出,门体应力主要集中在门壳,最大应力位于门壳端角为125.7 MPa,其它零部件应力均不超过10.5 MPa。从图4、图5、图6可以得出,门体最大变形发生在四个角处,最大变形位于内胆一侧0.733 7 mm,其中X方向最大变形量0.519 mm,Z方向最大变形量0.578 mm。

3 门体高低温变化仿真

高低温试验是保证电冰箱在储存、运输过程中温度因子极其变化条件下的适应性和耐抗性。门体在经历从高温到低温、低温再到高温环境变化后,应保证不发生饰条、内胆开裂等现象。根据企业标准Q/MLK 108-2018中高低温试验方法,门体需置于冷热循环实验室中,经历冷热交替变化,试验过程如图7所示。通过有限元温度场仿真,模拟门体高低温试验,验证门体设计的合理性。门体高低温变化仿真设定温度 20 ℃ ~-40 ℃ ~ 50 ℃ ~ 20 ℃变化,采用直接施加温度场方法。从图8、图9、图10得出,门体降温至-40 ℃时,门胆、饰条、门壳最大应力分别为8.53 MPa、16.04 MPa、262.3 MPa。从图11、图12、图13得出,门升温至50 ℃时,门胆、饰条、门壳最大应力分别为3.4 MPa、8.63 MPa、64.4 MPa。

表1 门体使用材料参数

4 仿真数据分析及优化

从表2可以得出,门体发泡完成至冷却的过程中,主要是在长度和宽度方向发生收缩变形,仿真结果与实际试验结果基本一致,门体变形在允许范围内。在设计时应考虑饰条与门壳之间预留足够的间隙,以免门体收缩变形产生裂纹。从表3可以得出,由高温向低温转化时,门体产生应力最大,主要集中在门壳四个角位置,但在温度交变过程中产生的热应力均在变形极限以内,不会出现开裂现象。在设计时应考虑优化门壳结构,增强抗弯曲变形能力。

图1 内胆与门壳网格划分

图2 饰条与发泡液网格划分

图3 门体应力变化云图

图4 门体变形云图

图5 门体X方向变形云图

图6 门体Y方向变形云图

图7 冷热循环试验过程图

图8 降温至-40 ℃内胆应力变化云图

图9 降温至-40 ℃饰条应力变化云图

图10 降温至-40 ℃门壳应力变化云图

图11 升温至50 ℃内胆应力变化云图

图12 升温至50 ℃饰条应力变化云图

图13 升温至50 ℃门壳应力变化云图

表2 门体发泡冷却仿真结果

表3 门体高低温变化仿真结果

5 总结

本文以一款冰箱门体为研究对象,建立有限元温度场仿真模型,分析门体发泡冷却、高低温变化过程中的门体变形与应力情况。通过对仿真数据与试验对比分析,提出门体结构的优化设计方向。有限元分析方法可以在产品设计过程中对结构方案合理性进行分析,避免设计缺陷,降低设计周期与设计成本[3]。