盐泥回收装置改造

2022-10-17何国庆祁世英邱进胜

何国庆,祁世英,邱进胜

(中盐内蒙古化工股份有限公司盐碱分公司,内蒙古阿拉善盟 750333)

1 改造背景

制碱车间盐水精制产生的盐泥主要采用压滤设备进行固液分离,清液回收利用,产生的固废通过车辆堆积在厂区东侧1.5 km处。制碱车间每年产生固体盐泥高达两万吨,占用场地面积达四万平方米,固废渣集中堆放,环保要求不达标。每年盐泥外送运输费十多万元,场地维修费用30万元左右,2014年以后环保要求更加严格,每年场地维修费用高达50万元左右。

盐碱分公司动力车间安装3台75 t/h煤粉锅炉,试验阶段自2019年10月至2020年1月由半干法脱硫改造为炉外湿法脱硫工艺,脱硫剂选择消石灰乳。消石灰乳来自重碱蒸氨工序的灰乳分流,配制输送管线,经过石灰灰乳桶顶安装的旋液分离器分离后,清液进石灰工序的盐水灰乳桶φ3000×4600(脱硫灰乳专用),通过脱硫灰乳泵送入动力车间灰乳桶。

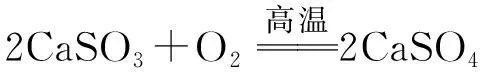

锅炉脱硫工艺原理:

Ca(OH)2+SO2=CaSO3(沉淀)+H2O(氢氧化钙过量)

Ca(OH)2+2SO2=Ca(HSO3)2(二氧化硫过量)

煤粉锅炉脱硫使用石灰窑煅烧后的熟石灰,用灰仓储存,通过破碎机磨成粉末,输送脱硫塔内干法脱硫。输送中粉尘飞扬,动力石灰制粉过程本身又是一次对环境的污染。

为了减少脱硫用灰,降低石灰石消耗,盐碱分公司计划对三锅炉烟气采用石灰乳、盐泥混合脱硫法脱硫。把盐泥作为脱硫剂使用,可结束滤饼外排局面,同时降低石灰消耗。盐泥浆成分:碳酸钙含量为51.71%,氢氧化镁为0.12%,氯化钠为10.80%,水分13.18%。数据显示,盐泥中碳酸钙含量高,能够作为脱硫剂使用。

2 盐泥输送方案

方案一:盐泥浆液的前期制备。压滤机产生的盐泥,全部进入搅拌罐,用洗涤浊水化解盐泥,利用盐水工序立式杂水泵送至石灰工序盐水灰乳桶(脱硫专用灰乳桶),再通过脱硫灰乳泵送至动力车间灰乳桶贮备。

方案二:通过灰乳泵(蒸氨灰乳泵)送至动力车间灰乳桶与盐泥浆液按比例混合制备脱硫剂。

方案三:用立式渣浆泵送盐泥到动力车间灰乳桶内,由于立式渣浆泵扬程、流量不足,达不到预期目标。

经过评审,采用第一种方案可行,用单独安装的脱硫灰乳泵输送储存到动力车间灰乳桶内,再送入吸收塔,与烟气逆流接触,做脱硫剂使用,实现废物再利用,节约部分灰乳。

3 盐泥回收装置改进

3.1 盐泥溶解过程改进

首次改进:将滤饼装载机铲运倒入3000×3000 mm的方槽内用消防水溶解,通过人工方法直接用锹搅动,因滤饼大块溶解不了,未达到预期目的。

继续技改:利用破碎机进行第二次试验,将车间淘汰的锤式破碎机改造使用,制作箱体一台件,箱体上安装30 kW电动机一台,加工配套联轴器安装到破碎机输出轴上,并且对破碎机内锤块进行改进,割除原来磨损的锤块,破碎刀片采用16 mm厚钢板,加工成方形100×200 mm的30个,安装在轴上旋转产生剪切力,改造后对大块盐泥进行破碎,再将破碎的滤饼利用废水冲入废液池。由于滤饼在破碎机内无足够的破碎时间不能实现完全破碎,效果没有达到预期目标。

再次技改:再次安装一台搅拌机进行改进试验。将滤饼利用搅拌机进行破碎,再将破碎的滤饼利用废水冲入废液池,由于搅拌机破碎溶解后需反转才能出液,不能实现连续作业,导致第三次失败;转变思路,进一步改进:安装搅拌罐,化解成盐泥浆。

在压滤厂房一楼安装一台φ2000×2500盐泥搅拌罐,利用罐内搅拌框架将盐泥破碎,与石灰浊水逆流混合成浆液,盐泥浆液溢流排至精制杂水槽,通过原有的杂水泵打到重碱废液池,实现连续运行,达到了预期目的。其次,对下料溜槽及过滤后的盐泥罐进行改进。安装能够推拉的溜槽一件,当搅拌罐出现故障,清理时把溜槽推出去,翻斗车继续外排固废渣,待罐清理后利用溜槽继续下料,进入搅拌罐内,溜槽全封闭,里面加格栅板,起到破碎作用,正式投用后我们又安装一台材质不锈钢的搅拌罐,体积增大,解决了泄漏腐蚀问题。

3.2 更新整套压滤机装置

由于生产能力逐年增加,卤水量增加为200 m3,盐泥排泥量为380 m3以上。现有的压滤机能力过小,设备陈旧落后,因此对压滤机进行更新。

制碱车间压滤机是盐泥回收的主要设备之一,原有设备型号:XAZ240,外形尺寸 8490×2530×1695 mm ,安装68块滤板,每小时压滤近300 m3的盐泥。更新型号为XAZ340/1500,滤板块数量由66块增加到87块,过滤面积由过去的240 m2增大为340 m2,增加过滤面积100 m2,处理量设计为500 m3,外形尺寸为9800×2580×1750 mm,主机重量为19 t。重新对主体梁进行加固。

过去旧机型拉板机构故障率高,小车拉板装置使用滑动摩擦,阻力大,新压滤机滤板吊耳底部采用滚动体,减少了摩擦阻力;旧机型小车链条采用液压马达拉板,故障频繁,电器系统元件老化,改进后,拉板链条传动采用变频调速,操作控制更加快捷,故障率低。由于入料泵使用多年设备陈旧,在更新压滤机之后,选型安装双吸入渣浆泵与新压滤机配套使用。

3.3 搅拌罐的安装投用

目前制碱车间盐水工序的粗盐水来自湖下卤水,泥沙量大,盐泥卸料量增加,过去试验用的搅拌罐体积小,能力不足,更新压滤机的同时将搅拌罐容积增大,φ3500×3000体积为28 m3,材质用不锈钢,耐腐蚀性增强,这样搅拌罐缓冲性更好。原有传动机构减速机老化,为了增加扭矩,摆线针轮减速机功率由4 kW增大到5.5 kW,速比1/187,为了方便员工操作巡检,在桶壁外改造爬梯为旋转钢梯。

3.4 反洗装置

为了实现盐泥再利用,增加反洗装置,利用石灰工序洗涤塔的浊水进行溶解盐泥,并且重新改进管线、阀门的位置,进口管线对接到新搅拌罐底部,冲洗后的盐泥水自桶上部溢流口流到杂水池,用立式渣浆泵送到盐水灰乳桶内搅拌。

4 改造后效益

改造一年来,盐泥送往动力车间作为脱硫剂使用,关闭了原来的盐泥堆场,达到环保要求,解决了企业生存发展的难题。动力脱硫每天使用灰乳用量为140 m3/d,盐泥日均用量为30 m3/h,可以有效地减少纯碱石灰石消耗约4.5 kg/t,回收水25.2万m3,降低制造成本约6.7元/t,达到降低能耗的目的。