氯化铵蒸汽回转干燥试验总结

2022-10-17周中旭彭建强邓永华张海滨

周中旭,彭建强,邓永华,张海滨

(1.重庆湘渝盐化有限责任公司,重庆万州 404000; 2.山东天力能源股份有限公司,山东济南 250013)

氯化铵为无色晶体或白色结晶性粉末,有吸湿性,其主要来源为联合制碱法生产纯碱的副产品。联碱生产过程中,结晶器取出的氯化铵悬浮液经离心脱水后,得到含水率5%~7%的湿铵,湿铵需经干燥去除水分后才能满足运输和使用要求。根据GB/T2946-2018氯化铵国家标准,工业氯化铵合格品含水率≤1.0%。

氯化铵干燥最常用的工艺为热力干燥工艺。即利用热源加热,让物料中的氯化铵和水分共同升温,增加物料中水分的蒸汽平衡分压,增大水分和周边气氛的蒸汽压差,形成推动力,使水分从物料向周边扩散,从而达到干燥的目的。

氯化铵蒸汽回转干燥技术是以蒸汽回转干燥机为主要设备干燥湿铵的技术,相比纯碱行业目前普遍使用的内加热流化床干燥工艺,具有能耗低、尾气量少,尾气中的氨相对容易处理的的优点。

2022年1月至3月,重庆湘渝盐化有限责任公司与山东天力能源股份有限公司合作,在湘渝盐化现场建氯化铵蒸汽回转试验台进行了三次试验,取得了详细的试验数据。旨在总结验证蒸汽回转干燥工艺对氯化铵干燥的适用性以及长时间运行的工作状态,并获取指导工程化设计的关键工艺参数。

1 试验部分

1.1 试验物料、设备及工艺介绍

1.1.1 产品氯化铵性质

联碱法产品氯化铵,含一定量的游离氨,湿物料含水率5.77%(现场取样分析数据),真密度ρs=1 526 kg/m3,堆密度ρ=700~800 kg/m3,比热C=1.5533 kJ/kg·℃(0.37 kcal/kg·℃)。氯化铵为热敏性物质,当加热到100 ℃以上时,可分解成氨气和氯化氢气体,在338 ℃完全分解(升华)。产品标准《氯化铵》GB/T 2946-2018。

1.1.2 蒸汽回转设备简介

蒸汽回转试验台为撬装设备,以蒸汽回转干燥机为主,结合进料设备、出料设备、冷却设备、除尘设备等组成一个成套干燥系统。接入适合的水、电等公用工程设施,即可完成物料的干燥、冷却和除尘过程。

试验台由空气预热器、进料斗、自清理卸料阀、进料双螺旋、蒸汽回转干燥机、成品卸料阀、出料螺旋输送机、布袋除尘器、洗涤器、洗涤泵和引风机组成。

干燥机前段设有混料段,混料段内部设有导料和清理结构,筒体外设有返料螺旋带,通过返料螺旋可将部分干料从出料端送至前段的混料段,干、湿物料在混料段混合。返料螺旋带入口处设有返料阀门,通过调整返料阀门的开度,可以控制返回混料段的干料量。

1.进料斗 2.进料平台 3.自清理卸料阀 4.进料双螺旋 5.蒸汽回转干燥机(自返料) 6.干燥机汽室 7.成品卸料阀 8.出料螺旋输送机 9.尾气管道 10.布袋除尘器 11.洗涤器 12.洗涤泵、引风机(隐藏) 13.空气预热器图1 试验台外形图

1.1.3 工艺流程

1)物料流程

湿料来自上游输送设备或人工进料,将物料送入进料料斗,在自清理卸料阀的变频控制下,可定量给料,由双螺旋输送机将物料送入干燥机中。

干燥机自进料端至出料端有一定的安装倾角,物料进入干燥机后,在干燥机滚筒的带动作用下,分散于环状换热管四周,逐渐向出料侧移动。在此过程中,物料与换热管接触,与换热管中的蒸汽换热,物料升温脱水,含水率降低。最终,在干燥机出料端水分降至最低,通过出料罩底部的卸料阀排出。

干燥机自身设有返料结构,在运行过程中,一部分干物料可返回到进料端,和湿物料混合,以降低物料粘度。通过调整返料阀开度,可调整返料量。

干燥产品在卸料阀的控制下排出干燥机。

2)蒸汽及冷凝水流程

蒸汽回转干燥机采用饱和蒸汽作为干燥热源。

干燥机蒸汽进口位于干燥机出料端的旋转接头上部,蒸汽进入干燥机后,经干燥机内的各换热管分配至各处的环形换热管。通过换热管,蒸汽与物料间接换热,释放热量并逐渐冷凝。冷凝水经疏水阀排出干燥机。

3)干燥尾气处理流程

试验台采用空气作为携湿气,在干燥机之前设置蒸汽换热器,可对空气进行加热。经预热,空气温度升高后再进入干燥机内。

干燥进风口设置在进料螺旋输送机上部。热空气自进风口进入到蒸汽回转干燥机中。在引风机的作用下,干燥机内处于微负压状态,使携湿气自进料端流向出料端。在物料和携湿气之间具有相对湿度梯度,促使水分由物料向携湿气中迁移,物料的含水率逐渐降低,携湿气的含湿量逐渐增大。在出风口处,携湿气的含湿量达到最大,从干燥机出料罩上部的出风口排出。颗粒度较小的物料和携湿气在干燥机中直接接触,尾气中会夹带少量的粉尘,同时,湿料中含有一定量的游离氨,干燥后也会挥发进入到尾气中。为满足大气排放要求,需要对尾气进行除尘除氨。

本系统设置了布袋除尘器作为尾气的除尘设备,设置了洗涤器作为除氨和尾气降温设备。尾气经除尘除氨后从塔顶放空。

1.2 试验过程

1)第一次试验采用0.44 MPa(G)饱和蒸汽作为热源,为避免换热管粘管,采用较大的返料量,测试干燥产品含水率,验证回转干燥工艺的干燥效果,同时测试自返料结构的运行状况,测试氯化铵干燥的单位产品蒸汽消耗,测试干燥尾气的氨浓度,获得合格产品时的出风温度、出料温度等稳定的工艺参数,测试氯化铵在干燥机内的粘附情况。

2)第二次试验采用0.44 MPa(G)饱和蒸汽作为热源,本次试验逐渐降低返料量,重点观察返料比降低后回转干燥机换热管的粘管情况,确定最小返料比。然后,在固定返料量的工况下,逐渐增加进料量,观察试验台回转干燥机的最大处理能力,计算干燥机的脱水强度、蒸发强度等参数。

3)第三次试验采用1.1 MPa(G)饱和蒸汽作为热源,同时更换了尾气洗涤塔,将单级喷淋改为两级喷淋(空塔),对氯化铵尾气进行洗涤除氨。重点测试干燥过程中,氯化铵在干燥设备中的分解率,同时测试洗涤塔对尾气的除氨效果,观察干燥机连续运行工况下,获得合格产品时的出风温度、出料温度等稳定的工艺参数。

1.3 试验结果

三次具体试验相关数据见以下试验数据图和数据表。

表1 氯化铵回转干燥试验进、出料含水率

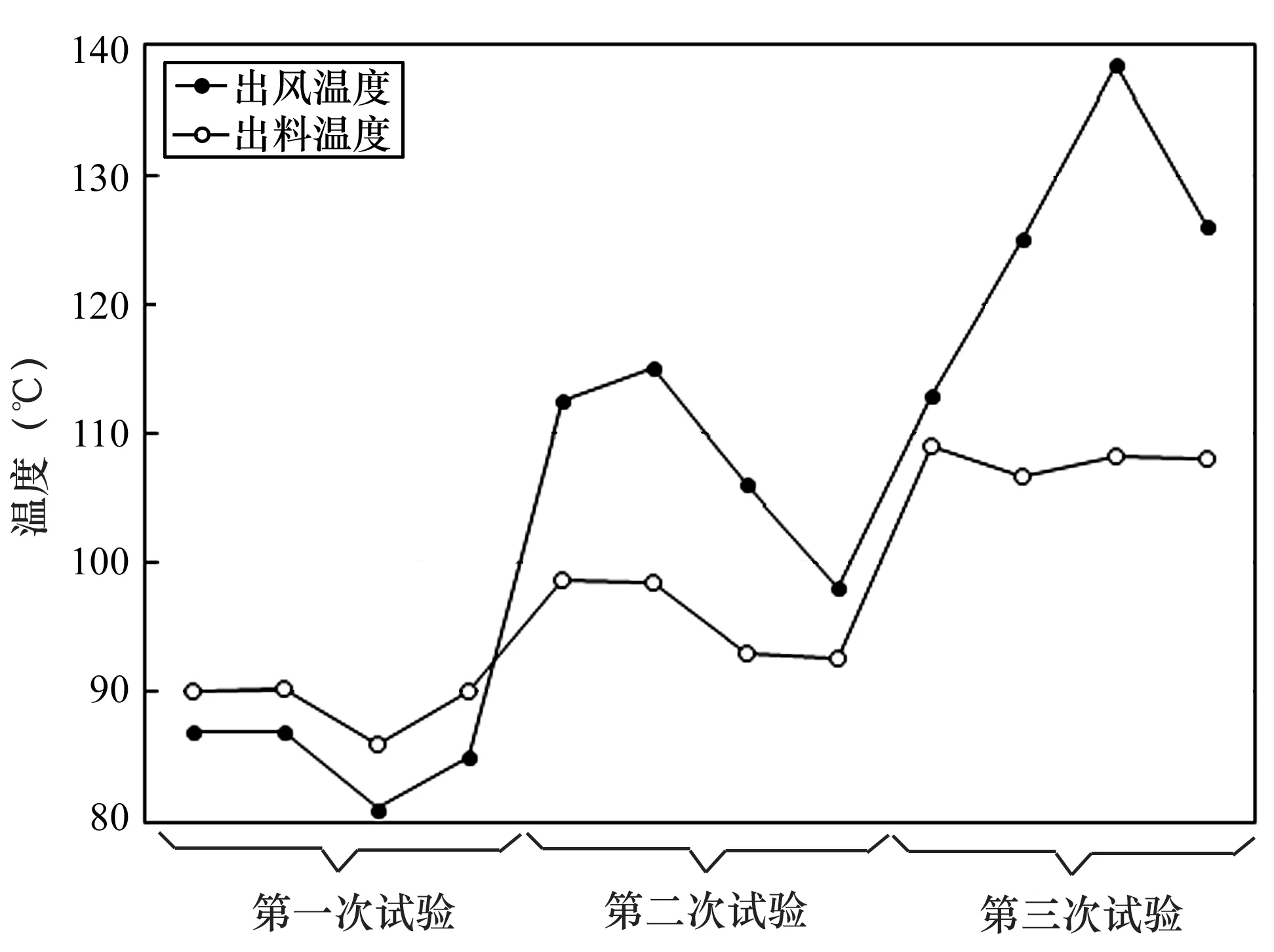

图2 氯化铵回转干燥试验工艺参数记录

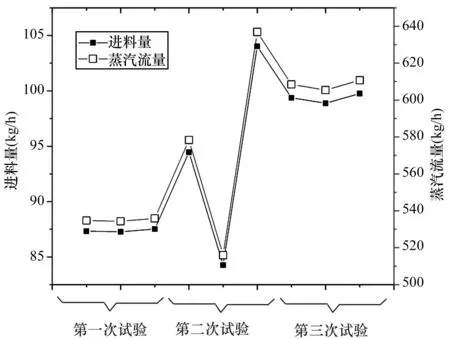

图3 氯化铵回转干燥试验进出料重量

图4 氯化铵回转干燥试验尾气风量和尾气氨浓度

图5 氯化铵回转干燥试验蒸汽流量

表2 氯化铵回转干燥试验进料量和返料量

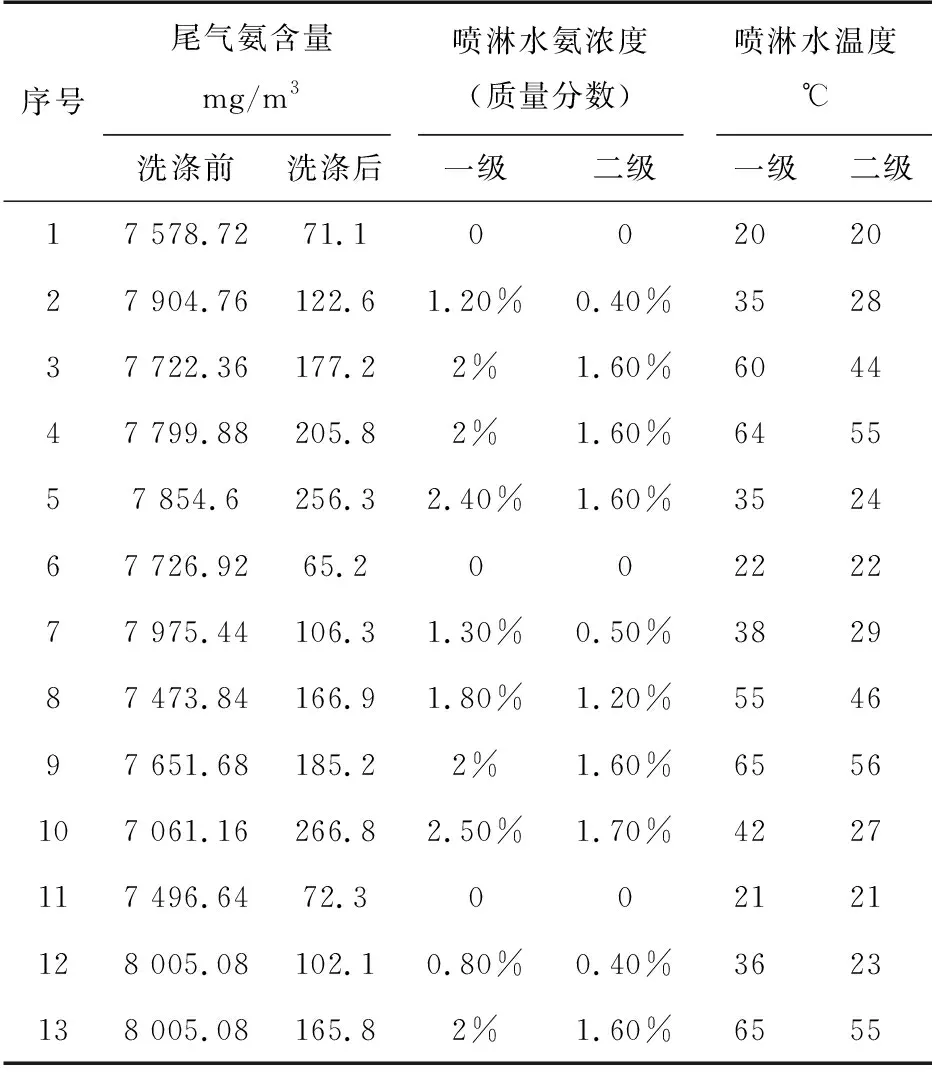

表3 氯化铵回转干燥试验尾气洗涤后浓度和洗涤水参数

2 试验结论

根据上述试验数据,可以得到以下结论:

1)采用蒸汽回转干燥机,以0.44 MPa(G)饱和蒸汽作热源,物料停留时间约15 min。该停留时间内可以完成氯化铵的干燥,出料平均含水率0.17%,高于工业氯化铵优等品(0.50%)的要求。在实际生产中,可通过调节设备安装倾角、转速等手段缩短停留时间,在满足含水率指标前提下提高产量。

2)采用蒸汽回转干燥机,以0.44 MPa(G)饱和蒸汽作热源,在返料量充足的工况下,换热管不粘管,可以长时间稳定运行。

3)试验台设备在干燥氯化铵时,采用0.44 MPa(G)饱和蒸汽作热源,出风温度平均为92.7 ℃,用测温枪检测得到的出料温度平均为98.0 ℃。采用1.10 MPa(G)饱和蒸汽作热源,其出风温度及出料温度相应升高。

4)试验台设备在干燥氯化铵时,尾气风量平均值为232.4 m3/h,尾气中氨气的浓度平均值为7 055.9 mg/m3。

5)采用蒸汽回转干燥机,以0.44 MPa(G)及1.10 MPa(G)饱和蒸汽作热源,根据试验过程的湿铵平均进料量及平均蒸汽消耗量,可以计算得到氯化铵干燥耗蒸汽量约为162.0 kg/t湿铵。

6)本次试验获得了避免换热管粘料的临界返料比、临界处理量等数据,临界返料比不宜少于1.80。

7)在干燥过程中,测试了干燥机的进料质量、出料质量。试验发现,氯化铵除脱水外,还有一定的失重。该部分损失有四个方面:脱水失重、游离氨挥发失重、氯化铵的分解失重、投料过程中因物料外撒造成的损失。根据得到的数据,可以计算出料温度下氯化铵的分解率,为工业装置设计提供参照。

8)喷淋塔的洗涤效果:采用低温清水(20 ℃左右)时,洗涤效果较好,经试验装置采用的喷淋塔洗涤后,尾气氨含量可降低至70 mg/m3左右。连续洗涤时,水温升高,水中氨浓度增加后,洗涤效果下降,尾气氨含量增加至260 mg/m3左右。

3 总结及建议

1)据试验数据可推算氯化铵干燥耗蒸汽量约162.0 kg/t湿铵,相比常规内加热流化床工艺有一定比例降低,可降低能耗。

2)用0.44 MPa(G)饱和蒸汽和1.10 MPa(G)饱和蒸汽和做热源,蒸汽回转干燥机可长时间连续运行,换热管不粘料。但整个过程中出料温度都偏高,如用1.1 MPa蒸汽会造成浪费,还会影响后续大颗粒造粒效果及造成包装烧包的风险。

3)氯化铵温度高于80 ℃,即可完成脱水,含水率降低至0.2%以下。脱水后继续加热,会使物料温度继续升高,增加冷却负担。同时氯化铵物料的温度超过100 ℃后,有一定的分解率,温度越高,分解率和分解速度均会增大。因此,在设计工业装置时,应合理控制工艺温度参数。既要避免氯化铵干燥产品温度过高,避免物料分解,并容易冷却降温;又要减少蒸汽消耗,进一步节约热能。

4)试验台设备在干燥氯化铵时,尾气中氨气的平均浓度为7 055 mg/m3左右,在控制洗水温度及浓度情况下,经洗涤处理后氨含量可控制在100 mg/m3以内,为后续氨回收处理超低排放创造了有利条件。实际生产中,宜设置中间冷却器,降低喷淋水温度,做到低浓度、低温度水末级洗涤,提高洗涤效果。

5)试验采用布袋除尘器除尘,通过连续试验发现,蒸汽回转干燥机尾气中的粉尘量很少,连续运行三天,只收集到很少量的粉尘(<1 kg)。粉尘量少和回转干燥机尾气量小,气流速度小有关。在设计工业装置时,可以根据该特征,选择适合的除尘方式。