邯钢3 200 m3高炉设备改造及工艺改进

2022-10-17李丽冯帅李洋

李 丽 冯 帅 李 洋

(河钢集团邯钢公司)

0 前言

提高煤比、降低焦比和燃料比是高炉追求的核心目标之一。近几年,钢铁企业的焦化工序产生的环保问题较多,国家倡导绿色、低耗、环保的政策观念,钢铁厂想要生存发展,提高企业的经济效益,必须提高煤比。邯钢3 200 m3高炉的装料制度为中心加焦布料制度,此料制能够强烈发展中心气流,抑制边缘气流。但边缘偏重,高炉煤气利用率偏低,炉况稳定性较差,稍有变化就容易造成炉内减风减氧。高炉喷煤的稳定性不佳,有时倒罐的速率波动高达10 t/h以上,从而造成高炉透气性变差,被迫减风,影响高炉产量及指标。邯钢高炉的富氧率仅为3%左右,无法进一步提高煤比,降低焦比[1-4]。

1 邯钢3 200 m3高炉设备改造

1.1 改造布料溜槽

邯钢1#、2#高炉(3 200 m3)于2008年、2009年相继投产,高炉炉顶采用圆弧形布料溜槽,炉料的料流均匀、范围宽、比较分散。生产实践中,两座高炉同时不顺时,采取调整料制的方法,效果均不明显,为此休风后检查料面发现,实际料面和设定料面偏差很大,实际料面又宽又薄、且不规则,高炉生产过程中的顶压为225 kPa左右,在高压气流的吹动下,使用圆弧形布料溜槽布料,炉料容易发生偏移,料面不平整,从而造成调节炉况难度增加。为此,将高炉布料溜槽由圆弧形改为方形,优点是布料的料面较窄,料面厚度也能增加,经计算,使用方形布料溜槽的料面厚度比圆弧形布料溜槽的厚30%左右。在高压条件下,炉料的偏移情况大大改善,提高了高炉布料的准确性,即有助于高炉工长调节控制煤气流分布,提高高煤气利用率。

此外,为进一步使得布料均匀、平整,将炉喉的十字测温装置缩短了40%,避免高速料流经过十字测温的臂面时发生碰撞、反弹的情况,保证了料面的完整性,有利于煤气流的均匀稳定,间接提高了高炉的煤比。

1.2 建造第四座热风炉

邯钢3 200 m3高炉配备3座热风炉,采用“两烧一送”的方式进行送风,现场留有第四座热风炉位置。2016年,发现2#高炉的2#热风炉最先出现问题,一方面是送风后期不吃风量,顶温低,最高也不到1 050 ℃;另一方面是换炉过程中风温波动大,明显反应出格子砖严重堵塞。因此,开始建立第四座热风炉,2018年投入运行,风温由1 050 ℃提升至1 200 ℃,。在换炉过程中的风温波动明显减小,高炉的燃料比也大幅度降低,煤比升高,经济效益显著。据统计2019年和2020年,2#高炉的煤比由135 kg/t上升至160 kg/t左右,焦比由335 kg/t下降至305 kg/t,燃料比由之前的530 kg/t改善至目前的510 kg/t左右。

1.3 喷煤罐出口安装加速装置、反吹管

高炉喷煤的稳定性对高炉操作有着重要的意义。喷煤速率由罐压控制,正常喷吹时速率较为稳定,当喷煤进行倒罐作业时,速率波动较大,瞬时实际喷煤量和设定喷煤量相差10 t/h以上,甚至出现不走煤的情况发生。研究发现,从喷煤罐到混合器的距离约10 m,这段管道属于浓相输送,煤粉沉积容易出现不走煤、停煤现象。为解决这个问题,在喷煤罐的出煤手阀和出煤阀之间安装1个加速装置,该加速装置放置于金属软连接内部,如图1所示。该加速装置长500 mm,两端直径为100 mm,中间直径为50 mm,在喷煤过程中,先打开出煤阀,再打开出煤手阀,能起到加速煤粉流动的作用,解决不走煤的问题。因加速装置是耐磨合金材质,也保护了金属软连接设备,避免磨漏造成漏煤,影响生产、污染环境。

图1 加速装置、反吹管

在倒罐过程中,出煤阀和给煤阀之间容易沉积煤粉,再次喷吹时,经常出现速率波动的情况。为此,在出煤阀与给煤阀之间,靠近出煤阀处安装1个氮气反吹管,朝出煤阀方向,主要有两个作用:一是在倒灌过程中,先打开给煤阀,反吹氮气将管道内的积煤吹扫进喷煤主管道,再打开出煤阀,解决了出煤阀和给煤阀之间不走煤的现象。二是在充压过程中,打开出煤阀、关闭给煤阀,反吹氮气进入喷吹罐内进行充压作业,由于反吹氮气与喷煤罐的底部流化氮气、锥部流化氮气都不对称,可以使罐内的煤粉流化均匀,有利于提高喷煤过程的稳定性,提高煤粉的燃烧率,进而提高高炉的煤比。

1.4 高炉喷煤罐安装稳压装置

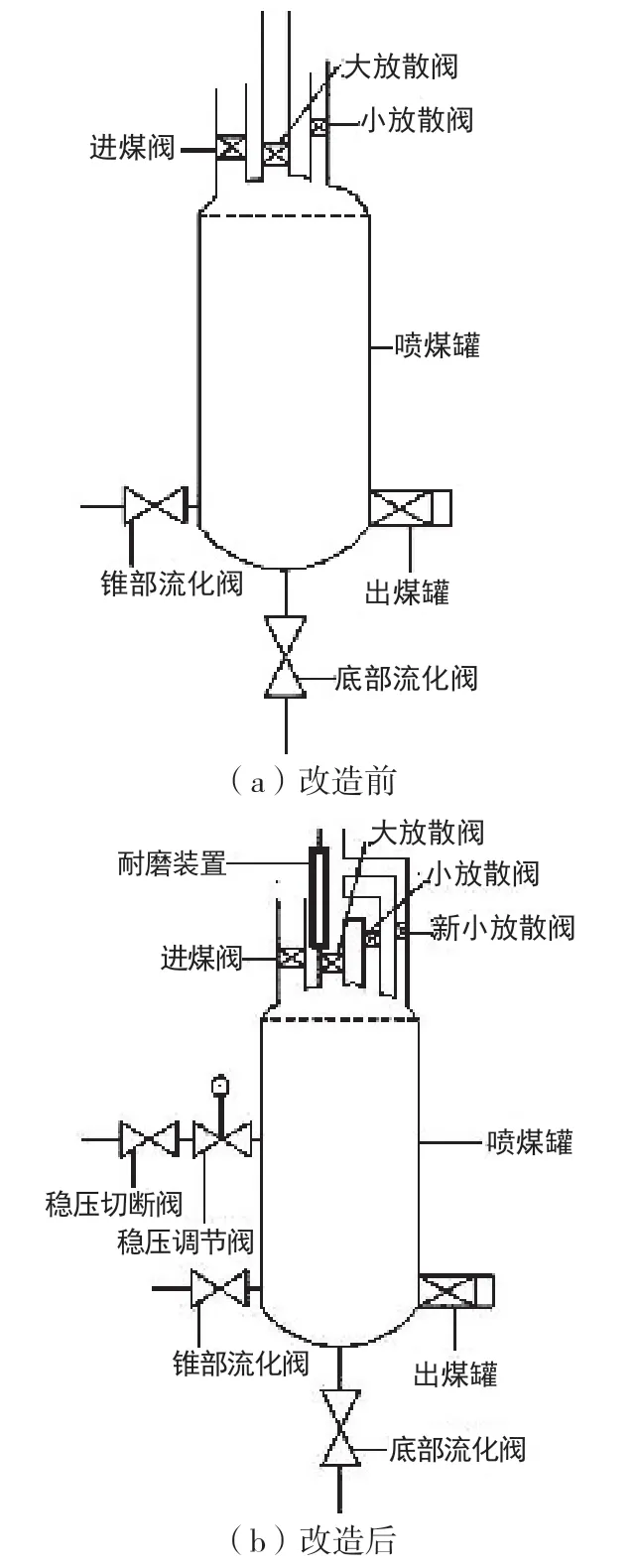

改造前的高炉喷煤罐安装稳压装置包括罐体、安装于罐体顶部的进煤管道、大放散管道和小放散管道,进煤管道中安装进煤阀,大放散管道中安装大放散阀、小放散管道中安装小放散阀;罐体下部两侧分别设有锥部流化阀和出煤阀,底部设有底部流化阀,如图2(a)所示。

为提高高炉喷煤的稳定性,对高炉喷煤罐进行改造,在罐体顶部安装了新小放散管道,新小放散管道下端与罐体顶部连接,上端与大放散管道连接,新小放散管道内部安装有新小放散阀;罐体上安装有进气管道,进气管道上安装稳压调节阀,稳压调节阀与PID控制器连接。安装新小放散管道和稳压调节阀,实现喷煤罐罐压的自动稳定调节,大幅提升了喷煤罐罐压的稳定性,喷煤稳定率达到99.8%以上,为高炉长期稳定顺行创造了条件。改造前的高炉喷煤罐安装稳压装置如图2(b)所示。

图2 改造前后的喷煤罐稳压装置

2 邯钢3 200 m3高炉工艺改进

2.1 布料制度改进

邯钢两座3 200 m3高炉原布料矩阵为。此料制的优点是发展中心气流,O抑制边缘气流;缺点是高炉的边缘效应偏重,对外围变化比较敏感,高炉煤气利用率不高,经常维持在45%~46%左右,高炉燃料比高达530~535 kg/t。

为了优化布料工艺,大胆尝试去除中心焦,采用大矿批、低料速和平台+漏斗的布料模式。首先,将矿石的布料圈数和焦炭的布料圈数均从中心向外部偏移,目的是将漏斗深度加深,以此来开放整个炉料的中心通道。然后,根据矿石与焦炭安息角的不同,测算出平台的宽度,炉喉的半径为4.5 m,平台度为1.5 m左右,漏斗深度为2 m左右,因此将高炉的布料矩阵逐步调整为:经过4到8个冶炼周期后,观察发现炉身静压逐渐平稳,边缘气流稳定发展,炉况整体趋于稳定、向好的方向发展。此外,炉体水温差缓慢下降,最终稳定到了3~4 ℃之间,高炉煤气利用率大幅度提升至49%~50%之间。

2.2 送风制度改进

送风对煤气流的分布有着重要的影响。首先必须选择与高炉匹配的入炉风量,其次要确定适宜的实际风速、标准风速以及鼓风动能。邯钢3 200 m3高炉共32个风口,风口直径为120 mm,风口面积为0.361 9 m2,风口面积偏小,炉内边缘气流不宜发展,稳定性差。因炉况波动,煤气利用率经常性降至48%以下。为了提高进风量,保证压差稳定、高炉顺行,采取增加风口面积的措施。将风口直径增加到130 mm,风口面积增加至0.424 7 m2,通过增加风口面积,高炉压差下降明显,再逐渐增加风量、氧量和喷煤量,可以提高高炉产量,降低燃料比。风量由5 800 m3/min提高至6 000 m3/min,富氧率由3%提高至4.5%左右,达到了20 000 m3/h,煤比由130 kg/t提高至160 kg/t。

此外,通过增加风口长度达到活跃中心气流的目的,风口长度增加后,回旋区向炉缸中心推移,标准风速为240~245 m/s,实际风速为260~270 m/s,鼓风动能达到160 kJ/s左右。通过配置部分长风口,不仅使炉缸状态得到改善,而且边缘气流得到合理控制,炉体水温差由3.5~4 ℃稳定到3 ℃左右。

2.3 优化喷煤工艺流程

高炉喷吹煤粉属于气固两项输送,喷煤罐到混合器之间为浓相输送,煤粉的“载体”为氮气;混合器到高炉煤枪为稀相输送,煤粉的“载体”为氮气和压缩空气,压缩空气的使用量占90%以上,可见压缩空气的调节对喷煤速率的稳定有着重要的意义。根据高炉喷煤量的不同,逐渐调节压缩空气的流量,整体趋势为随着喷煤量的增加,压缩空气呈减少趋势。

(1)高炉刚送风时,单系列10 t起喷,压缩空气流量按1 200 m3/h设定;(5)高炉要煤量20 t时,改双系列喷煤,每个系列压缩空气流量按1 200 m3/h设定;(3)单系列喷煤量为15 t时,压缩空气流量按1 000~1 100 m3/h设定;(4)单系列喷煤量为20 t时,压缩空气流量按950~1 000 m3/h设定;(5)单系列喷煤量为25 t时,压缩空气流量按900~950 m3/h设定;(6)以上情况是在没有停枪情况下的操作,高炉停1杆枪按减少20 m3/h压缩空气流量设定。

此外,高炉遇有特殊情况,不得不大幅度减风、减氧、减煤甚至停煤,喷煤必须采取“手动”操作,首先将罐压设置为“手动”调节,避免喷煤速率大幅度波动;然后打开小放散阀、关闭锥部流化阀、减小底部流化阀的开度,逐步降低罐压,同时提高压缩空气流量。若高炉停煤,压缩空气加至1 500 m3/h。

2.4 喷煤工艺增加连锁程序

喷煤罐的给煤阀、出煤阀、大放散阀、中放散阀、小放散阀、底部流化调节阀、锥部流化调节阀、稳压调节阀均为气动球阀,可以远程控制。设定以下三道连锁程序:一是根据高炉要煤量的不同,依次设定底部流化调节阀、锥部流化调节阀和稳压调节阀的开度,喷煤量越大,开度逐渐增大。二是实现喷煤罐的实际压力跟踪设定压力按程序进行调节,当罐压的实际值高于设定值6 kPa时,打开小放散阀,进行卸压操作,实际值等于设定值后关闭小放散阀;当罐压的设定值高于实际值6 kPa时,打开稳压调节阀进行补压,稳压调节阀的开度随着压力的增长而减小,实际值等于设定值后稳压调节阀开度降低为零。三是增加报警程序,当给煤阀、出煤阀没有正常打开会造成高炉停煤,放散阀打不开会造成罐压升高,影响喷煤速率稳定性,均增加报警程序,5 s打不开报警,岗位工手动干预可以保证高炉正常喷煤。正常生产时,高炉热风的压力控制为390 kPa左右,给煤阀设定连锁程序,罐压低于400 kPa时,阀门不能打开,即可防止热风倒流烧坏煤枪,避免安全事故的发生。

3 结论

(1)将高炉布料溜槽由圆弧形改为方形,增加了料面厚度,改善了炉料偏移的现象,使得煤气流分布均匀。优化布料制度去除中心焦,采用大矿批、低料速和平台+漏斗的布料模式,高炉煤气利用率达到了50%。

(2)喷煤罐出口安装加速装置和反吹管,解决了不走煤、停煤的问题,安装新小放散阀和稳压调节阀,实现喷煤罐罐压的自动稳定调节,大幅提升了罐压的稳定性,喷煤稳定率达到99.8%以上。

(3)风口直径由120 mm增加为130 mm,风口面积增加至0.424 7 m2,通过增加风口面积增加风量、氧量和喷煤量,达到高产、稳产、低耗的目的。

(4)根据高炉喷煤量的不同,逐渐调节喷煤使用压缩空气的流量,可提高喷煤速率的稳定性。喷煤工艺增加连锁保护程序可有效地降低事故发生的机率。