安钢烧结活性焦脱硫脱硝制酸系统存在的问题及处理

2022-10-17贺志国关红兵陈志兵

贺志国 关红兵 陈志兵

(安阳钢铁股份有限公司)

0 前言

活性焦烟气脱硫脱硝工艺因其脱硫效率高,可达95%~99%,同时兼顾脱除SO2、NOX、二噁英、重金属及粉尘等多种污染物的优势,得到了较好的应用和推广。脱硫后的副产物SO2气体可以制取硫酸,回收硫资源[1]。制酸工艺主要采用二转二吸或一转一吸流程。笔者主要对脱硫脱硝制酸二转二吸流程运行过程中存在的问题及处理方法进行了简要分析。

1 烧结烟气脱硫脱硝制酸系统运行状况

1.1 烧结烟气脱硫脱硝制酸工艺简述

来自烧结烟气净化设施解析塔的富硫气体送入净化工序,依次进入一级泡沫柱洗涤器,通过绝热蒸发降温、洗涤除尘、气液分离后进入冷却塔,利用稀酸板式换热器进一步对气体降温除尘后,进入二级泡沫柱洗涤器,在此除去其中的HCl、HF、NH3、尘等杂质,经一级、二级电除雾器,将其中的酸雾除去[2]。净化洗涤除雾后的富硫气体由干吸工序干燥塔脱除烟气中的水分进入转化、吸收工序,在钒触媒的催化作用下,SO2转化成SO3,用98%浓硫酸吸收生成硫酸产品。

1.2 制酸系统运行过程中存在的问题

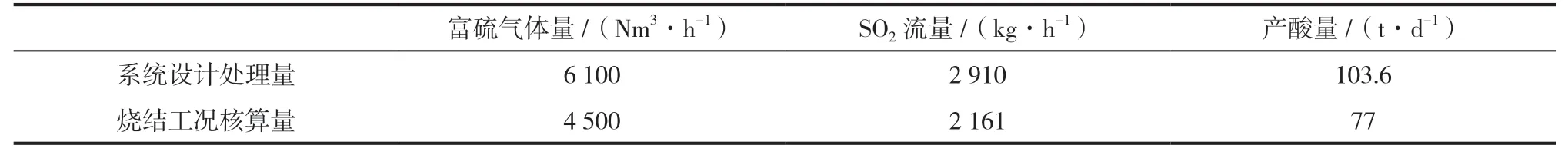

在生产过程中,制酸系统存在SO2气体浓度偏低,转化器后SO3气体浓度过低,放热反应不充分,热量平衡无法保证,产酸量不足,每日60~65 t,硫酸色泽较差,回收费用不足,运行成本升高的情况。需要对运行工况进行分析,根据分析结果有针对性的解决生产现状,实现制酸系统更为经济、合理的运行。富硫气体设计、核算参数对比见表1。

表1 富硫气体设计、核算参数对比

2 影响制酸系统运行质量的因素分析

2.1 解析塔解析效率偏低

活性焦再生一般采用加热法再生,即在隔绝空气条件下将富硫焦加热到400~460 ℃,释放出被吸附的SO2等,使活性焦重新获得吸附能力,再生后的活性焦称为贫硫焦。对解析塔进出口活性焦进行取样,取样的10批活性炭,通过艾士卡法检测全硫,判断分析循环活性焦的吸附性能和解析效果,见表2。

表2 解析塔进出口活性焦全硫分析

从表2可以看出,解析塔解析效率偏低,出口贫硫焦全硫含量超过2.1%。解析出的SO2总量减少,需要优化控制,提高解析效率。

影响活性焦解析的主要因素是解析温度和解析时间(解析量:活性焦循环量)、富硫焦硫容等。当活性焦被加热至400 ℃解析1 h后,活性焦解析效率为70%;当活性焦被解析2 h后,解析效率约89%;当活性焦被解析3 h后,解析效率约为96%,且趋势变化趋于缓和。活性焦解析效率与解析温度对应趋势如图1所示。

2.2 净化单元富硫气体气相温度偏高

制酸一级动力波(空塔)在绝热状态下,利用高温富硫烟气的热量蒸发循环稀酸中的水分,部分烟气显热转变为蒸发的那部分水蒸气的潜热,富硫烟气温度降低。在实际生产过程中,冷却塔出口温度达到42 ℃,一级泡沫柱溢流堰,冷却塔填料层、换热器堵塞,电除雾后含水率增加,干燥、吸收循环酸色泽变差[3]。

影响绝热冷却效果的主要因素有初始富硫烟气水分、冷却液温度、气液接触效果。从解析塔出来的富硫烟气水分越高,冷却后的烟气温度也就越高;降低稀酸液的温度,提高气液接触效果,有利于降低富硫烟气的冷却温度。

2.3 烧结烟气变化造成废水成分变化较大

为进一步降低成本和排放总量,烧结配料结构调整较大,配加了部分低品质矿和氨基添加剂,烧结烟气变化明显,对制酸系统造成较大的冲击,副反应增多。主要表现为废水pH值由1升高到4~4.5,碱液消耗量增加,盐分浓度升高。为分析净化系统存在情况,对一级泡沫柱循环洗涤液进行取样分析,结果见表3。

表3 一级泡沫柱洗涤液水质分析

从表3可以看出,一级泡沫柱废水中的硫酸(亚硫酸)含量为251.15 g/L,远超过同类行业14.99 g/L的范围。废水中有大量SO2溶解,导致净化后SO2气体浓度降低,且废水中含有大量HSO3-,当废水中和,加入碱时引入了阳离子,由于亚硫酸钠溶解度低于亚硫酸铵,产生的结晶物析出会堵塞后续管道设备。通过模拟蒸发试验结晶,结晶物中的亚硫酸钠组分含量为85%,硫酸钠组分含量为15%[4]。

由于烧结过程氨基添加剂的引入,分解出的NH3会与烧结过程中释放出的污染物进一步转化,如和NOX反应形成N2,与SO2反应形成(NH4)2SO3,与HCl反应形成NH4Cl等。涉及的化学反应:

因此,氨气最终可能会以 N2、(NH4)2SO3、NH4Cl、NH3的形式随着烧结烟气进入到活性焦烟气净化系统中。经过活性焦吸附、解析,随富硫气体带入净化洗涤工序后,反应生成NH4HSO3、NH4Cl进入废水中带出。

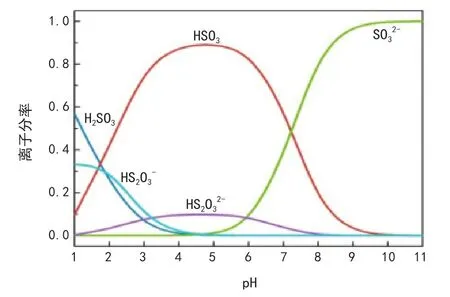

为防止SO2溶解或将废水中溶解的SO2排出,根据液相中S(IV)离子的离子分率图可知,要减少废水中SO2的含量,需调节废水pH值至2以下。S(IV)离子分率如图2所示。

图2 S(IV)离子分率

2.4 制酸转化干吸运行阻力升高

受制酸净化洗涤单元操作条件的影响,干燥、吸收塔内填料段及除雾段附着酸泥量增多,干燥塔内部阻力增加2 kPa,造成塔内下降液体和上升气流分布不均匀,气液接触效果下降。

随着气相介质条件的变化,干燥塔酸雾含量增加,氟离子、氯离子、碳粉夹带等,一吸塔、二吸塔存在塔内酸泥堵塞,运行阻力升高,分酸器均布效果减弱的情况。填料层气液相偏流,循环酸浓度分析仪故障,偏离控制范围,吸收效率下降。

3 采取的措施

3.1 优化解析塔操作参数

在生产操作中,将活性焦循环量控制在25 t/h,保证解析时间不小于2 h;提高解析塔加热段温度,由(430±5) ℃提高至(440±5) ℃;确保解析塔入口活性焦全硫分在3%~4.5%,排出活性焦全硫分不高于2.1%。

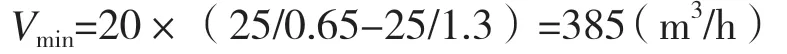

为确保解析塔内的惰性氛围,实现富硫气体的顺利导出,解析塔顶部最小运载氮气的流量为:

提高解析塔上下部氮气流量,由350 m3/h提高至400 m3/h。降低SO2气体分压,改善SO2解析条件。

3.2 调整净化单元作业制度

调整一级泡沫柱循环喷淋液出口和溢流堰排液管道压力,保障逆喷管内壁均布液膜,防止局部高温损伤,排空阀动作周期缩短1 h,冲洗周期间隔减少5 min。

结合净化单元操作工况变化情况,制订了接入烟气条件下循环喷淋液出口压力在150~180 kPa,停供烟气条件下压力<80 kPa的操作要求;冷却塔填料段海尔环填料增加厚度300 mm,冷却塔板式换热器实施板片周期清理。

3.3 增设酸化曝气吹脱装置

利用废水单元硫酸石墨稀释装置制备、引入30%浓度的硫酸进行酸化处理,调节溶液pH值至1,利用制酸废水池装置增设3W-0.9/7空压风机一台及配套池底曝气管道,引入压缩空气,用吹脱方法使HSO3-以SO2排出。制酸废水池顶进行改造及二次密封处理,敷设DN100管道汇集气体接入制酸SO2气体吹脱塔,实现SO2气体返回净化洗涤单元。脱硫制酸系统酸化曝气装置如图3所示。

图3 脱硫制酸系统酸化曝气装置

3.4 做好转化干吸塔内清理和参数控制

利用检修时间对干燥塔内的异鞍环、分酸器、丝网除沫器上粘附的酸泥进行了清理,同时对分酸器喷淋酸截面的异鞍环进行了增补填充处理。运行过程,干燥酸温控制在35~45 ℃。通过以上措施的实施,干燥塔运行阻力由3 kPa降低为1 kPa,SO2风机出口烟气含水量≤0.1 g/Nm3。

为提高吸收效率,实施了一级吸收塔、二级吸收塔循环酸槽、塔内填料段、丝网除沫器、纤维除沫器的检查。对影响吸收效率的酸浓、酸温进行了校对核查,清理槽壁、塔壁、异鞍环表面、除沫器表面附着的酸泥。建立了硫酸酸浓计仪控专业每15天一次校对,化验室每日校对的工作制度。

按照酸浓工作范围对吸收酸冷器阳极保护参数进行了修正,形成了根据烟气量、烟气温度条件变化动态调整酸冷器冷却水温度、流量的操作方案,确保吸收塔循环酸温度控制在75~85 ℃,吸收塔出口烟气温度70~80 ℃,吸收循环酸酸浓98.2%~98.7%。通过以上措施的实施,一吸塔、二吸塔运行阻力下降了1.5 kPa。

4 实施效果

通过以上改进措施的实施,解析塔出口贫硫焦含硫量降至1.8%~2.1%,活性焦解析效率达到90.7%,一级泡沫柱废水中SO2回送净化系统,废水中盐分浓度降低,结晶堵塞风险显著改善,废水中和加碱耗量降低了30%,冷却塔出口气体温度下降至33~36 ℃,电除雾器后酸雾含量<5 mg/Nm3,固体悬浮物含量<2 mg/Nm3,SO2气浓稳定在8%~12%的范围,硫酸产量增加至75~80 t/d,成品酸色度、透明度达到GB/T 534—2014一等品标准,措施实施前后参数对比见表4。

表4 措施实施前后参数对比

5 结论

(1)安钢烧结烟气活性焦脱硫脱硝装置的投产运行,实现了烧结机头烟气污染物的净化处理,达到了环保排放标准。但其稳定性也受到SO2回收硫酸制备生产线的制约,需要及时分析解析塔富硫气体工况条件的变化,保障回收转化效率。

(2)通过对解析塔解析效率的优化提高,对烧结工况条件改变引起的富硫气体成分差异进行分析,有针对性地进行了净化单元操作调整,制酸废水池增设曝气吹脱装置,改善废水中亚硫酸盐性态,回收溶解的SO2,提高净化洗涤单元后富硫气体中SO2气体浓度,优化干吸塔内填料气液接触强度,稳定酸浓、酸温条件,提高转化吸收单元的转化、吸收效率,实现了制酸装置的稳定生产。