热浸镀铝硅钢板白条缺陷形貌及成因分析

2022-10-17李伟刚

李伟刚

(马鞍山钢铁股份有限公司)

0 前言

热浸镀铝硅钢板——冷轧带钢经退火后浸入熔融的铝硅合金镀液中,浸镀一定时间后冷却,使其表面镀层为铝硅合金[1]。铝硅镀层钢板在耐高温、耐腐蚀方面具有显著的优势[2~3],并且具有良好的表面外观,应用于对高温环境有特殊要求的炸锅、烤箱等小家电中[4~5]。白条缺陷是带钢镀层表面连续的或间断的具有一定宽度的白色印记,这种缺陷不仅影响表面外观,而且对后续的涂装等环节具有严重的不良影响,因此,对于小家电来说,白条缺陷是不允许存在的。

1 试验材料与方法

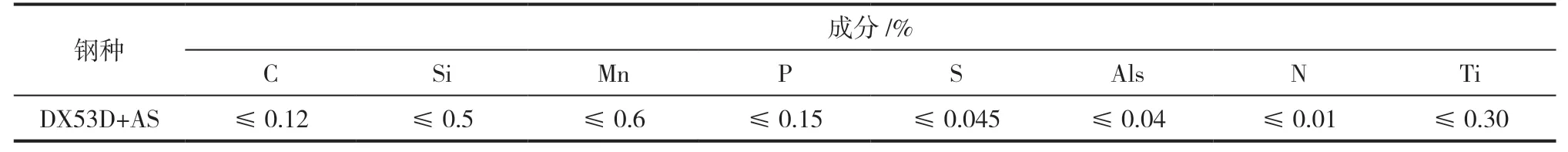

以连续热浸镀铝硅生产线存在白条缺陷的DX53D+AS为研究对象,缺陷材料来源于两个方面:一是来源于生产现场,二是来源于客户现场。其规格为1.5 mm×1 250 mm,化学成分见表1,镀层重量为单面40 g/m2。

表1 试验钢板化学成分(质量分数)

本试验将存在白条缺陷样板裁剪为不等尺寸数片,利用超声波清洗后,采用QUANTA450扫描电镜观察表面微区形貌,再利用VHX-900基恩士显微镜观察平面及三维形貌特征,之后,使用8%的氢氧化钠+少量缓蚀剂溶液腐蚀去掉表面的Al-Si镀层,观察基板的宏观形貌,最后利用扫描电镜观察其微观形貌。

2 白条缺陷形貌及原因分析

2.1 宏观形貌

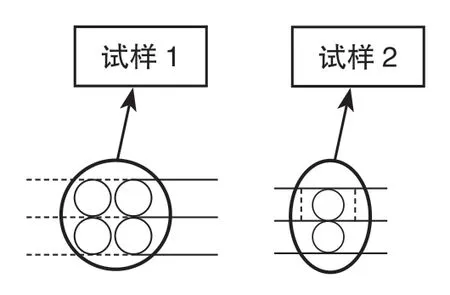

白条缺陷宏观形貌如图1所示。其中,客户处的缺陷样板为试样1,生产现场的缺陷样板为试样2。

联系人:李伟刚,工程师,安徽.马鞍山(243000),马鞍山钢铁股份有限公司技术中心实验基地; 收稿日期:2022-01-28白色条状物,缺陷较为严重,其中一条缺陷特征最为明显;试样2的缺陷程度次之,可见一条明显的条状缺陷。

图1 白条缺陷宏观形貌

2.2 SEM微观形貌

从图1可以看出,缺陷在长度方向上呈白色连续条状,宽约1 mm左右,距离带钢边部约15 mm,触及表面无手感;试样1目视可见两条较为明显的

白条缺陷的SEM微观形貌如图2所示。其中,图2(a)为试样1缺陷处低倍形貌,图2(b)为试样1缺陷处高倍形貌,图2(c)为试样1正常处低倍形貌,图2(d)为试样1正常处高倍形貌,图2(e)和图2(f)分别为试样2低倍形貌和高倍形貌。

图2 白条缺陷微观组织形貌

从图2可以看出,试样1缺陷组织处在低倍下无异常附着物,在高倍下其表面的Al-Si镀层“枝晶形”结构明显[6],镀层结构完整,为不完全光整形貌,而试样1正常组织处为典型的光整形貌[7];试样2在低倍组织下同样无异常杂质,在高倍下部分试样的“枝晶形”结构露出,此试样光整不完全,但与试样1相比,未光整程度较轻,这与宏观形貌观察的结论一致。由此可知,白条缺陷处部分区域未光整,缺陷处光整前镀层存在凹陷,导致光整时工作辊与带钢未接触,这种情况发生的原因与光整前辊系异物压伤表面组织或基板擦划伤有关。

2.3 光学微观形貌

白条缺陷的光学微观组织如图3所示。图3(a)和3(b)分别为试样1的平面和三维微观形貌,图3(c)和3(d)为试样2的平面和三维微观形貌。

图3 白条缺陷的光学显微镜组织形貌

从图3可以看出,试样1和试样2的缺陷组织明显与正常组织不同,其二维平面形貌缺陷部位呈现明显的痕迹状;其三维形貌缺陷处深度明显大于其周围的正常组织,且试样1的缺陷的深度与面积明显高于试样2。

2.4 腐蚀去掉镀层后的缺陷形貌

试样1和试样2为同种类型的白条缺陷,试样1的缺陷程度稍重。因此,对试样1开展了去除镀层的试验观察。白条缺陷样板试样1腐蚀前和腐蚀后的宏观及微观形貌如图4所示。其中,图4(a)和图4(b)为腐蚀前的宏观形貌及缺陷放大处形貌,图4(c)和图4(d)为腐蚀10 min后的宏观形貌及缺陷放大处形貌,图4(e)和图4(f)为腐蚀2 h后的宏观形貌及缺陷放大处形貌,图4(g)和图4(h)分别为腐蚀2 h后的白条缺陷低倍及高倍的SEM微观形貌形貌,图4(i)为腐蚀6 h后的宏观形貌。

从图4可以看出,腐蚀前的样板宏观上存在明显的白条缺陷;腐蚀10 min后,镀层去除表层部分,样板宏观上呈亮白色,此时镀层的光整形貌已被破坏,因此白条缺陷组织与正常组织均为未光整形貌,样板上观察不到白条缺陷;腐蚀2 h后,样板宏观上呈暗黑色,与白条缺陷对应的基板位置存在明显的长条状划伤,低倍微观形貌下可观察到镀层大部分被去除,缺陷对应的位置存在着明显的痕迹线,因镀层中的Fe-Al-Si三元合金相较难去除[8],高倍微观形貌下可观察到仍存在着部分镀层附着在基体表面;腐蚀6 h后,镀层已被完全去除,基板也被腐蚀,样板宏观上呈现暗黄色,白条缺陷消失不见。由此可知,白条缺陷的产生与基板的擦划伤有关。

3 讨论与措施

白条缺陷镀层存在着未光整形貌,局部有凹陷且基板存在着擦划伤痕迹线。根据分析结果,生产现场采取了以下措施:

(1)适当增加了光整轧制力及弯辊力,以提高光整程度,形成更完整的光整形貌;

(2)适当增加了气刀距带钢的间距大小,以增加凹陷处镀层的厚度;

(3)适当增加了镀后冷却段张力,调整锌锅辊位置,以增加带钢在热浸镀过程中的稳定性,减少带钢与锌锅辊的摩擦,在热浸镀前形成表面良好的基板。

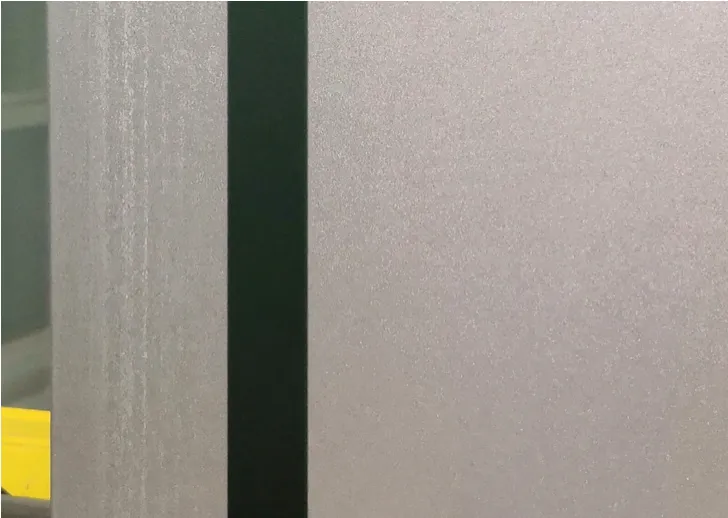

采取措施(1)、(2)后,在出口质检台处仍能看到白条缺陷(如图5所示);而采取措施(3)后,白条缺陷消失。

带钢在热浸镀过程中高速运动,会不可避免地产生抖动,抖动的带钢与锌锅辊摩擦产生擦划伤,在气刀喷吹冷却后,镀层局部凹陷,光整过程中局部位置形成不完全光整形貌,在宏观上表现为“白条缺陷”。通过增加镀后冷却段张力等手段,增加锌锅段带钢的稳定性,减轻带钢擦伤的倾向,可解决该缺陷。

图4 腐蚀前后的白条缺陷样板宏观形貌和微观形貌

图5 白条缺陷

4 结论

(1)白条缺陷在宏观形貌上呈连续条状,微观组织上无异常附着物,Al-Si镀层“枝晶形”结构明显,镀层结构完整,为不完全光整形貌,而正常组织处为典型的光整形貌。

(2)白条缺陷在光学显微镜下组织存在明显异常,与正常试样相比,其二维形貌呈现明显的痕迹状,其三维形貌深度明显较大。

(3)白条缺陷腐蚀2 h后,样板取样过程的表面擦划伤消失,而与缺陷对应的基板位置存在擦划伤,且低倍扫描形貌下,存在明显的痕迹线,腐蚀6 h后,因基板腐蚀,白条缺陷消失,确认白条缺陷的产生与基板在锌锅段的擦划伤有关。通过调整镀后冷却段张力等手段,白条缺陷消失,增强带钢在铝锅内的稳定性可避免此种缺陷。