甲醇发动机稳压腔结构对进气的影响研究

2022-10-30李凤阳何锋赵建峰王琳皓

李凤阳,何锋,赵建峰,王琳皓

(550000 贵州省 贵阳市 贵州大学 机械工程学院)

0 引言

随着国家、社会和个人对环保的重视以及化石燃料日益紧缺的趋势,新能源汽车成为汽车发展领域的一大热点[1]。甲醇燃料具有尾气清洁和优异的抗爆震性能,因此甲醇发动机汽车逐渐受到重视。

进气歧管与进气道是甲醇发动机进气系统的重要组件之一,其进气性能直接影响发动机缸内可燃混合气的形成及燃烧火焰的传播[2]。相关研究中,WEN[3]等计算分析了亥姆霍兹谐振腔、1/4 波长管和空气过滤器的参数灵敏度,总结了相关参数变化对进气系统性能的影响;耿杰基[4]等在GTPOWER 建立了四缸点燃式甲醇发动机的整机仿真模型,分析了进气总管、进气歧管的直径、长度等部分参数对甲醇发动机的影响。此外,针对进气道的长度、稳压腔的容积、限流阀的渐缩角及渐扩角等相关学者进行了很多研究[5-8],但是研究稳压腔结构对进气均匀性的影响较少。

针对侧置进气口甲醇发动机进气系统,基于Fluent 进行仿真计算,分析甲醇发动机进气系统内部流场,研究稳压腔相关参数对各个气缸进气均匀性的影响,对甲醇发动机进气系统结构设计具有一定意义。

1 理论模型

1.1 标准k-ε 模型

k-ε模型是应用最广泛的湍流模型,特别是在工业计算中。由于k-ε两方程湍流模型具有数值鲁棒性,因此在CFD 模拟中非常适用,并在传热、燃烧、自由表面和两相等多种流动中进行了测试[9]。标准k-ε模型作为一种半经验公式,由精确的湍流动能方程(k方程)和由经验而来的湍流耗散率方程(ε 方程)组成[10],如式(1)—式(2)所示。

湍流动能方程(k方程):

湍流耗散率方程(ε 方程):

式中:ρ——流体密度;t——时间;u——坐标轴上的速度分量;μ——湍流粘性系数;P——平均应力项;σε——ε的湍流普朗特数;σk——k的湍流普朗特数。

1.2 最大不均匀度方程

发动机进气不均性用最大不均匀度E表示[11]:

式中:Qmax——歧管出口质量流量最大值;Qmin——出口质量流量最小值:Qme——平均质量流量。

2 模型建立

2.1 技术参数

某型号直列四缸水冷式甲醇发动机部分参数见表1。

表1 发动机及进气系统部分结构参数Tab.1 Some structural parameters of engine and intake system

根据表1 参数建立侧向进气稳压腔模型,如图1 所示。

图1 进气稳压腔模型Fig.1 Model of inlet stabilized pressure chamber

2.2 网格划分及边界条件

将模型导入ICEM CFD 中,经过网格无关性验证后确定网格总数约30 万个。进气系统网格模型如图2 所示。

图2 进气系统网格模型Fig.2 Intake system grid model

将网格导入Fluent 中,加入湍流模型,壁面选取无滑移边界条件,进出口边界条件为压力进出口,湍流强度为5%。

定义进气歧管出口为out-1 至out-4,并定义进气系统的截面,如图3 所示。

图3 进气稳压腔截面与出口Fig.3 Inlet regulated cavity section and outlets

3 结果与分析

3.1 模型计算结果

通过仿真计算,得到模型相关截面的速度云图如图4 所示。

图4 模型速度云图Fig.4 Cloud map of model’s velocity

从截面A-A 的速度分布云图得到out-1、out-2、out-3、out-4 出口平均流速分别为53.42,86.80,91.70,96.34 m/s。通过截面B-B、C-C 看出,进气总管处速度最大,流体经总管流入稳压腔,速度逐渐减小,稳压腔末端速度最小。在截面C-C速度云图中,稳压腔与进气歧管的连接处缺少圆滑过渡,产生较大速度突变。

通过仿真计算得到模型相关截面的压力云图如图5 所示。

图5 原模型压力云图Fig.5 Cloud map of model’s pressure

由截面B-B 压力分布云图看出,进气总管处压力最小,稳压腔末端压力最大。由截面C-C 压力分布云图看出,在进气歧管与稳压腔连接处没有圆角过渡,产生压力突变。稳压腔内部压力变化梯度比较明显,在给定出口压力情况下,各个歧管压力变化梯度较小,压力分布比较均衡。

3.2 进气总管与稳压腔夹角的影响

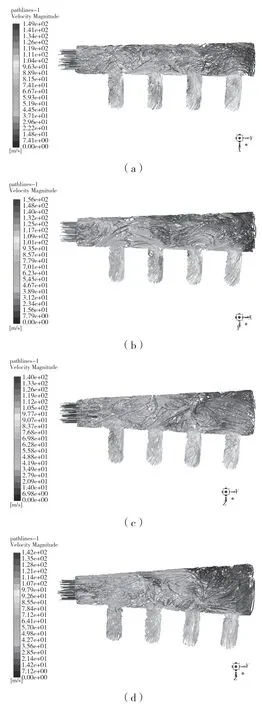

改变进气总管与稳压腔中心线之间的夹角,其他尺寸不变,设置相同的边界条件,通过仿真得到的不同夹角下的流线图,如图6 所示。

图6 不同夹角下速度流线图Fig.6 Flow chart of velocity under different angles

可见,以上4 个模型在气体经总管流入稳压腔时,由于总管与稳压腔有一定夹角,气体冲击稳压腔壁面,气体流动性明显增强,在out-1 与稳压腔的连接处气流被挤压,导致流速突然增大。随着夹角增大,气流在稳压腔壁面产生的冲击剧烈,产生较多的涡流区域。进气总管与稳压腔夹角为5°的模型在流动性提高的同时,产生的涡流更少,能量损失更少,具有更好的流动特性。

根据各歧管质量流量结合最大不均匀度方程可得,总管与稳压腔的夹角与最大不均匀度关系如图7所示,可知,夹角为5°时,最大不均匀度最小,各气缸的工作状态相近,可降低油耗,提高发动机使用寿命。

图7 总管和稳压腔夹角与最大不均匀度的关系Fig.7 Relationship between chamber angle and maximum non-uniform degree

3.3 不同稳压腔倾角的影响

在稳压腔的其他结构参数不变的情况下,改变稳压腔壁面的倾角,仿真得到流线图如图8 所示。可见,随着稳压腔倾角增大,稳压腔容积增大。随着稳压腔的容积增大,充量系数与转速的关系呈波动状。发动机处于低转速时,气体振幅略有下降;发动机处于中高转速时,波峰上升明显,并且波谷也有一定的增加,充量系数整体处于增加趋势[12]。但是倾角过大时在稳压腔末端低流速的区域较为明显,速度变化梯度较大,且存在大量涡流现象,产生较多能量损失。

图8 不同稳压腔倾角下速度流线图Fig.8 Flow chart of velocity under different inclination angles of pressure stabilizing chamber

根据各歧管质量流量结合最大不均匀度方程得到,稳压腔倾角与最大不均匀度的关系如图9 所示。可见,最大不均匀度先减小后增大,在夹角为2°时,进气系统的均匀性最好,各个气缸的进气量差距最小。

图9 稳压腔倾角与最大不均匀度关系Fig.9 Relationship between chamber angle and maximum non-uniform degree

4 结论

研究表明进气总管与稳压腔的夹角和稳压腔壁面倾角对进气均匀性的影响如下:

(1)进气总管与稳压腔的夹角增大有利于提高气体流动性,但是过大会产生较多的涡流。当进气总管和稳压腔的夹角为5°时,稳压腔内部的流体速度变化梯度小,进气均匀性好,能量损失较小。

(2)稳压腔壁面倾角增大有利于提高充气系数,但倾角过大会导致腔内流体速度梯度变化大。稳压腔倾角在2°时,各个进气歧管的进气量相差最小,进气均匀性最好,各气缸的工作状态最接近。