基于速度预测的锻造操作机大车定位控制研究

2022-10-17刘晨荣魏海涛张晓丽王宏亮

刘晨荣, 魏海涛, 张晓丽, 王宏亮

(兰州兰石集团有限公司 能源装备研究院, 甘肃 兰州 730314)

引言

锻造操作机作为快锻液压机组的关键组成之一,其性能指标直接影响液压机组的生产效率及产品品质。锻造操作机行走性能是衡量其性能的关键指标之一,行走液压系统作为典型的阀控马达系统,其负载惯量大,响应速度慢,平稳精准控制较为困难[1-5]。同时在其停车阶段存在较大液压冲击[6-8]、停车振荡等问题,降低了定位精度及停车速度,加速液压、机械元件损坏。为了改善操作机行走性能,国内外学者针对其液压系统设计及控制方法策略进行了广泛研究[9-13]。

本研究针对锻造操作机停车控制精度及振荡优化,结合乔志刚等[14]提出的快锻压机速度-位置复合控制思想及顾临怡等[4]研究成果,提出了基于速度预测的锻造操作机定位控制方法,本研究以某5 t锻造操作机为例,搭建其机械系统ADAMS模型、液压系统AMESim模型,基于联合仿真验证了基于速度预测的定位控制方法的有效性。

1 虚拟仿真模型搭建及参数校准

锻造操作机行走机械系统ADAMS仿真模型如图1,行走液压系统AMESim仿真模型如图2所示,表1中列出了液压系统关键元件参数。本研究中,AMESim模型中输出量为减速机输出扭矩T, 输入量为马达角速度ω、操作机速度v、位移s; 在ADAMS中选择驱动齿轮的角速度ω、位移s和速度v作为输出,输入驱动齿轮的扭矩T。

图1 行走机械系统ADAMS仿真模型

1.液压泵 2.电机 3.溢流阀 4.先导换向阀 5.单向阀 6.比例换向阀 7-10.单向阀 11.溢流阀 12、13.马达 14.减速机 15.转换接口 16.ADAMS接口 17-20.软管

表1 行走液压系统关键参数设置

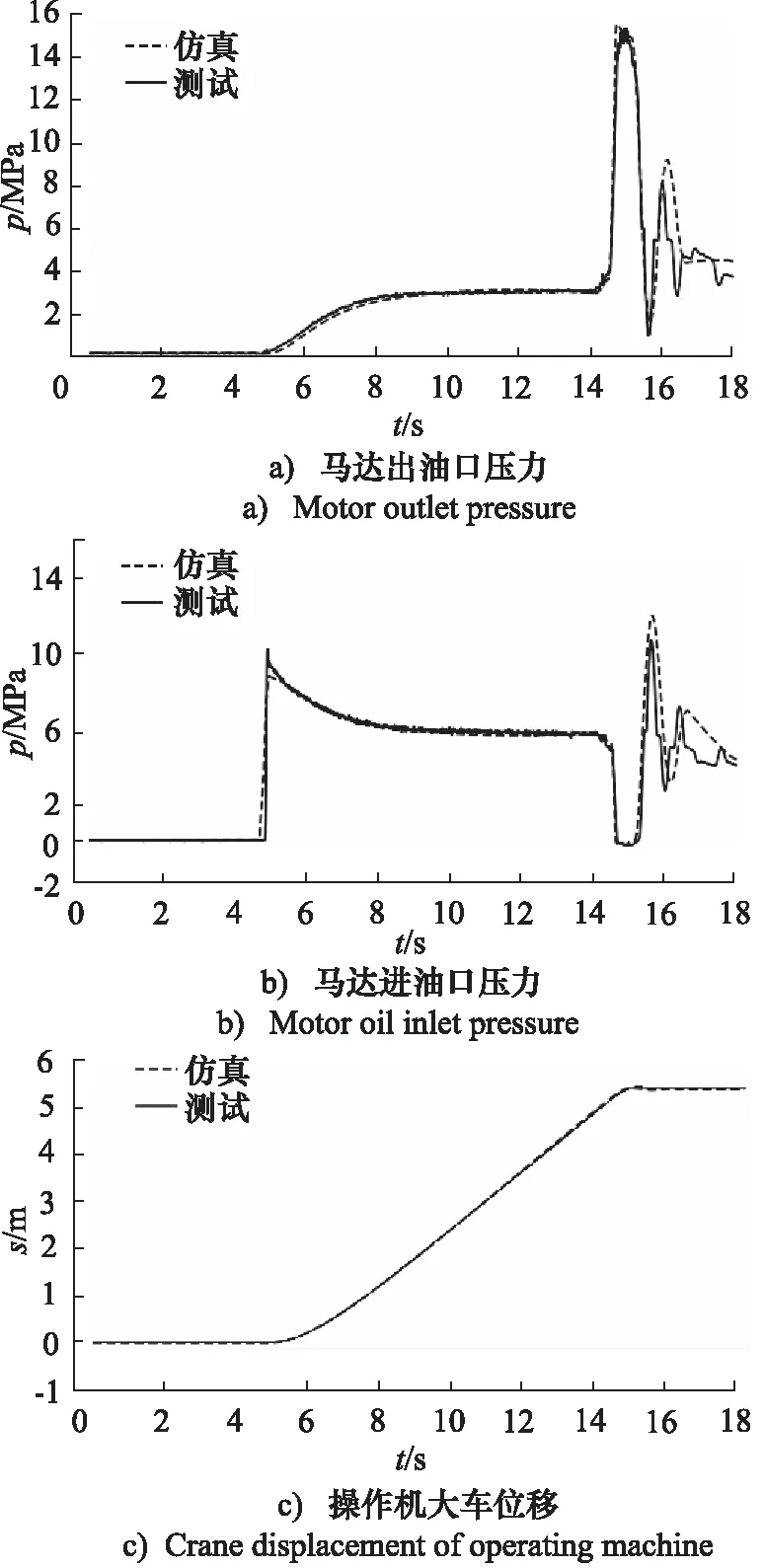

为了仿真模型准确可行,以实测液压阀控制信号为输入,对比仿真输出与实测的马达进、出油口压力曲线、锻造操作机位移曲线,调节机械系统、液压系统参数设置,最终结果如图3所示,仿真精度较高,联合仿真模型能够较好的反映实际系统。

如图3所示,在t=4.98 s时,比例阀全开,马达进油口压力瞬时升高至10 MPa;t=14 s时,比例阀开始关闭,由于大车惯性,马达出油口压力上升,进油口压力下降,马达开始反向制动;当出油口压力达到最大,大车速度降为0 m/s,但此时,由于马达出油口压力大于进油口压力,反向扭矩达到最大且大于操作机机械系统摩擦力,操作机在马达反向扭矩作用下开始反向加速,马达进油口压力上升,出油口压力下降;当马达进油口与出油口压力差达到最大时,大车开始正向加速,如此反复振荡运行,直至马达扭矩不足以克服系统摩擦时大车才稳定停车。

图3 仿真与测试对比曲线

综上,大车停车振荡问题主要由于马达反向驱动扭矩引起,具体表现为大车停车速度为0时,液压系统没有及时卸压。

2 停车振荡优化

操作机液压行走系统为典型的阀控马达系统,在实际控制中,依据经验提前分段减小比例阀开度,达到停车控制目的;但其停车距离长,停车精度低通常为±(5~10) mm,且容易造成停车振荡问题。典型的比例换向阀控制操作机停车过程,如图4所示。停车过程存在明显的振荡,约在15.1 s时,大车速度降为0 m/s,而此时马达出油口压力达到最大,进油口压力最低,马达反向驱动扭矩达到了最大。

图4 比例换向阀控制制动过程

操作机停车控制核心问题为马达出口压力控制,文献[4]中提出基于可控节流阀来控制马达出口压力,大惯量负载可平稳停车,在此不再赘述。

2.1 比例溢流阀制动控制

为了消除或减小停车振荡,在制动过程中大车速度降为0时,马达进、出油口压力差要尽可能的小,从而使马达驱动力远小于机械系统阻力,进而实现稳定快速停车。为达到这一目的,需要在速度低于某个速度时,控制马达出油口压力随着操作机速度的下降,让其接近于马达进油口压力。因此,可采用速度反馈比例控制电磁溢流阀,来达到平稳无振荡停车。

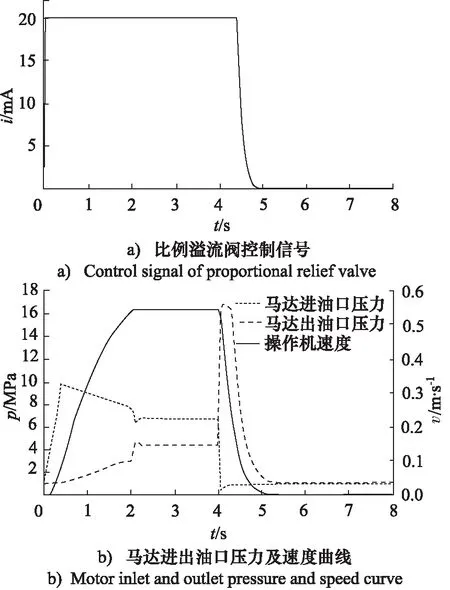

采用速度反馈比例控制溢流阀控制停车制动过程,如图5所示。为了分析比例溢流阀控制效果,仿真中比例换向阀在第4秒瞬时关闭,马达出油口压力达到上升至最大,进油口压力降低,马达开始反向制动,经0.5 s操作机速度降为0.092 m/s,开始主动控制马达出油口压力,经0.1 s后马达进、出油口压力分别为1 MPa,1.09 MPa(系统初始压力1 MPa),速度平稳降为0,由此可见,采用速度反比例控制可以实现快速平稳无振荡停车。

图5 比例溢流阀制动过程

2.2 速度反馈比例增益确定

综上论述,在制动阶段比例溢流阀控制信号可表示为:

Sf=|v|×g

(1)

式中,v—— 操作机行走速度

g—— 反馈控制比例增益

Sf—— 比例溢流阀控制信号

为了避免输入信号过大而损坏比例溢流阀电器元件,需要对Sf幅值进行限制:当Sf>Smax时,Sf=Smax,Smax为比例溢流阀电器元件允许最大值输入。

增益g越小,制动距离越大,随着g值增大,制动距离减小,当g值大于临界值glim时系统开始出现停车振荡。临界值glim可以通过试验测试或仿真等得到估计值。

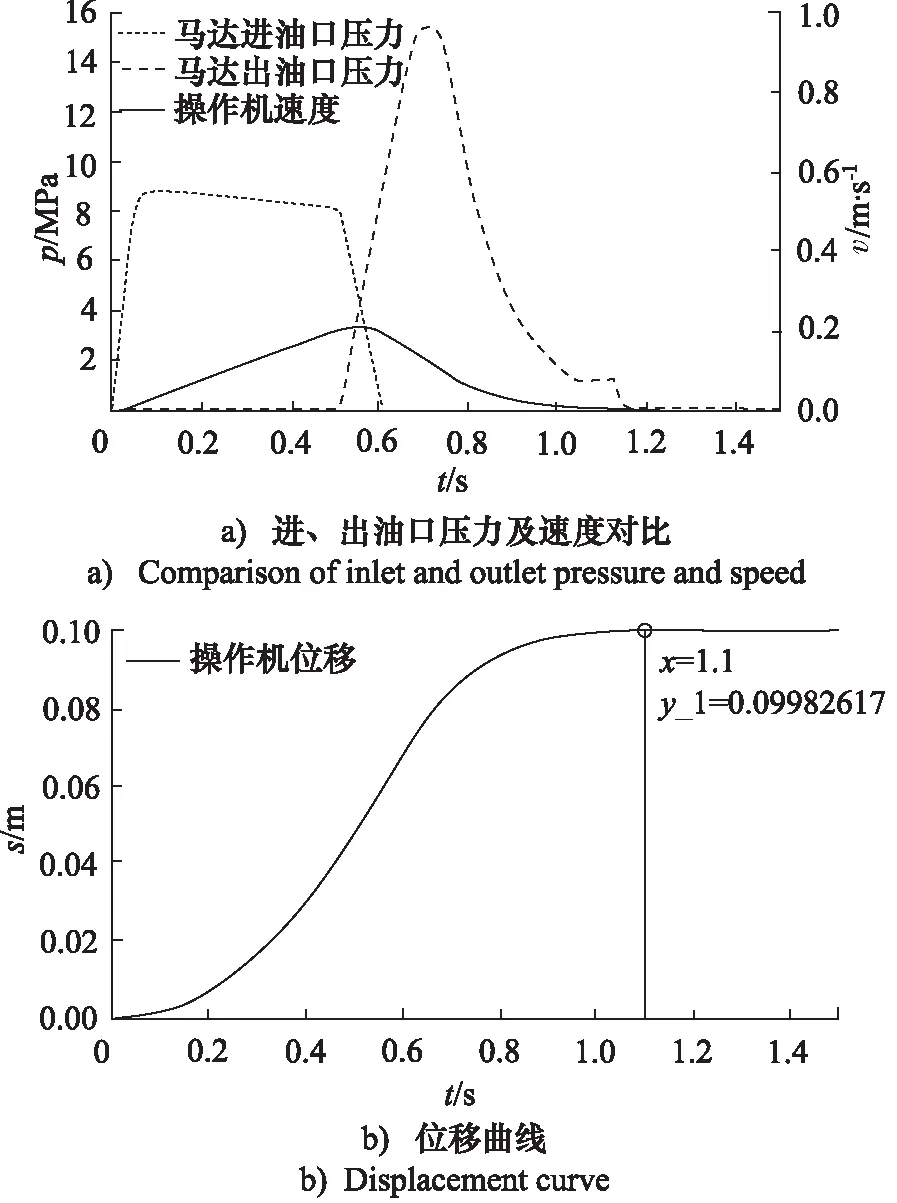

图6为不同g值时停车点附近局部曲线。当g>0.6时,出现停车振荡;当0.4 图6 不同增益g值停车位移局部曲线 经仿真分析,当g大于Smax/(vmax/10)时, 停车距离随g值的变化较小,本研究中g的最大值取: gmax=Smax/(vmax/10) (2) 为了避免停车距离过长,反馈控制比例系数g不易过小,本研究中g的最小值取: gmin=Smax/(3×vmax/10) (3) 锻造操作机行走速度越大,其系统动能越大,制动距离越长。系统制动过程中动能主要由液压马达反向制动消耗。不考虑油液温度和系统泄漏影响,根据锻造操作机液压系统设计,制动过程中主要由溢流阀控制马达制动压力,当溢流阀溢流压力不变时,操作机制动距离仅与开始制动瞬时速度有关。 为了避免停车振荡,本研究在引入停车振荡优化基础上(g≈(gmax+gmin)/3),根据速度预测制动距离。由于操作机制动过程涉及机械系统、液压系统,直接采用数学描述较为困难,利用联合仿真手段可以有效简化分析过程。利用建立的仿真模型,得到不同制动瞬时速度下制动距离。经大量仿真分析验证,制动瞬时速度与制动距离满足二次函数关系,如式(4)所示。 (4) 式中,ss—— 制动距离 vc—— 开始制动瞬时(比例阀完全关闭瞬时)操作机行走速度 a,b,c—— 由系统特性确定的常数 由于控制周期不可能无限小,开始制动瞬时,操作机当前位移距离目标位移值与预测制动距离值存在差值,差值在[-vmaxT,vmaxT]范围内波动,此差值最终表现为系统定位误差。 在制动距离预测分析中,引入停车振荡优化,比例控制系数g为定值,难以消除或减小定位误差。由于制动瞬时目标距离差无法改变,只能通过调整比例控制系数g在制动距离ss补偿一个变化量Δs,以减小制动瞬时目标距离差与预测制动距离差值,减小定位误差。在此引入比例控制系数g修正系数λ来调整制动距离变化量Δs。 经大量仿真测试分析,比例控制增益g一定时,修正系数λ与Δs的满足: (5) 经修正,反馈控制增益G为: G=g*λ (6) 速度预测+补偿定位控制流程如下: (1) 给定位移值s; (2) 根据位移反馈sb,计算距离差sd=s-sb; (3) 根据速度反馈vb,由式(4),计算预测制动距离sp; (4) 判断|sd-sp|是否小于vb×T,若|sd-sp|大于vb×T,则返回步骤(2),若|sd-sp|小于vb×T,跳转至步骤(5); (5) 计算比例增益修正系数λ,由式(5)给出; (6) 制动状态完全关闭比例换向阀,并主动控制比例溢流阀,比例阀控制信号由式(6)计算; (7) 检测速度反馈vb是否为0,若vb=0,则本次定位控制过程结束,若vb≠0,则返回步骤(5)。 以经校准的机械ADAMS模型、AMESim模型为控制对象,编写控制程序,进行仿真验证。 反馈控制比例增益g=0.2,根据测试,停车距离速度预测函数为: ss=0.000496v2+0.05787v+14.05 (7) 修正系数λ计算公式为: (8) 目标位移为0.1 m时,操作机速度与马达进、出油口压力对比曲线,如图7所示。 从图7a中可以看出,当行程为0.1 m小行程时,在速度为0.2 m/s时(未达到最大速度),操作机开始制动。从图7b中可以看出,最终停车位移为0.09983 m,停车定位误差为0.17×10-3m,制动过程无振荡。 图7 行程1 m的制动过程 目标位移为1.497 m时,操作机速度与马达进、出油口压力对比曲线,如图8所示。 从图8a中可以看出,当行程为1.497 m大行程时,经过1.9 s,操作机速度达到最大,此时操作机位移(sb=0.6 m)距离目标位移(s=1.479 m)为sd=0.69884 m, 预测制动距离sp=0.19589 m, Δs=|Ds-ps|= 0.6831 m,大于0.55 m/s×0.01 s= 5.5×10-3m,操作机以最大速度继续前行。在3.18 s时, 操作机位移(sb=1.30535 m)距离目标位移(s=1.497 m)为sd=0.1917 m。Δs=4.2×10-3m小于5.5×10-3m,操作机开始制动。若比例控制增益修正系数λ=1即未修正,则最终定位误差为4.2 mm。如图8b,根据式(8)增益修正系数λ=0.1511,最终停车位移为1.49724 m,停车定位误差为0.24×10-3m,表明比例增益修正系统对于减速系统定位误差是有效的。 图8 行程1.497 m的制动过程 本研究以校准后的虚拟模型为基础,对锻造操作机行走制动过程和定位控制进行仿真分析研究,提出了基于速度预测的锻造操作机行走定位控制方法,并得到如下结论: (1) 操作机停车制动振荡,可通过控制马达出油口压力有效解决,具体可通过速度反馈比例控制电比例溢流阀,达到操作机平稳停车,速度反馈比例控制系数,可根据操作机最大运行速度及比例溢流阀电气特性确定; (2) 当速度反馈比例控制系数一定时,操作机制动距离与开始制动瞬时操作机速度满足二次函数关系; (3) 引入速度反馈比例控制修正系数,在充分发挥系统性能的同时,进一步提高了操作机定位精度,仿真中定位精度达到±0.5 mm。

3 速度预测+补偿定位控制

3.1 制动距离预测

3.2 速度预测+比例系数补偿定位控制

3.3 控制流程

4 仿真验证

5 结论