食品海陆空冷链运输现状及研究进展

2022-10-17霍昳琳杨大章谢晶杨智康

霍昳琳,杨大章,3,4,谢晶,3,4*,杨智康

1(上海海洋大学 食品学院,上海,201306)2(上海冷链装备性能与节能评价专业技术服务平台,上海,201306) 3(上海海洋大学 食品科学与工程国家级实验教学示范中心,上海,201306) 4(农业农村部冷库及制冷设备质量监督检验测试中心,上海,201306)

随着经济的发展和生活水平的提高,我国人民对食品的生产和消费的需求逐步提升,对产品流通的需求也随之增长。中共十九届五中全会提出的加快构建以国内循环为主体、国内国际双循环相互促进的新发展格局的重大策略,推动了我国食品冷链运输的高质量发展[1]。根据《中国冷链物流发展报告(2021)》,当前我国果蔬、肉类、水产品等产品的年产量已超过10亿t,冷链运输的需求已超过2亿t,但目前能完成的运输量只能达到人民需求的1/4。

易腐食品的运输要求整个运输过程保持在适宜的温度范围内,而冷链运输基础设施的不完善、运输不流畅等原因都会导致大量食品的受损和腐败。据估计,全球约有1/3的冷藏产品在冷链运输的过程中腐败或失去商品价值。同时传统的制冷系统和设备的能耗较高,有限的能源不能满足日益增长的冷链运输需求。因此,我国食品冷链运输体系仍需发展完善,增强冷链运输基础设施建设,合理规划冷链运输路径已刻不容缓。

本文介绍了食品海陆空冷链运输的现状,介绍了吸附式制冷系统、光伏技术、蓄冷技术、真空绝热板、空气幕、多式联运等技术在冷链运输中的应用,总结了精确监控运输时冷藏室温度、优化冷链运输制冷系统、减缓冷运过程中温度波动、节约运输时间的方法和技术,并分别归纳了适用于海陆空运输的温度监测技术,为降低能源损耗、提高运输货物的质量及今后冷链运输的发展提供了参考与思路。

1 食品海陆空冷链运输现状

2020年我国食品冷链运输需求总量为2.65亿t,较2019年增长13.69%,近年食品冷链运输需求总量及增长率如图1所示[2]。此外,“小批量、多品种、高保鲜”已成为当前食品冷链运输的主导方向,GB 31605—2020《食品安全国家标准 食品冷链物流卫生规范》的实施更是对食品冷链运输过程中的交接、设施设备、包装及温控提出了要求,以达到更快捷、更高品质的运输效果。

图1 2015-2020年食品冷链物流需求总量[2]Fig.1 Total demand for food cold chain logistics in 2015-2020[2]

近年冷链运输设备的建设和完善、包装及温控技术的提出使我国食品冷链运输产业得到了蓬勃发展。目前我国易腐食品货物主要采用大型冷藏拖车通过公路运输,达到了70%以上;其次为水路运输,占比16.4%;铁路运输量占比9.8%,位居第3;由于航空运输存在局限性,占比最低。由于食品冷链运输对环境友好性、能源效率、可靠性和安全性的要求大幅提高,而道路运输会对环境造成影响。减少道路运输的运输强度,将其与更高效、更清洁的铁路和水上运输结合可以得到更有发展潜力的运输方式——联合运输。

发展冷链食品的联合运输新技术,可以减少运输过程中成本、二氧化碳排放量和能源消耗。因此,我国正在积极建设发展联合运输,尤其是对接海上运输和铁路运输,形成海—铁运输体系。海上运输和铁路运输的无缝衔接,不仅能降低公路运输的占比,还能够避免改变运输方式时对产品造成的损耗,提高冷链运输产品的质量。天津拥有3条通往内陆港口的集装箱海—铁联运通道,是我国“一带一路”重点建设的多式联运节点之一。SONG[3]介绍了天津港集装箱海—铁运输的发展现状,并提出了投资港口与火车站无缝衔接建设天津港海铁联运信息平台,缩短运输时间的优化策略。SUN等[4]从铁路运输、港口运营等方面分析了厦门港集装箱海—铁联运发展中存在的问题,并提出了加强海—铁联运基础设施和发展平台建设,减少中间环节,降低成本等措施,从而充分实现海—铁联运全过程的信息覆盖。

而多式联运码头的整体性和有效性受运输时不同运输模式间卸载货物能力的影响[5]。LIZBETIN等[6]论述了多式联运码头装卸设备的设计方法,并提供了确定多式联运码头运营需求的计算方法。SU等[7]对国内外主要空港城市的空—铁联运进行了比较,提出了缩短空铁枢纽之间的距离,大力发展空—铁货物运输的建议。多式联运的发展对进一步优化物流环境、促进物流业发展具有重要作用。采用多式联合运输技术,比如连接铁路运输和水上运输来达到更加环保和有效的中长途货运模式,以最大限度发挥特定运输方式的优势并满足准时、灵活且节能的特征。

2 冷链运输中新型制冷系统

2.1 吸附式制冷系统

当前冷链运输设备主要通过由燃油驱动的蒸汽压缩系统进行制冷,这加剧了能源危机和环境污染。吸附式制冷系统可以吸收低级热能,如太阳能、发动机余热或地热能等,以产生制冷能力。PAN等[8]建立了一种SiO2-H2O吸附式制冷机,该设备能够吸收发动机余热,降低制冷系统的能源损耗。但传统废弃余热的固体吸附式制冷系统要求吸附剂能够在低排气温度下解吸,系统工作范围较小,不能满足食品冷链运输过程中的制冷需求。

采用两级固体吸附式制冷循环可以使固体吸附式制冷系统在低排气温度下稳定运行。GAO等[9]提出了一种使用MnCl2/CaCl2-NH3作为工作对的吸附式压缩系统,在冷凝器和MnCl2吸附床之间增加了CaCl2吸附床,显著降低了系统的解吸温度,提升了系统的制冷系数,并有效降低冷链运输成本。AN等[10]对MnCl2/CaCl2-NH3吸附式压缩系统进行了测试,证实了在较低的排气温度下,两级吸附式制冷循环的适应性更强,制冷效果更佳。

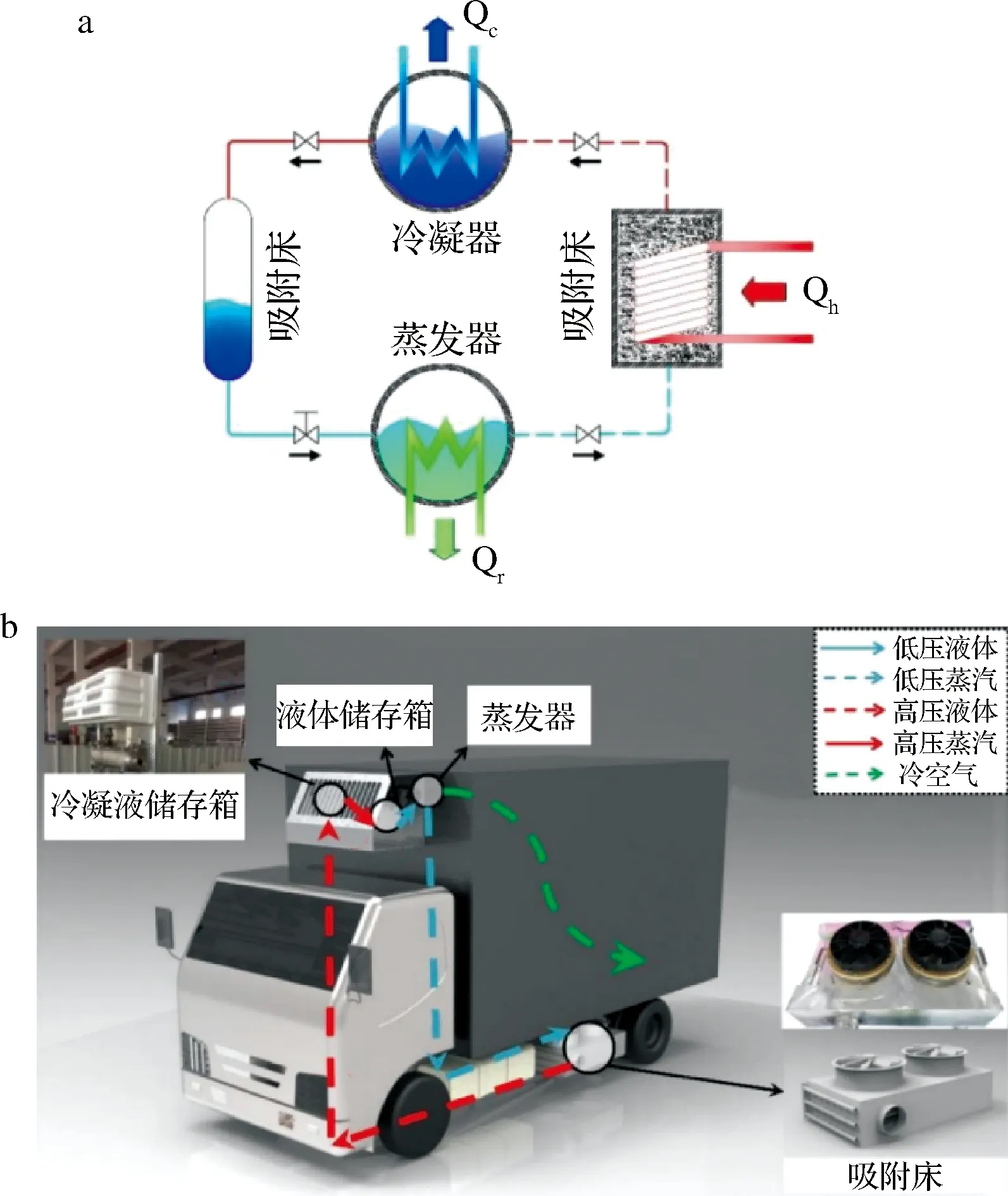

由于多盐吸附剂在低排气温度和高环境温度的极端条件下具有良好适应性,相较于传统固体吸附式制冷系统工作温度区间更大,GAO等[11]提出了一种用于冷藏车的CaCl2/MnCl2多盐吸附剂冷冻系统,系统与模型如图2所示。结果表明,该吸附式制冷系统能够满足极端环境下轻型汽车冷链运输的要求。此外,使用SrCl2-NH3作为工作对进行混合固体吸附压缩制冷循环,也能够有效地解决固体吸附循环的应用限制问题,并实现更高的制冷系数[12]。

a-吸附制冷循环;b-冷藏车模型图2 冷藏车化学吸附冷冻系统[11]Fig.2 Chemisorption refrigeration system for refrigerator truck[11]

2.2 光伏系统

随着人们对冷藏食品需求的增加,实现冷链脱碳是维持食品冷链运输可持续性的重要事项。在运输设备上安装光伏板以利用太阳能、促进可再生能源在冷链运输中的应用,可以提高冷链运输的可持续性,降低冷链运输对环境的影响。MENEGHETTI等[13]提出了一种应用于半挂式冷藏车的光伏综合输送系统,系统由安装在半挂车车顶上的光伏板、电池组和电力转换系统组成。测试结果证实了用屋顶光伏板取代柴油发动机,来为冷链运输车的制冷系统提供燃料的可能性,其中每月冷链运输所需能量如图3所示。

图3 一年中每个月运输冷藏食品过程中能量的需求[13]Fig.3 Energy requirements for transporting refrigerated food each month of the year[13]

此外,由于在长途运输中,车辆会跨越不同气候条件的区域,对制冷需求和光伏能量的转换造成影响,MENEGHETTI等[14]还开发了一个多周期、多区域的优化模型,能够根据送货路线的特点来确定运输设备所需光伏系统的大小。冷链脱碳正在成为实现可持续发展的优先目标,光伏技术的出现促进了可再生能源的利用,为实现可持续性的经济和环境发展提供了强有力的手段,在减少化石燃料消耗和相关温室气体排放方面具备巨大的潜力。

2.3 应用蓄冷技术的制冷系统

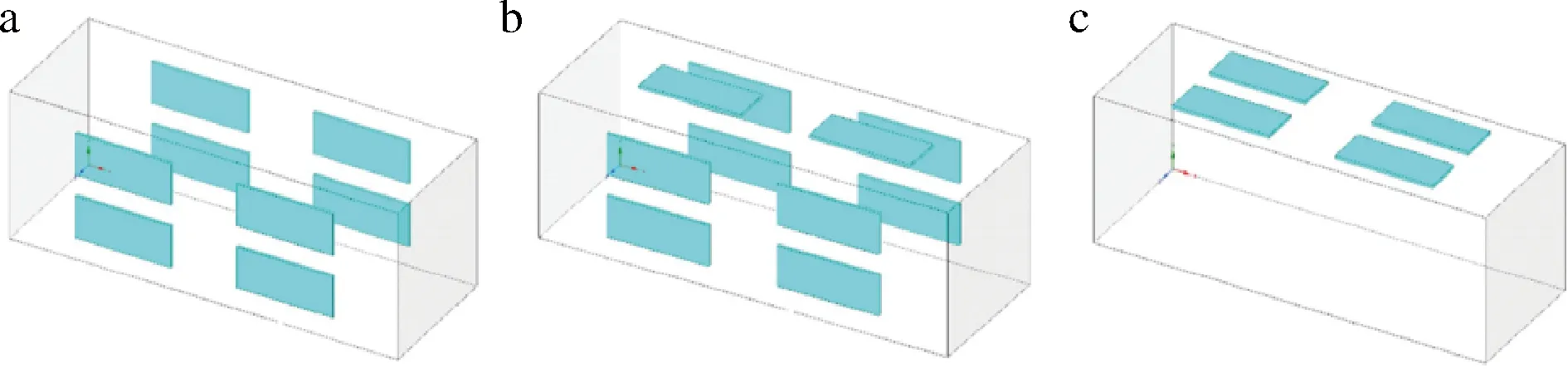

在食品冷链运输的装卸过程中,冷藏室的温度波动会影响易腐食品货物的品质。使用蓄冷技术可显著降低开启冷藏室门所需的冷量,缓解温度波动,从而确保运输产品的质量和安全性[15]。因此,在食品冷链运输设备中添加蓄冷板可以提高制冷系统的寿命并达到节能和减少温室气体排放的目的。针对冷藏车,BEN TAHER等[16]评估了食品冷藏运输车在门打开和关闭状态下的气流组织,尝试将不同的相变材料集成在同一块蓄冷板中,来储存冷藏车运行期间所需的冷量并释放。此外,RADEBE等[17]研究了低温范围内应用蓄冷板的特性,对3种不同的共晶板布置方式进行了模拟,如图4所示,结果表明在两侧厢壁分别布置4块蓄冷板时模拟效果最佳,能够在前5 h内保持良好的温度并维持食品的质量。JEONG等[18]对装有3块蓄冷板的冷藏车进行了内部传热的模拟和分析,结果表明在运输车顶部串联放置蓄冷板可以更好地提高运输的性能,缓解车门频繁启闭对车内环境温度造成的影响。

a-两侧厢壁分别布置4块蓄冷板;b-两侧厢壁分别布置4块 蓄冷板,厢顶布置2块蓄冷板;c-厢顶布置四块蓄冷板图4 三种不同的蓄冷板布置方式[17]Fig.4 Three different cool storage plate layout methods[17]

在铁路运输集装箱中应用蓄冷技术可以减少行驶时的能源消耗,并缓解集装箱中的温度波动。刘国丰[19]提出了一种新型的应用于铁路集装箱的蓄冷板,使用该蓄冷板会大幅降低能源消耗,这对提高铁路运输的市场竞争力尤为重要。但共晶冰的生成会对蓄冷效率产生负面影响,这要求研究人员优化蓄冷板的结构,规划蒸发盘管的位置,强化蓄冷板内部的导热,从而避免共晶冰的生成[20]。

3 冷链运输中围护结构新技术和新材料

3.1 使用隔热材料的冷链运输设备

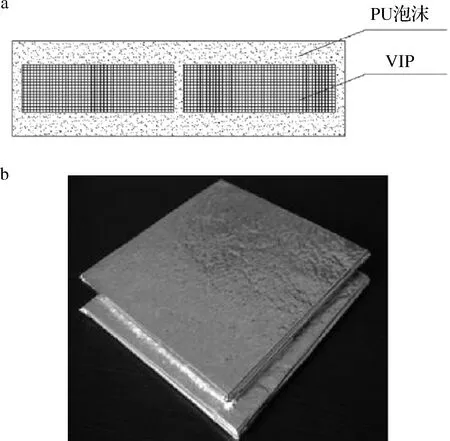

使用隔热材料作为冷链运输时的壁面或容器材料时,能够降低运输过程中的能源消耗,并在空间上占据优势。作为隔热材料之一,玻璃纤维芯真空隔热板具有热导率较低、薄且质量轻的优点。为了提升海运集装箱箱体的隔热能力,ZHENG等[21]提出了一种用于船用冷藏集装箱玻璃纤维芯真空隔热板的碳基吸气剂的制备方法,来降低海运冷藏集装箱船的能源消耗。该玻璃纤维芯真空隔热板的芯材由二氧化硅、气凝胶、聚氨酯泡沫和玻璃纤维组成,如图5所示。此外,谢雨等[22]提出了一种单拉式舱口盖,其舱口盖和舱口围使用隔热材料,保护了船内海产品的品质,并提升了航行过程中的经济性。

针对陆上运输,GAEDTKE等[23]提出了在冷藏车壁中加入真空隔热板的方法来降低燃油消耗和相关排放,并应用玻尔兹曼方法对冷藏车厢内环境进行了模拟。结果表明真空隔热板的加入能够将所需冷却能量减半,并有效减缓冷却操作期间冷冻货物的温度变化。KUMAR等[24]也对采用轻质隔热材料制造的厢式冷藏车进行了试验分析,并测试了冬夏两季冷藏车的性能。结果表明,使用轻型复合隔热材料制造的车辆,排放量减少了90%,行驶距离也有所增加,这为未来设计食品冷藏运输设备提供了一种经济高效的方法。

a-玻璃纤维芯真空绝热板结构;b-玻璃纤维芯真空绝热板样式图5 玻璃纤维芯真空绝热板[21]Fig.5 IP composite plate[21]

3.2 使用空气幕墙的冷链运输设备

在食品的冷链运输过程中,渗入空气产生的热负荷占据了运输时冷藏总负荷的80%以上,而冷藏车开门期间的热空气渗透约占总制冷负荷的34%。实施空气幕可以有效减少空气渗入,降低冷藏设备的能耗。ZOTELLI等[25]提出了一种线性规划模型来确定冷藏车冷却装置的最佳工作温度,并采用空气幕来维持冷藏室内温度,以最大限度地减少热空气渗透的影响和开启车门造成的能源消耗并保证运输过程中的食品品质。

RAI等[26]研究了空气幕在冷藏车开门过程中对自然渗透的保护机制,如图6所示,分析了在车门开启过程中,有无气幕保护的冷藏卡车车身内的气流组织,对不同的空气幕速度进行了测试。结果表明,使用实验中系统时,空气幕速度为3.1 m/s时节能效果最佳,能够降低48%的能耗。BEN等[27]也提出了使用气幕来优化打开冷藏车车门时的能耗和冷却时间,考虑不同的装载场景,结果表明使用气幕能够大大减少能耗。

a-冷藏卡车车身模型;b-空气幕模型图6 带空气幕墙的冷藏卡车模型[26]Fig.6 Geometry of the truck body with an air curtain[26]

4 冷链运输中测控系统新技术

由于部分食品对温度变化特别敏感,即使处于同一冷链运输设备,不同区域存在的温度差异也可能会对食品的质量造成影响。为了降低温度对食品质量的影响、防止食品变质、降低运输损耗,在冷链运输时需要对食品配送的所有过程进行准确的温度测量和监控。KALABANO等[28]介绍了一种安装在移动铁路耦合平台上的冷藏集装箱温度监控系统,原理如图7所示。该系统不仅能够实时显示制冷设备的温度,还能对冷藏集装箱运输过程中可能出现的紧急情况进行操作监控和报警。

图7 远程监控自动化系统原理图[28]Fig.7 Schematic diagram of remote monitoring automation system[28]

由于现有的温度记录仪使用导线接收温度数据,得到的结果需要根据电缆长度校正电阻误差,同时在低温环境下温度计测温的测量精度低。为了提高测量数据的精度,BUDIYANTO等[29]提出了一种应用于冷藏集装箱的模拟方法以确定集装箱内的温度分布,并探讨了风管入口速度变化对冷藏集装箱内冷却速度的影响来保证冷藏性能。MAZUR等[30]比较了2种模拟测温方法并测试了航空运输托盘的稳定性。使用该方法可以测试对运行时间有要求的、运输食品形状不规则的、具有差异性的运输过程的温度分布,提高了传统模拟的运行精度。表1总结了部分适用于不同场合的冷链运输设备温度场和速度场的测控技术。

表1 适用于不同运输方式的测控技术Table 1 Applicable temperature monitoring methods for different modes of transportation

5 总结与展望

本文总结了食品海陆空冷链运输的发展现状,归纳了化学吸附制冷系统、光伏技术、蓄冷技术在食品冷链运输中的应用,介绍了共玻璃纤维芯真空绝热板、空气幕等应用于冷链运输设备围护结构的新技术、新材料,提出了精确监控运输时冷藏空间的温度、优化冷链运输制冷系统等测控方法和技术。

当前我国70 %以上的易腐食品货物使用大型冷藏拖车进行公路运输,但其存在能耗大、成本高、效率低、环境不友好等问题。联合运输将道路运输和更加高效、清洁的铁路运输和水上运输相结合,可以减少冷链运输的能源损耗,降低碳排放量。如何加强联合运输的基础设施和发展平台建设,健全冷链运输的相关行业标准,规划联合运输的线路和节点,实现各运营系统的自动对接,实现更加环保高效的中长途货运模式,是未来仍需解决的问题。

在新型制冷系统方面,吸附式制冷系统能够吸收低级热能并进行制冷。两级吸附式制冷循环和多盐吸附剂的应用使制冷系统在极端条件下具有良好适应性,实现更高的制冷系数。光伏技术的应用是实现冷链脱碳这一目标强有力的手段,其在促进可再生能源的应用和减少温室气体排放方面潜力巨大。此外,蓄冷技术可以减缓启闭冷藏室门时的温度波动,确保所运输食品的品质并降低能源损耗,但生成的共晶冰会降低蓄冷的效率。未来需继续改进吸附式制冷系统,进一步开发复合吸附剂并寻找与之匹配的工作对;发展光伏技术,并结合光伏系统与运输设备送货路线的特点,将其运用到实际运输当中;优化蓄冷技术,强化蓄冷板内导热,避免生成共晶冰。

在围护结构的技术和材料方面,使用更轻、更薄、热导率更低的真空隔热材料,能够有效降低排放量,为未来食品冷链运输提供了一种经济高效的方法。此外,使用空气幕在冷链运输过程中开门时保护气流组织,也能够显著降低能源损耗,但空气幕速度和方向对开门时自然渗透的保护机制值得进一步思考。

在冷链运输温度场、速度场测控技术方面,在运输过程中对食品进行准确的温度测量可以维持食品品质、减少运输损耗。但目前温度计存在电阻误差,测量精度低,使用数值模拟的方法可以提高测量数据的精度,更具现实意义。冷链运输行业的节能发展和优化,是符合所有行业及个体实体的利益的,也是符合整个社会集体利益的。因此,冷链运输领域仍需探索针对性的、持续性的新技术与方法。希望本文能为今后冷链运输的发展、节能设计和提高运输产品的质量、降低运输损耗提供参考。