柴油机调速系统典型故障案例分析

2022-10-15褚威威李仕炜

张 洁,褚威威,李仕炜

(青岛前进船厂,山东 青岛 266000)

在计划性修理中,柴油发电机组属于必修装备,其修理调试主要涉及到机电2个专业,系统较复杂。修后负荷试验中既要考虑柴油发电机组单机性能,又需要考虑到机组并网运行时的需求;既要考虑柴油机的调速特性,又要关注发电机的调压特性。本文通过梳理最近数年承修工程中出现的典型案例,结合基本工作原理总结出分析思路和处理措施,对后续工作开展提供参考。

1 调试前的准备工作

柴油发电机组涉及到机、电、管多专业,其中调速系统属于典型的电液一体化闭环反馈系统。调试前的准备工作非常重要,针对性的准备工作可以快速准确定位故障,提高调试效率。准备工作从图纸、工具、人员配置等方面描述如下。

1)技术资料准备。调试前需提前准备柴油发电机组相关技术资料、主要包括技术说明书、接线图,梳理并实际确认调速信号、调压信号的信号走向图。技术资料准备不充分会导致现场调试压力骤增和调试时间延长,影响生产节点。

2)工装具准备。调试前需要准备对应的专用工具,普通调试万用表、信号模拟器、常用电工工具即可满足要求。当遇到问题需要进一步确认分析时,需要用示波表测量实际信号的波形和幅值。

3)人员配备。调试人员应熟悉系统,有丰富的实践经验。

2 柴油发电机组典型案例分析

结合近年来柴油发电机组调试过程中出现的典型案例,其故障分析和处理措施如下。

1)16V396TC53型柴油机启动过程中转速无法正常升至额定转速。该型柴油机配置DYNA系列电子调速器,柴油机启动后升速慢,需要约20 s使转速升至额定值。

(1)检查发现启动用空气压力正常,吹车发火转速正常。

(2)检查发现启动过程中执行器油门位置约为7格,正常启动油门应在10格附近。

(3)手动停机后进一步检查,发现齿条连杆卡滞。

(4)对调速器执行器及齿条连杆进行拆卸、清洁等处理,重新安装后启动,启动供油量达10.5格,空车油门回落到3.5格,此时,柴油机工作正常。

2)16V396SE84型柴油机游车。该型柴油机配置R082型电子调速器,该调速系统具备自检功能,可以通过人机对话装置进行监测和调整。柴油机修后怠速游车,升至额定转速后游车现象仍然没有消失。

(1)检查发现转速传感器安装距离为0.4 mm,转速传感器信号波形幅值和信号电缆绝缘均正常。

(2)调速系统参数设定对比其他机组无异常。

(3)调速系统R082控制箱左右机对调后游车现象没有变化。

(4)检查柴油机油路,发现I号和II号高压泵之间、靠近II号高压泵方向的油量连接杆紧固螺栓未上紧,导致空车磨合时实际供油量波动,柴油供油量不稳引起游车。

(5)对连接杆紧固螺栓按照工艺上紧后试验,柴油机工作正常。

3)16V396SE84型柴油机启动后,转速在500 r/min时无法继续升速。

通过软件调取该型柴油机燃油限值参数,并对照其调速器燃油限值,发现柴油机转速为500 r/min时,4台柴油机的燃油齿条位移均为7.0 mm,不存在电气参数设置过低的情况。在无法判断高压油泵是否存在供油量不足的情况下,将该参数修改为7.5 mm,燃油齿条位移提高0.5 mm。再次启动柴油机,故障现象消失。将参数改回7.0 mm,故障复现。

柴油机维修后机械性能可能发生变化,电气参数也要进行调校,使机电匹配,否则也可能引起故障现象。若非单纯的机械或电气故障,则属于机电参数匹配问题,需要机电综合进行分析考虑。

柴油机启动过程中燃油齿条限制作用导致转速无法超过500 r/min临界点,不能转入下一启动过程。可通过手动推燃油齿条的方法,瞬间加大柴油机供油量,如果转速可正常上升,基本上可判断故障为燃油限值设定过低导致。

经与柴油机厂家沟通,通过人机对话装置将燃油限制曲线放宽0.5格,柴油机启动工作正常。

4)TBD604BL6型柴油机偶发性降速。柴油机配置DYNA系列电子调速器。柴油发电机组使用过程中、空载和带载工况下都存在转速突然下降后迅速回调现象。

根据柴油机转速先降后升的特点,观察转速波动时柴油机供油齿条动作情况,转速波动时,燃油齿条会有突然下落后回调的动作,分析波动时柴油机因供油量突然减少而掉速。

(1)检查转速传感器外观无损;测量转速传感器感应线圈阻值在正常范围内;测量信号线绝缘值正常。

(2)用示波表测量机组运行时转速传感器信号为幅值稳定的类正弦波。

(3)检查调速控制回路,发现机体上接线盒内执行器线圈的信号线未拧紧。柴油机运行期间,因为振动偶发,使信号线与接线柱开路造成执行器线圈瞬时失电,执行器失电后,柴油机因为供油量突然减少而转速突降,然后又因为接触恢复,调速器再将柴油机回调至设定转速。检查紧固调速回路接线,柴油机工作正常。

柴油发电机组出现转速波动时,首先观察波动的初始趋势,如果波动总是降速后回调,则应该首先检查电控系统油门控制信号回路的导通性和绝缘性。同时应注意如果燃油系统不畅,严重时会出现空车和轻载时正常、重载时转速波动的现象。

5)MTU8V396TE54型柴油机无故障停机。该型柴油机使用过程中出现无故障停机现象,监控系统无报警,检查机组和控制系统无异常后重新启动,工作正常。

柴油机断油、断气都可导致停机。梳理技术资料发现正常停机时通过断开调速器电子盒电源,使电子调速器执行器失电归零,断开柴油机供油回路,使柴油机因为缺油正常停机。紧急停机流程为执行正常停机动作的同时关闭停车空气挡板,通过同时断油和断气使柴油机快速紧急停机。

(1)检查发现柴油机机体的停车空气挡板未动作、停机时转速下降至发火转速后停机,现象与按下停机按钮后的正常停机时间接近。

(2)梳理多次停机现象,发现故障停机时柴油机存在单机负荷较大的共性,检查运行记录,发现3次停机时负荷分别为单机容量的60%、65%和68%,并有较长时间的稳定运行。

(3)检查柴油机调速回路线路绝缘情况,发现导通性正常。

(4)模拟试验各组件功能无异常,分析调速器执行器中供电回路的航空继电器,如果性能下降,大电流下常闭触点跳开会导致调速器失电,此时停机原理和动作与故障现象相同,监控系统无故障。通过更换新的继电器进行试验,并与厂家联系确认,该型柴油机机旁控制箱内控制电源的继电器设计冗余量不充分,长时间使用后性能下降,造成大电流情况下触点开路。已经有类似故障发生,当前情况下可通过更换备件,同时注意单机负荷连续运行时间,即可确保正常使用。

掌握柴油机正常停机和安保系统报警后紧急停机的原理,明白两者执行过程中的区别可对故障进行准确定位。柴油机无故障停机后应确认空气挡板是否关闭,如果关闭则检查安保及其他紧急停机联锁条件,如果挡板未动作则说明系统未执行紧急停机程序;监控系统未报警、空气挡板未动作,则可首先按照正常停机流程分析。

6)16V396SE84型柴油机启动失败。柴油机启动时,当曲轴转速超过启动转速时,调速器动作供油,使油气在柴油机缸内压燃,转速上升,采集飞轮端转速信号做反馈,与设定转速比较,使柴油机稳定在设定的转速值。

测量转速信号频率,结合飞轮齿数,可计算出实际柴油机启动转速。系统设定值为80 r/min,实测柴油机启动转速为78 r/min,柴油机未达到有效的启动转速而不投入工作。经与柴油机厂家确认并获得认可后,将系统设定值由原80 r/min修改为75 r/min(小于实测值),柴油机工作正常。

7)TBD604BL6型柴油机超速停机。该型柴油机修后试验首次启动时,转速未上升到额定转速就停机。

检查发现电磁脉冲转速传感器端部受损。典型的调速系统在接收到柴油机曲轴转速达发火转速时,会控制高压油泵给各缸内供油,增大柴油压力,使其升温自燃,使柴油机转速快速达到设定值。如果转速传感器安装距离过近,启动过程中未达到额定转速则端部可能受损,调速器失去转速信号,退出调速状态,油门控制信号复位,柴油机供油量归零,降速停机。

转速传感器的安装中,检验要求包括:手动盘车,齿顶对中;拧紧后回转90°~180°,锁定时本体固定不随动;手动盘车无卡滞;线路绝缘,传感器内阻正常,外观无破损。同时总结转速传感器安装的要素如下。

(1)齿顶对中,先拧紧转速传感器,再按照螺距逆时针旋转,确保安装距离为0.4~0.8 mm。

(2)手动盘车,确保能够及时发现卡滞并调整安装距离,防止安装距离过近。

(3)电动盘车或者气动吹车,用示波表监测转速信号波形,通常为类正弦波,幅值按照电子调速器不同有不同的要求,DYNA型电子调速器要求幅值电压大于3 V、典型值为18 V。安装距离过远可导致幅值过低。

8) MTU8V396SE54型柴油机更换新的转速传感器后无法正常启动。

柴油机启动需要燃油发火转速正常,气路、油路动作正常。油气条件具备后,吹车转速达到150 r/min,信号测量频率经换算已达发火转速,信号幅值2 V,MTU公司规定的调速器认可的转速信号有效幅值范围为3~60 V,顺时针旋转转速传感器30°,微调转速传感器安装距离,使其顶部与飞轮齿圈距离微微靠近,盘车时幅值达3.2 V,检查系统正常后再次启动柴油机,柴油机可正常启动。

转速传感器安装距离太远,调速器接收不到有效的发火转速信号,无法正常对各缸供油,无法使转速上升。若安装距离过近,易导致传感器端部与飞轮齿顶摩擦、碰撞受损。

9)TBD234V6型柴油机启动超速。该型柴油机先后2次启动后转速持续上升,达到2 000 r/min以上,超速保护装置未动作。

检查发现,因外力原因,2根安保用转速传感器信号线的其中一根接地,而该线路本应接到电子调速器输入端(2号端子)。这导致超速保护控制器内部2号端子与电源输入端(4号端子)负极相通,间接造成电源负极接地。

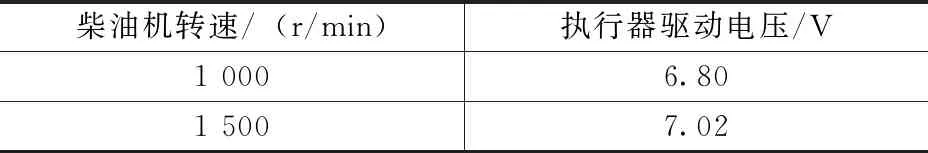

超速保护控制器与调速器共用电源负极,间接造成调速器内部电源负极接地,导致转速控制模块的场效应管被击穿、损坏,在调速器接通DC24 V电源后,始终有DC18 V电压输送至执行器,导致执行器油门开度最大。执行器正常驱动电压见表1,表1中,驱动电压为脉宽调制信号的有效值。所以,柴油机启动后转速持续上升,又因超速保护用转速传感器插头脱落,导致超速保护控制器未接收到转速信号,故未实现超速停车保护功能。

表1 执行器正常驱动电压

启动前应进行完整性检查和确认,确认油门齿条位置在零位。设备完成效应试验后,应做好防护,防止交叉作业造成损坏。

10)TBD620V12启动超速。该型柴油机配置DC2型电子调速器,可通过软件进行参数监测和调整,柴油机修后系统完整性检查和安保试验合格,启动柴油机后超速停车。

安保试验功能正常,超速时监控系统已正常执行紧急停机程序,分析为柴油机供油量过大导致超速。通过使用DC2型调速器调速软件,发现停机状态下燃油齿条零位反馈由于安装原因和机械零位不一致,电气零位对应机械“0+N”格供油量,导致启动时实际供油量过大,柴油机超速引起安保系统动作紧急停机。

部分调速器对零位的要求有联锁关系限制,R082型调速系统对零位有严格的标准,零位反馈标准值为1 V,误差值超过0.035 V时,调速器会提示调速器故障,禁止使用。DC2型调速器无此功能,因此修理回装后应进行零位标定后方可启动。

11)TBD234V6型柴油机副机启动后无法达到额定转速。该型柴油机配置ESG1000B型电子调速器,调速器故障,更换新调速器后柴油机额定转速低,调整速度旋钮,柴油机转速达不到额定值 。

该型柴油机额定转速为1 500 r/min,其对应信号频率为4.2 kHz、飞轮齿圈168齿。而更换的ESG1000M型调速器适用于飞轮齿数212齿的柴油机,此时,工作转速为1 188 r/min,即使转速有±100 r/min的调整范围,也无法调至1 500 r/min。按照原型号更换调速盒后,柴油机可以达到正常额定转速。

同系列调速器如果飞轮齿圈设定值大于实际值,会出现启动困难,启动后转速低现象。若飞轮齿圈设定值小于实际值,则启动困难,启动后可能会出现超速现象。

12)MTU16V396SE84型柴油机供电后调速器故障,油门齿条显示在最大位置。该型柴油机调速器供电后,调速器控制箱故障灯亮,齿条位移显示在最大值。

调速器位移显示信号来源于执行器,执行器反馈信号在内场进行标校,标校误差按要求控制在±0.1 V内。经查阅原始资料,R082调速系统工作和执行器安装零位反馈有连锁关系,机械零位对应电器零位反馈信号应为1V,若误差超0.035 V,R082系统将执行内部自我保护程序,调速器故障灯亮,同时将油门显示锁定在最大值20格。

重新进行标定,使机械零位对应反馈电压为0.998 V,调速器控制箱故障灯灭,柴油机启动工作正常。

13)某船6 600 V中压柴油发电机组并车后逆功跳闸故障。中压柴油发电机组原动机为16VPA6280MPC型柴油机,配2301D型电子调速器。2301D控制器负责恒频模式下的调速,功率管理系统负责下垂模式下的调速,二者分时复用控制回路中的转速传感器、调速器执行器等。发电机组在恒频和下垂2种模式下,分别与1#、2#、3#中压柴油发电机组并车时均出现逆功现象。分析处理过程如下。

(1)通过调试软件读取2301D控制器程序,分别在怠速和额定转速下在线监测4#柴油机转速信号(空载),参数显示与外部仪表和监控系统测量数值一致,转速传感器工作正常。

(2)4#柴油机带300 kW负荷,监测控制器内部4#柴油机功率采集数据,并与配电板功率表显示进行对比,结果基本一致(程序298 kW,功率表300 kW),确认信号传输回路中的电压互感器、电流互感器正常。

(3)并车(下垂模式)监测4#柴油机功率下降时的加速指令,通过开关量(True、False)变化进行控制,共计3次,说明功率管理系统在4#柴油机功率下降时向控制器发出3次加速指令,而且控制器已经执行命令,判断调速器控制器控制功能正常。

(4)4#柴油机空载状态下监测执行器输出电流,怠速模式(400 r/min)下执行器输出电流正常,转为额定模式(1 000 r/min)时电流数持续增加到最大值(200 mA),此时柴油机转速无变化,判断此工况下执行器控制功能失效。参照1#~3#柴油机组数据,额定转速时驱动电流应为60 mA, 驱动电流120 mA时对应油门位置最大。

(5)将执行器的转速限值放宽,控制器电流值立即从200 mA降到60 mA。经过分析,发现执行器内部零件磨损,导致执行器转速限值出现偏移。返厂检修后功能正常。

3 结束语

1)监控系统的报警信息是故障定位的重要线索。监控系统负责对柴油发电机组的运行情况进行监视、预警、报警并实施报警后的应急处理,监控系统的报警往往是故障定位的关键线索。

2)故障定位需要逆向思维。工作开展过程中,尤其是对故障的排除和分析要有质疑的习惯,要习惯逆向思维,从故障分析到排除故障现象,应对故障原因的唯一性进行分析确认,互为印证,确保故障定位的准确。

3)工作记录是技能提升的重要助力。技术人员分析问题的思路以及解决问题的经验,需要大量的实践和思考来获得。因此,养成工作记录并及时整理的习惯,对提升分析和解决问题的能力有很大帮助。