运木船货物绑扎系统安装工艺设计

2022-10-15王加飞张新才

王加飞,张新才

(中船澄西船舶修造有限公司,江苏 江阴 214433)

木材运输船是专门用以装载木材或者原木的船舶,这种船在运输木材时不仅货舱内需要装货,甲板和舱盖上也需装货。由于木材特殊的海运特性,其体积大、载重量轻、易滚动,对积载和绑扎有较高的要求。尤其是在甲板上装有货物时,要求必须对货物进行绑扎紧固,因此绑扎系统配套的绑扎设备的布置与安装尤为关键。本文针对绑扎设备的制作与安装过程进行论述,同时希望能对相似的绑扎设备的安装提供一些借鉴。

1 前期准备

该系列散货船木材绑扎系统的原始设计由国外的设计公司完成,鉴于其设计理念和国内设计公司完全不同,且由于公司第一次建造该类型的木材绑扎系统船舶,所以公司各部门均比较重视此项目。针对国外设计公司的送审图纸,设计人员认真研究图纸,积极和船东、设计院沟通协调,修改图纸中不合理和不符合公司实际生产的内容,将船东的意见尽可能体现在图纸阶段,以便减少后期施工阶段修改。

因木材绑扎系统贯穿整个货舱区且安装精度要求较高,设计前期应及时组织公司生产部门召开木材绑扎系统技术交底会议,讨论图纸的施工工艺精度要求以及木材绑扎立柱及底座的安装阶段和施工流程;明确相关精度控制部门应在分段制作和船台合龙阶段高度重视施工精度,同时做好详细的数据记录。

2 立柱制作

由于送审图纸由国外设计公司承担,所以部分材料采用的是国外标准,国内标准没有完全相对应的材料。因此在选用材料时,对此类采用国外标准的,使用国内相似标准替代,或者对无法购买的型材采取钢板加工拼接等方法解决。例如200×200×10的方管,原始的设计要求材质为LR-AH36,由于国内没有LR认可的该材质的方管可以采购,为保证设计的要求,经过与船东和船检协调,最终确定用LR认可的AH36钢板拼接制作该方管。由于采用了诸多类似以上灵活的材料代用措施,保证了立柱制作需要的材料的供应,为立柱的制作提供了保障。

3 立柱的安装

本船木材绑扎系统主要由固定式立柱、活动式立柱、活动立柱底座及相关绑扎附件组成。为保证整个活动立柱能够顺利灵活地拉起及倒下,要求同一舱位的活动立柱的转动轴安装结束后,在船长方向应保持在同一水平线上。因此为保证精度要求,需要在主船体合龙结束后再安装木材绑扎系统。

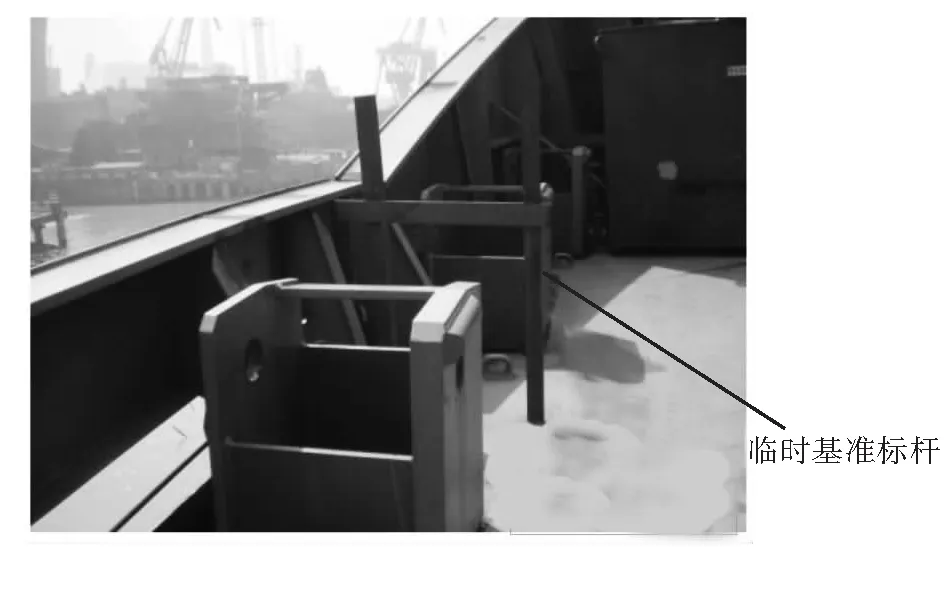

1)活动立柱底座的安装。为了有准确的参照基准,船台阶段应尽量将活动立柱底座安装到位。根据图纸尺寸要求定位后,需再次确认2个固定立柱之间的所有活动立柱底座的2个轴孔中心是否在同一水平线上,同时保证每个立柱底座在左右舷的位置误差应不大于5 mm。检验合格后再做定位焊接。此时需要将活动立柱底座的定位基准在甲板上做好标记,立柱底座定位临时基准标杆实物图如图1所示,使用图1中的临时基准标杆,以便水下安装固定立柱时作为参照基准。

图1 立柱底座定位临时基准标杆实物图

2)固定式立柱的安装。固定式立柱的定位需要参考活动立柱的底座的定位作为基准,目的是保证活动立柱倒下后可以整齐的倚靠在固定立柱上。固定立柱安装后需尽量保证垂直于基线水平面,且误差不大于3 mm/m,甲板上焊接坡口等要求按图纸要求。同时注意与甲板反面的加强结构对位。

3)立柱底座的焊接。焊接时应遵守焊接工艺,尽量减少焊接后造成的变形。焊接结束后,参照定位标杆,再次测量并记录完工后各底座的轴孔在同一水平线上存在的偏差,以便后期安装立柱时的数据查询。

4)活动立柱的安装。安装顺序从每舱尾部的第一根可折叠的立柱开始,吊装前须将轴套和轴涂满油脂,利用码头吊机将立柱缓慢的放入底座内,对正后,将轴插入。然后缓慢的下放,将该立柱倒放在固定立柱上。利用同样的方法将其他立柱安装到位,并依次靠尾倒下,检查所有立柱的状态并记录。

5)立柱安装后的检验。检查底座焊接坡口等是否满足图纸要求;立柱跟底座之间的间隙是否达标;2个固定立柱之间各活动支柱立起后,需尽量保证立柱内侧在同一平面上,不得出现肉眼可见的左右位置的偏差。立柱立起后检验标准示意图如图2所示。

图2 立柱立起后检验标准示意图

4 立柱的功能性试验

4.1 试验前的准备工作

1)试验前需检查每个活动立柱的铰链处是否加满润滑油。

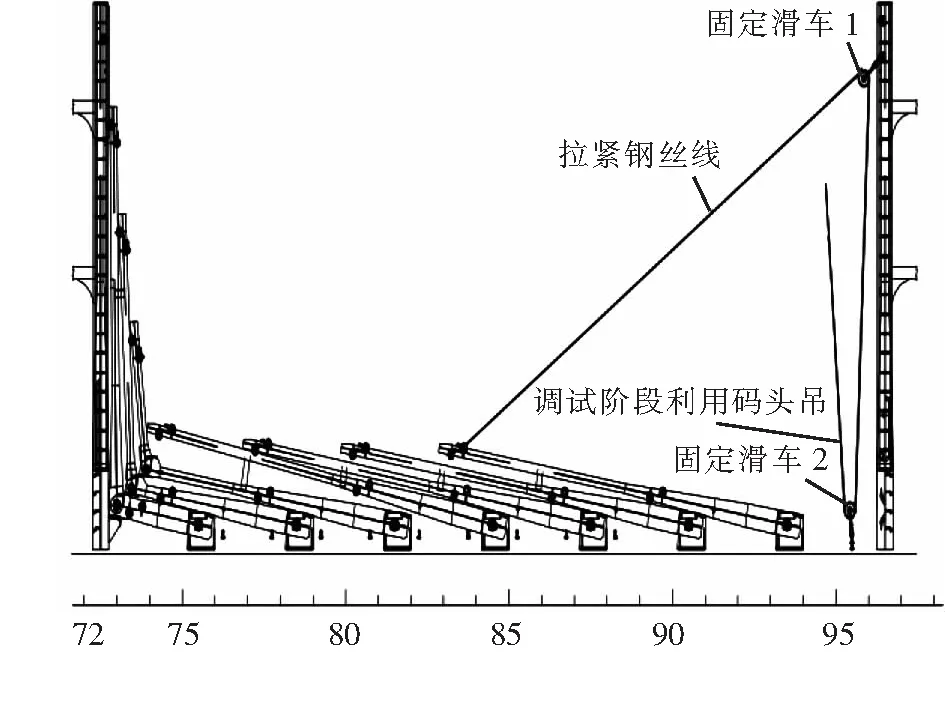

2)试验前需准备的工具。每舱每边应配钢丝绳滑车2台(型号为A1CS-160,满足CB/T 3759-1995《钢索滑车》要求);每台滑车需配卸扣1个(D3-156);钢丝绳1根(直径16 mm×30 m,安全工作负荷不低于10 t);内部试验时需用码头吊车配合(向船东交验时需使用船上的起重机来操作)。

3)图3为立柱间链条连接示意图,试验前,将该组2个固定立柱之间的各活动立柱按图3所示用绑扎链连接。

4)首次调试时,为避免反复拆装立柱,应在安装好一组(1个货舱)的活动立柱后,先做可倒试验。对于发现的问题,应及时做好记录,及时改进,为其他舱的立柱试验积累经验,以便后续工序优化改进。

图3 立柱间链条连接示意图

4.2 试验

1)拉起试验。需在吊车和钢丝绳滑车的配合下,将活动式立柱慢慢拉起,并检查拉起过程是否流畅,过程中是否存在摩擦卡顿现象,并做好记录。在立柱完全立起时,吊车松掉之前,需要将第一根活动立柱和固定立柱链条扣住并拉紧,同时为安全起见需配合另外的手拉葫芦拉紧作为第二道保险。

2)检查各立柱立起时状态,以及各立柱之间链条的松紧程度,做好数据记录。链条的松紧程度利用每段链条两端的3个加大链环进行适当调节。保证各立柱立起时尽量垂直。该阶段检查的要点:①检查立柱和底座的耳块限位板的接触情况,上下2块限位板的其中1块和垂直状态下立柱是否接触;②各立柱间链条应尽可能的处于拉紧状态。

3)立柱折叠试验。本船所有活动立柱都是倒向船尾方向。首先,利用码头吊车,将立柱拉住,再依次松掉活动立柱和固定立柱之间的链条,以及手拉葫芦的保险。然后缓慢下放,检查整个倒下过程是否连贯流畅,如存在摩擦严重或卡顿现象,应做好记录,以便之后针对性调整。检查倒下的状态,最后一根应基本卡在固定立柱的导向板两侧,如有偏差,需适当固定立柱上调整搁墩垫木的厚度;其余立柱应基本整齐地压靠在前一根立柱上,如有较大的错位,需要视情况矫正立柱,改动较大时应与船东沟通协商解决。在此过程中,检查每个活动立柱的铰链是否灵活,立柱整体是否会有卡死现象。在用吊车或电动绞车放倒、拉起活动立柱时,其过程速度一定要慢,以免造成设备损坏和人员伤害。按照理论设计,整个拉起过程所用的拉力基本在45 kN左右,如拉力长时间超过55 kN,应马上停止,检查是否存在卡死现象。

试验结束并且通过船东的检查确认后,把各活动支柱慢慢放倒,立柱倒下状态示意图如图4所示。根据图4将立柱倒下后的状态调整至最佳,最后将原点焊在立柱上的支撑管调整到合适的长度后,焊接完毕。

图4 立柱倒下状态示意图

4)剩余的舱位也按照以上的方法进行安装与调试,并向船东交验。

5 结束语

我公司首次建造安装该型木材绑扎系统的船舶,在该领域缺少设计和建造的相关经验,在建造过程中根据船厂现有的设备条件,结合在安装调试中出现的技术问题,通过不断地完善工艺工序的设计,克服了各种工艺难题,最终在各部门的共同努力下,将该项目顺利地交付船东。在调试试验过程中,我公司很多设计改进优化得到了船东的赞赏,并且把经验推广到了该船东在其他船厂的项目中。通过该型船的建造,我公司积累了丰富的甲板绑扎设备的制作安装及调试经验,为后期同类项目建造修理提供了充分的借鉴依据,同时也提高了公司承接该类型船舶的竞争力。