自卸船通道水密门安装精度控制

2022-10-15夏栋敏

夏栋敏

(中船澄西船舶修造有限公司,江苏 江阴 214433)

按照航行区域的不同,船舶分为内河型和海运型2种。根据这2种类型,在自卸船管隧设计时就分为通舱型和隔舱型。通舱型管隧设计时,只在机舱进管隧处有1道通道管隧水密门;隔舱型管隧在每个横舱壁都设有3处水密门,其中2处是为皮带运行设置的皮带水密门,另一处是为设备检修时的人员通道设置的水密门。

根据上述设计要求,本船设有7个货舱区,6个横舱壁,需要设置18个水密门,本文主要讨论的是通道水密门的安装。

1 通道水密门控制系统和结构

1.1 水密门控制系统

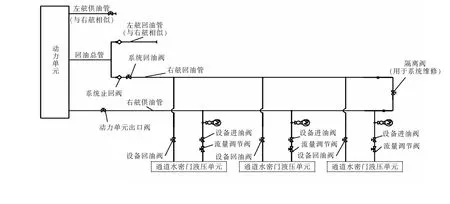

通道水密门采用液压控制,液压控制的优点是运动件的惯性小,能够频繁迅速换向;传动工作平稳;系统容易实现缓冲吸震,并能自动防止过载[1]。通道水密门的液压控制系统示意图见图1,液压水密门系统示意图见图2。由图1可知,在液压系统正常情况下,水密门在开关时的液压动力都是由总液压动力单元提供,但是在液压动力单元失去电力或是液压泵设备故障等特殊情况下,此水密门需要由图2中的蓄能器单独提供开关水密门的液压压力。

根据客户安全使用需求,在失去液压动力这种特殊情况下,蓄能器必须满足开关通道水密门不少于3次的使用要求。水密门厂家在满足上述要求的情况下,为船厂提供了合格的水密门,并提供了相关的船检证书。

1.2 水密门结构

通道水密门主要由主体部分、执行机构、操作机构、控制机构、辅助机构这5大部分组成,主体机构主要是门和门框,执行机构主要是油缸和滚轮,操作机构主要是电动液压阀组,控制机构主要是限位开关和报警器,辅助机构主要是蓄能器、轨道、液压管、电缆等。通道水密门结构示意图如图3所示。

图1 通道水密门的液压控制系统示意图

图2 液压水密门系统示意图

图3 通道水密门结构示意图

2 影响蓄能器能效的情况分析

摩擦可分为滑动摩擦和滚动摩擦,滑动摩擦又可分为静滑动摩擦和动滑动摩擦[2]。结合图3分析,影响水密门蓄能器蓄能能效的情况有2种。

1)在水密门安装好后,根据水密门的开关情况直接加大蓄能器的功率,这是最有效的解决方案,但是这需要水密门厂家更换蓄能器,并重新取得水密门的相关证书,此种方案会增加设备厂家成本,同时设备重新取证会影响船舶交船时间。

2)减少蓄能器的执行机构、液压油缸在开关门时各执行部件的摩擦。根据图3,在水密门开关时产生的摩擦主要由3部分组成。

(1)水密门在关闭时,门和门框上的密封橡胶之间产生了摩擦力,这是动滑动摩擦。由于此部件是保证设备水密功能的重要部件,因此这部分摩擦力不能减少。

(2)水密门在关闭时,由原先的平行推进转换到最后垂向压紧的过程,水密门厂家采用了锥形设计,此设计是为了确保水密门能够正确关闭。但是在执行此过程时,门和门框靠锥形定位进行最终的位置矫正,位置矫正时门和门框之间的产生了摩擦力,这同样是动滑动摩擦。此部分摩擦力需要蓄能器的蓄能去克服,减少此部分摩擦力的产生是实现目标的方向之一。

(3)根据水密门行程开关位置可知,门在开关整个过程中,有上下2根轨道。上轨道的作用主要是限位控制,上导轨由水密门厂家在设备出厂前安装完成;下轨道的作用主要是承重,由船厂安装。由于下轨道较长,门和轨道间产生的摩擦力很大,这是滚动摩擦和动滑动摩擦的组合摩擦力。此部分摩擦力也需要蓄能器的蓄能去克服,减少此部分摩擦力的产生是实现目标的另一方向。

3 解决方案

根据上述不同情况的分析,影响水密门蓄能器能力的摩擦力来自2个方面,即矫正定位时产生的摩擦力和开关轨道行程过程中产生的摩擦力。其中,矫正定位产生的摩擦力对蓄能器的影响较小,是需要解决的问题之一,而开关轨道行程产生的摩擦力对蓄能器的影响较大,是需要重点解决的问题。上述2个问题最终影响了蓄能器的执行能力。

3.1 矫正定位摩擦力的处理

矫正定位摩擦力的产生主要是由于门的最终位置不准,需要进行定位矫正,解决了矫正的问题,就解决了摩擦力的问题。因此我公司的解决方案是根据门在关闭状态时的滚轮位置和高度来定位承重轨道位置和高度。经过研究,关闭门时,仅需调整好门最终状态时的承重轨道的高度和位置,就能解决此摩擦力。在轨道定位时,采用重垂方式达到安装要求。在高度控制方面,由于滚轮槽有5 mm的深度,因此仅需确保轨道高度方向上的变形量小于5 mm就可以了。在实际操作中,根据水密关门时的轨道高度,对整条轨道高度用激光仪进行高度校调,通过轨道下加塞垫块的方式,确保整个承重轨道在关闭时的高度要求,同时保证了整个轨道水平高度在2 mm误差范围内。

3.2 轨道行程摩擦力的处理

经分析,轨道行程摩擦力主要是由门的重力产生的摩擦力和门下滚轮两侧边与轨道边的摩擦力组成。结合门的结构形式,由门自重产生的摩擦力不能被减少,因此主要减少门下滚轮两侧边与轨道间的摩擦力。结合厂家提供的滚轮和轨道图纸,滚轮和轨道单边有2 mm的间隙,只要控制好轨道的变形,就能减少这部分摩擦力。

设备厂家要求,承重轨道采用长2 m、宽20 mm、高40 mm的不锈钢条制作。对于此长条形轨道的变形,主要是通过焊接进行控制。在以往自卸船建造中,此轨道按照相关的焊接工艺进行施工,焊接完成后承重轨道变形很大,横向变成S型,两侧边变形量已超出了水密门滚轮槽的精度要求,加大了承重轨道和门滚轮的摩擦力。仅通过焊接工艺进行此轨道的变形控制,很难实现目标。

经过分析,与厂家工程师协商是否可以通过改变承重轨道,或是取消承重轨道、加大下滚轮的方法来解决此问题。厂家工程师不同意这2种变更方案,因此只能控制承重轨道的焊接变形。

长条形下轨道焊接变形主要是焊接时产生的高温引起的,同时变形量没有得到有效控制。为此设计了直轨焊接变形控制装置,下轨道焊接工装示意图见图4。利用2根长800 mm、宽50 mm、高50 mm的高强度钢条,根据需要焊接的轨道加工成如图4所示形状,在上端位置布置5个M16的顶升孔,在一侧位置布置3个M10的侧边锁紧孔。首先把下轨道调节到两滚轮的中间,两边尽量留有1~2 mm的余量,把2根焊接工装布置到轨道上,让工装侧向调节孔朝向轨道的外侧,顶紧2根工装侧边的螺栓,使轨道内侧和工装紧密贴合。按常规的焊接工艺对轨道进行焊接,冷却后放松侧向的顶紧螺栓,调整工装位置,如工装被轨道卡住,可用上端的顶升螺栓孔把工装从焊接好的轨道上拆下。此装置利用加工开槽和轨道之间的间隙进行了隔热,同时工装的间隙方便了工装在未焊接轨道上的安装。由于轨道和工装槽口之间有间隙,使轨道焊接时允许变形,但限定了变形量。应用工装装置焊接后,轨道焊接后变形量很小,已完全达到水密门厂家的使用要求和原先设定的单边小于2 mm的变形目标。

图4 下轨道焊接工装示意图

4 结束语

通过直轨焊接变形控制装置的应用,成功解决了轨道变形的问题,最终实现了控制轨道变形的目标,减少了轨道行程摩擦力,满足了通道水密门的正常使用要求。确保了在水密门应急操纵试验时,能够一次性通过船东、船检的验收,避免了以往自卸船建造中,利用打磨方式来调整轨道和滚轮之间摩擦的情况。

应用直轨焊接变形控制装置,加快了我公司在自卸船项目中6个通道水密门的安装进度。首先,既提高了工作效率,又减少了打磨工序。由于焊完即完工,减少了以往项目中采用打磨对轨道进行矫正的工序,减少了建造成本和粉尘污染。其次,减少了调试中不断需要液压单元配合调试的时间和设备服务工程师的服务时间,避免了以往相似项目中,服务工程师的超时服务费用的支出。最后,由于通道水密门是管隧的主要通道,水密门的顺利安装及调试,方便了项目中各工种的人员通行,加快了其余工序的施工进度,间接减少了其余工种由于通行不便导致的时间浪费、工程延时等状况的发生。