不同脱氧合金对LF无氟精炼渣脱硫影响研究

2022-10-15杜林孙群刘磊邹宁

杜林,孙群,刘磊,邹宁

(1.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021;2.鞍钢集团众元产业发展有限公司,辽宁 鞍山114010)

当前研究和实际炼钢生产中使用的精炼渣中大都含有CaF2组元,CaF2的主要作用是降低合成渣的熔化温度,提高炉渣流动性以利于脱硫。有研究指出[1],从热力学角度看,CaF2并不能增强渣的脱硫效果,其能够改善精炼效果主要有两个原因,一是CaF2能够改变渣的其它成分,进而提高渣的碱度;二是CaF2降低了渣的熔点和粘度,使渣和钢更好地接触,改善动力学条件,最终改善冶炼效果。 但还有研究指出[2],CaF2影响硫容(CS)及 CaO在渣中的溶解度,当渣中CaF2含量达到一定值时,CS和渣中CaO的溶解度有下降趋势,导致渣的脱硫效果变差;含有CaF2组元的渣系对罐衬的侵蚀较快,会降低钢水罐的寿命;CaF2在使用过程中和渣中的SiO2及随炉渣带入的H2O反应生成SiF4和HF气体造成环境污染,危害操作工人的身体健康。此外,渣中过高的CaF2还会使炉渣粘度过小,不利于埋弧,影响热量利用,损坏炉衬[3-6]。

鞍钢股份有限公司炼钢总厂为了保证渣系的流动性,使脱硫时具有良好的动力学条件,所使用的渣系大部分含有CaF2组元,在还原钢水及炉渣氧化性时采用铝合金对钢水脱氧。由于CaF2能够对钢水罐造成侵蚀并且污染环境,本文研究了不向渣系内加入CaF2,而是通过采用硅合金和铝合金对钢水和炉渣预脱氧来调整渣系中Al2O3含量,达到提高渣系流动性的目的,并对比了两者在LF处理过程中的不同脱硫效果。

1 硅合金预脱氧对LF脱硫的影响

转炉出钢后只加入含硅合金,不加入含铝合金。在氩站大流量搅拌超过3 min后蘸取渣样观察,渣样呈深黑色,薄且脆,难以在氧气管上附着。进入LF后以8 kg/t钢的标准加入渣料,助熔渣中Al2O3含量约为50%,转炉渣中SiO2含量约为20%。由于LF前期不加入铝合金,渣中的Al2O3全部来源于助熔渣。为了将渣中的Al2O3调整到约20%,白灰与助熔渣加入比例为5∶3。渣料加入后充分搅拌化渣,再次蘸取渣样观察,如图1(a)所示,渣样呈亮黑色,外观似甲壳虫外骨骼。LF加入含硅、锰合金后搅拌钢水,待钢渣反应均匀后蘸取渣样观察,如图1(b)所示,渣样呈灰黑色,表面无特殊光泽、易碎。加入铝合金后充分搅拌,在喂线前蘸取渣样观察,如图1(c)所示,渣样易碎,表层呈淡黄绿色,下层泛灰白色。

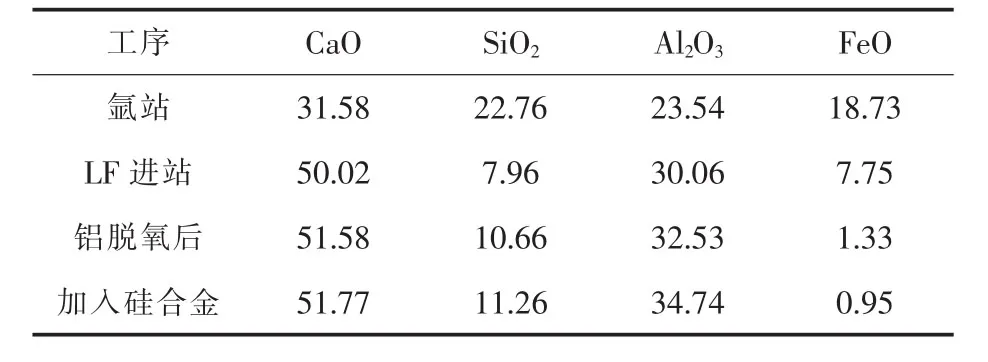

硅合金预脱氧后各工序渣样化学成分见表1。从表1看出,加入铝合金前,顶渣中FeO含量仍处于较高水平,说明顶渣具有较强的氧化性;没有铝元素的介入反应前,渣中SiO2含量基本没有变化;CaO与Al2O3含量的变化主要来源于加入的渣料。

表1 硅合金预脱氧后各工序渣样化学成分(质量分数)Table 1 Chemical Compositions in Slag Samples at Each Procedure after Pre-deoxidation by Si Alloy (Mass Fraction) %

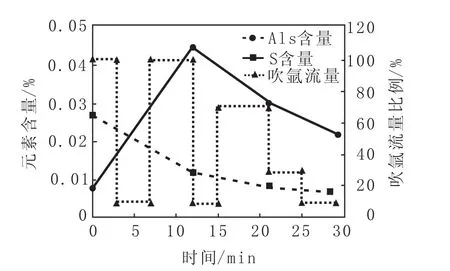

分别取氩站、LF处理过程、喂线前后的钢样,化验其S与Als含量,并结合LF处理过程中氩气搅拌情况,得到钢水中Als、S含量、吹氩流量随时间的变化情况,如图2所示。从图2中可以看出,在LF处理前期,虽然氩气流量较大,脱硫动力学条件充足,但由于钢中Al含量较低,钢中S含量一直处于较高水平。LF处理后期加入铝合金后,钢中S含量才有了明显的下降趋势。

图2 硅合金预脱氧后钢水中Als含量、S含量、吹氩流量随时间的变化情况Fig.2 Changes in Content of Als and S and Argon Flow in Molten Steel over Time after Pre-deoxidation by Si Alloy

CaO-SiO2-Al2O3渣系脱硫能力强,但炉渣流动性稍差。硅合金脱氧后钢水中硅、锰与氧反应如下:

从LF处理加入渣料开始,钢水罐内的顶渣由Ca-Si-Mg为主的三元渣系向Ca-Si-Al三元渣系转化(此时也可视作Ca-Si-Al-Mg四元渣系,在精炼过程中,Mg主要来源于钢水罐)。在加入硅合金后,渣中FeO含量下降,SiO2含量增加,精炼渣的粘度增加。为了保证精炼渣足够的流动性,在初期渣料的配置上增加了助熔渣的比例。分析LF处理过程渣样状态,精炼顶渣处于相对粘稠状态,在氩气搅拌过程中,渣钢反应程度不深,处理末期虽然顶渣颜色已呈黄白色,但钢样的脱硫结果反映出渣钢反应效率不高。从精炼渣的化检验结果分析,前期虽然提高了助熔渣的加入比例,但由于加入硅合金后,随着渣中SiO2含量的增加,会发生如下转变:

即单位质量的SiO2会消耗渣中越来越多的CaO,渣中CaO含量减少,SiO2所占比例较高,精炼渣的碱度降低,同时渣中FeO含量下降,造成精炼渣粘度增大,导致脱硫率下降,恶化精炼效果。渣成分在CaO-SiO2-Al2O3三元相图中的位置如图3所示,SiO2含量在6%~9%范围内时熔渣熔点达到较低水平,炉渣中不熔质点较少,渣系相对流动性较好。在刚进入LF炉时,由于在氩站只加入硅合金进行脱氧,故精炼渣与转炉渣区别不大;在LF加入助熔渣后,由于Al2O3含量的增多,渣系开始向低熔点区移动;在LF加入铝合金后,渣系基本稳定在一个相对低熔点区。

图3 CaO-SiO2-Al2O3三元相图Fig.3 CaO-SiO2-Al2O3Ternary Phase Diagram

由此说明,采用硅合金预脱氧需要在LF精炼前期造渣过程中加入含Al2O3的助熔渣,来保证渣系在低熔点区范围内,确保LF顶渣具有较好的流动性,保证LF炉的脱硫效果与效率。但是由于渣系的转变需要一个过程,因此脱硫速度稍差,在冶炼不需进行深脱硫的钢种如碳素结构钢时可以采用硅合金预脱氧,并获得较低的冶炼成本。

2 铝合金预脱氧对LF脱硫的影响

转炉出钢结束后除了加入必要的硅合金外,按照0.65 kg/t钢的标准加入铝合金进行预脱氧。进入LF后按照6 kg/t钢的标准加入渣料,由于加入铝合金氧化后生成的Al2O3进入到渣中,可以减少助熔渣的用量,所以白灰与助熔渣的加入比例为5∶1。渣料加入后充分搅拌化渣,蘸取渣样观察,渣样如图 4(a)所示。 由图 4(a)看出,由于在氩站加入铝合金预脱氧,精炼渣已初步出现改质特征。LF加入铝合金脱氧后搅拌钢水,待钢渣充分反应后蘸取渣样观察发现,渣样冷却后偏向于结晶体,渣样如图4(b)所示,精炼渣容易与氧气管脱离,冷却后呈易碎状态。调整成分后充分搅拌,在喂线前蘸取渣样观察,渣样如图4(c)所示,呈改质成功状态。

图4 铝合金预脱氧后的渣样Fig.4 Slag Samples after Pre-deoxidation by Al Alloy

铝合金预脱氧后各工序渣样化学成分见表2所示。从表2中可以看出,顶渣中FeO含量在LF进站处理后急剧下降;LF处理时SiO2含量已经低于10%;Al2O3含量来源于铝合金的氧化以及渣料的加入。

表2 铝合金预脱氧后各工序渣样化学成分(质量分数)Table 2 Chemical Compositions in Slag Samples at Each Procedure after Pre-deoxidation by Al Alloy%

分别取氩站、LF处理过程、喂线前和喂线后的钢样,检验S与Als的含量,并结合LF处理过程的氩气搅拌情况,得到钢水中Als、S含量、吹氩流量随时间的变化情况,见图5所示。

图5 铝合金预脱氧后钢水中Als含量、S含量、吹氩流量随时间的变化情况Fig.5 Changes in Content of Als and S and Argon Flow in Molten Steel over Time after Pre-deoxidation by Al Alloy

由图5可知,LF处理过程中钢水Als含量达到0.045%,这时钢中自由氧含量极低,由于钢渣界面自由氧的传递,钢水顶渣得到还原,钢水罐中形成了较好的脱硫环境,硫含量曲线从侧面印证了这一点。

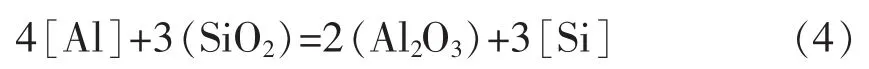

由于CaO-SiO2-Al2O3渣系在硅含量较高时熔点较高,精炼渣的流动性差。加入铝合金后,铝与钢水中的自由氧反应生成Al2O3进入到渣系中,同时铝与渣中的氧化物反应,在与氧化硅反应的同时,提高了渣系中Al2O3的含量,降低了SiO2的含量,反应方程式如下:

由于LF处理前期铝脱氧合金的加入,在不到15 min的时间里脱硫率已经达到50%以上,脱硫效率较高,钢水中S含量已经达到钢种要求;LF处理后期由于脱硫压力减小,氩气流量达到均匀钢水温度与成分的作用即可,不必为了脱硫大幅度搅拌钢水,减少了钢水二次污染。从LF处理过程渣样的状态上分析,精炼顶渣颜色很快由深到浅变化,渣样厚度反映出其粘度适中,冷却后的精炼渣呈现出结晶体的状态,说明顶渣在钢水搅拌过程中流动性非常好。分析各工序精炼渣的化检验结果得知,与采用硅合金脱氧的钢水顶渣相比,虽然LF造渣前期降低了助熔渣的加入比例,但Al2O3含量已经达到约30%,同时由于未采用硅脱氧,渣系中SiO2的量很低,整个渣系的熔点趋近于一个低熔点区。

由此说明,采用铝合金预脱氧可以在LF处理前期快速获得流动性良好的精炼渣,只需要加入少量或不加助熔渣,即可获得脱硫效果良好的顶渣。铝合金预脱氧可以缩短LF处理时间,更适合高拉速连铸工艺的生产,在冶炼需深脱硫的钢种时,采用铝合金预脱氧可以获得更好的脱硫效果,同时能够吸附脱氧过程中产生的Al2O3夹杂物。

3 成本分析

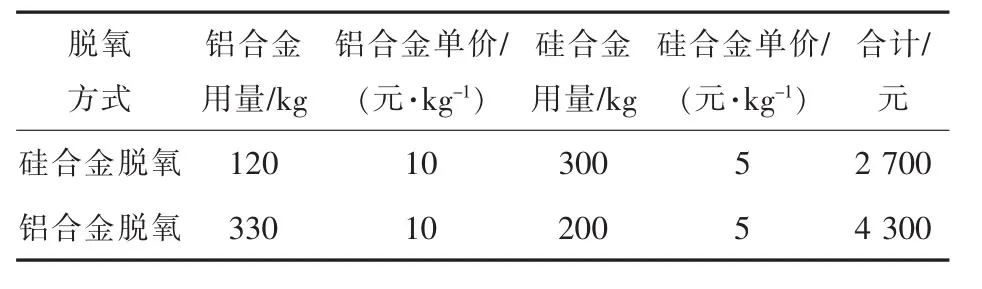

采用硅合金预脱氧后,由于反应产物SiO2进入到渣系中,为了保证渣系的脱硫动力性,需要多加入助熔渣来维持渣系在低熔点区的平衡。铝合金与硅合金的脱氧效率比大约是9∶7,1 kg铝合金价格比硅合金高5元,助熔渣价格低廉,1 kg助熔渣的价格是铝合金的1/10,由此额外增加的成本可以忽略不计。

以某钢种的实际应用为例。出钢工艺条件相同,两罐200 t钢水采用硅合金预脱氧与铝合金预脱氧的成本比较见表3所示。

表3 两种脱氧合金的成本比较Table 3 Cost Comparison of Two Kinds of Deoxidation Alloys

由表3看出,硅合金预脱氧情况下使用铝合金120 kg,硅合金 300 kg,合计 2 700元;铝合金预脱氧情况下使用铝合金330 kg,硅合金200 kg,合计4 300元。硅合金比铝合金节约(4 300-2 700)/200=8元/t钢,硅合金预脱氧在成本上要优于铝合金。

4 结论

由于LF精炼渣中的CaF2侵蚀钢水罐以及污染环境等原因,研究了不向精炼渣系内加入CaF2,采用硅合金和铝合金对钢水和炉渣预脱氧的方法调整渣系中的Al2O3含量,提高渣系流动性。对比了两种合金在LF处理过程中的不同脱硫效果。结论如下:

(1)脱氧成本上,硅合金要优于铝合金。硅合金预脱氧时,由于脱氧过程产生的SiO2进入到渣中,同时渣中FeO含量下降,导致渣系处于高熔点区,因此,需要加入较多的助熔渣来提高渣中Al2O3的比例,但是助熔渣价格低廉,由此带来的成本增加可以忽略不计。不过由于渣系的转变需要一个过程,故在脱硫速度上略显不足。

(2)铝合金脱氧成本虽然高于硅合金,但由于渣系中SiO2含量较低的原因,渣系一直处于较低的熔点区域,精炼渣的流动性好,脱硫速度快,适合于高拉速连铸生产深脱硫钢种。