鞍钢Ф150 mm圆坯20#钢生产实践

2022-10-15王成青蒋光南王华东谭振军金龙于东寅

王成青,蒋光南,王华东,谭振军,金龙,于东寅

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

鞍钢股份有限公司炼钢总厂二分厂 (以下简称 “二分厂”)1#方圆坯铸机于2014年9月改造升级为6机6流连铸机,设计产品规格有180 mm×180 mm、160 mm×160 mm、Ф170 mm 和 Ф185 mm。实际生产过程中,以方坯生产为主,试验生产过少量Ф185 mm圆坯,但没有进行量产。2020年下半年,二分厂为了满足用户需求生产Ф150 mm圆坯20#钢。众所周知,圆坯生产难度较方坯大,且对质量要求更高,为保证成品管的质量,要求圆坯坯料表面和内部无裂纹,并且要防止大颗粒夹杂造成的钢管内表面缺陷。二分厂首次生产的圆坯出现了中间裂纹缺陷,因此对裂纹产生原因进行分析,以采取相应措施消除铸坯中间裂纹缺陷,提高铸坯内部质量,满足用户需求。

1 工艺概况

圆坯20#钢的标准成分见表1,生产工艺流程为:转炉冶炼→LF精炼→铸机连铸(Φ150 mm圆坯)。

表1 圆坯20#钢的标准成分(质量分数)Table 1 Standard Compositions in No.20 Steel Round Billet(Mass Fraction) %

2 圆坯轧制存在的问题及原因分析

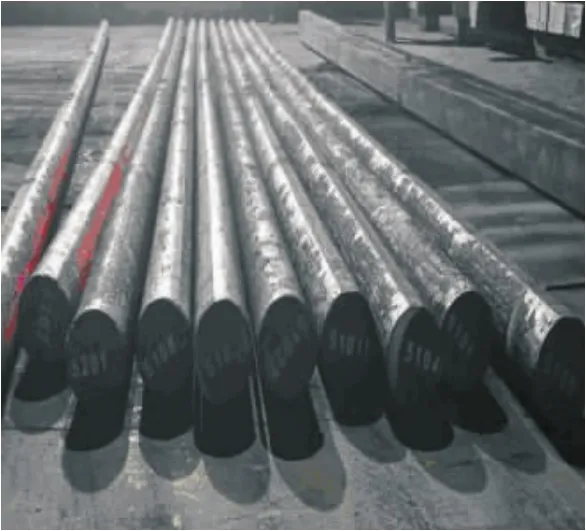

首次生产主要采用圆坯专用结晶器和引锭头,参照方坯设计对工艺参数进行一定的优化。实际生产的圆坯表面没有发现纵裂等缺陷,椭圆度基本满足要求,如图1所示。

图1 首次生产圆坯实貌Fig.1 Appearance of Round Billets Produced for the First Time

圆坯生产完成后,发往用户进行轧制试验。用户根据实际需求,对铸坯进行了分切、装炉、加热,然后进行穿孔轧制。在穿孔轧制过程中发现,部分圆坯未能通过穿孔机,端部出现了开裂的现象,导致坯料无法顺利通过穿孔机造成卡钢事故。圆坯穿孔开裂形貌如图2所示。

图2 圆坯穿孔开裂形貌Fig.2 Appearance of Cracks at Pierced Round Billets

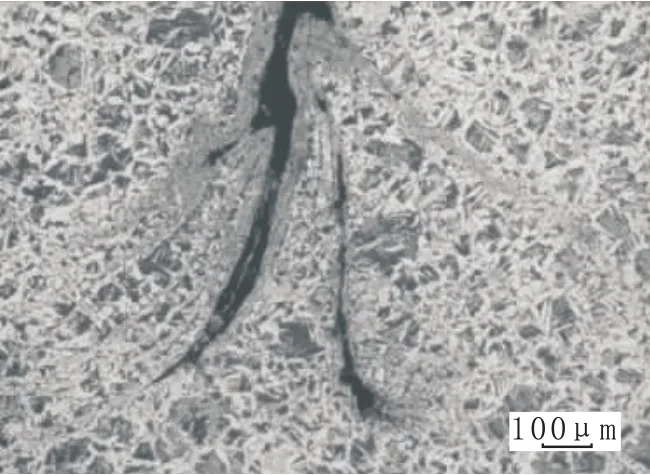

在缺陷位置截取金相试样,经镶嵌、磨制、抛光和4%的硝酸酒精溶液腐蚀后,置于光学显微镜下观察分析,开裂位置可见大量氧化圆点及脱碳现象,裂纹尾段分叉,图3为圆坯开裂位置显微组织。

图3 圆坯开裂位置显微组织Fig.3 Microscopic Structures in Cracking Locations of Round Billets

分析认为,氧化圆点和脱碳现象并不是在加热炉内短时间产生的,而是由圆坯坯料带来。为了进一步验证圆坯的内部质量,利用电锯对铸坯进行了切割,观察其端面情况,结果发现有部分圆坯的端面存在严重的中间裂纹缺陷,中间裂纹形貌如图4所示。

图4 中间裂纹形貌Fig.4 Appearance of Intermediate Cracks

取圆坯枝晶样进行枝晶检测,发现部分圆坯的中间裂纹缺陷较严重,达到了2.5级,枝晶检查结果如图5所示。由此可以判断,铸坯内部中间裂纹导致穿孔时出现端部裂纹缺陷。

图5 枝晶检查结果Fig.5 Inspection Results of Dendrite

3 中间裂纹产生机理及影响因素

铸坯通过二次冷却区时冷却不均匀、温度回升产生热应力或者坯壳鼓肚、对弧不正造成的外力作用于正在凝固的固液界面均可以产生中间裂纹[1]。中间裂纹的产生是钢种高温力学强度不能抵抗综合应力和应变的结果。由于铸坯凝固过程中各种外部应力和钢水凝固过程中产生的内部应力作用在液相穴前沿的固液交界面及附近区域上,当综合应力和应变超过该钢种的固相线温度附近的临界强度和极限应变量时,固液界面处的坯壳已不能抵抗应力和应变的作用而产生开裂并向固相扩展,由于钢液已成半凝固态或固态使钢水无法补充,裂纹便得以在铸坯内部产生[2]。

影响中间裂纹的因素主要包括钢水化学成分、浇铸温度、二次冷却效果和拉矫机压力等。钢水中的磷、硫为有害元素,磷在结晶过程中偏析倾向较大,容易使晶界脆化;硫的偏析受到锰的抑制而随碳含量变化不大,但当硫含量>0.020%时,钢中两相区凝固界面的延伸率大大降低,硫形成的Ⅱ类硫化物引起晶间脆性成为裂纹优先扩展的地方[3]。钢水的浇铸温度高会引起铸坯柱状晶发达,铸坯收缩量较大,相同冷却强度时坯壳更薄,铸坯高温力学强度相对较低,特别是温度过高而拉速较低时,铸坯更容易产生内部裂纹。二次冷却的目的是在铸坯离开结晶器后,继续对铸坯进行冷却直到铸坯弯曲凝固,20#钢的高温脆性曲线见图6。

图6 20#钢的高温脆性曲线Fig.6 High Temperature Brittle Curves for No.20 Steel

铸坯在矫直前的表面温度应该避开700~900℃的钢延性最低的“口袋区”。铸坯进入拉矫机后,受到的拉矫压力越大,铸坯的变形越大,椭圆度不良,也容易产生内部裂纹缺陷。

4 采取的措施

4.1 钢水成分的控制

4.1.1 转炉磷、硫含量的控制

(1)转炉冶炼20#钢种的铁水条件见表2。

表2 铁水条件Table 2 Conditions for Hot Metal

转炉工序增加了铁水预处理工艺控制硫含量。对铁水硫含量超过0.030%的罐次进行脱硫扒渣处理,控制转炉入炉硫含量在0.030%以下,实现转炉罐内硫含量稳定控制在0.025%以下,为精炼LF炉脱硫创造稳定的条件。优化前后转炉罐内钢水硫含量对比见图7。

图7 优化前后转炉罐内钢水硫含量对比Fig.7 Comparison of Content of Sulfur in Molten Steel in Converter before and after Optimization

从图7可以看出,采用铁水预处理工艺后,转炉罐内硫含量有了较大幅度降低,能够为精炼脱硫创造有力条件,可以有效控制精炼处理周期,稳定精炼钢水搬出硫含量。

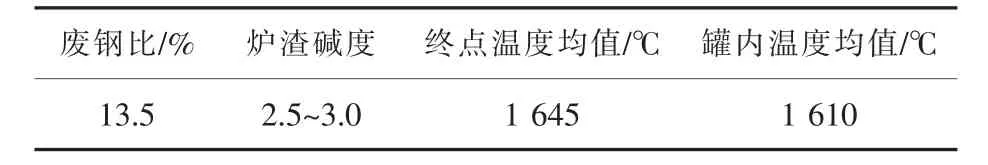

(2)钢水中的磷主要在转炉冶炼过程中去除。优化转炉冶炼过程的炉料结构,配加白灰调整炉渣碱度达到2.5~3.0;优化枪位操作,采取高-低-高的模式;适当提高废钢比,实现冶炼前期炉内温度的平缓上升,提高冶炼前期的去磷效果;出钢时采取双挡渣工艺控制转炉下渣量,即出钢前用软质挡渣塞堵出钢口,减少“第一口”渣进入罐内,出钢末期利用挡渣标进行挡渣控制,使罐内渣厚稳定控制在80 mm以下,防止精炼处理过程中钢水回磷量过多,造成成品磷含量高,影响铸坯内部质量。转炉冶炼终点温度得到稳定控制,在满足精炼工序进站温度需求的同时,转炉终点磷含量达到0.020%以下的工艺设计要求。优化后转炉各工艺参数见表3。优化前后转炉罐内钢水磷含量对比见图8。

表3 转炉工艺参数Table 3 Technical Parameters for Converter

图8 优化前后转炉罐内钢水磷含量对比Fig.8 Comparison of Content of Phosphorus in Molten Steel in Converter before and after Optimization

从图8可以看出,优化后转炉罐内钢水磷含量有一定幅度的降低,且分布较为集中,可进一步降低磷元素对铸坯裂纹的影响。

4.1.2 精炼过程硫含量的控制

钢中的硫含量是影响铸坯质量的最主要因素之一,精炼处理过程中,应尽可能的降低钢中硫含量。考虑到铸机浇铸过程中的絮流问题,在20#钢种成分设计上,没有铝含量的控制要求,主要依靠硅元素进行脱硫处理,但是脱硫效果一般。为进一步降低钢水中的硫含量,精炼处理过程中,除了细化造渣料的加入时机及加入量外,还增加了化渣剂的使用,提高了化渣效果,脱硫效果有了进一步的改善。优化前后精炼搬出钢水硫含量对比见图9。从图9可以看出,优化后精炼搬出钢水硫含量有了明显降低。

图9 优化前后精炼搬出钢水硫含量对比Fig.9 Comparison of Content of Sulfur in Molten Steel Discharging from LF before and after Optimization

4.2 中间包温度的控制

首次生产圆坯过程中,考虑到圆坯的规格小,浇钢周期相对较长,为保证顺利浇铸,钢水的过热度设计相对偏高,结果铸坯柱状晶发达,铸坯收缩量较大,相同的冷却强度下坯壳更薄,铸坯高温力学强度相对较低,特别是温度过高而拉速较低时,更容易产生铸坯内部裂纹。因此将钢水过热度降低5℃。为保证浇钢周期稳定,拉速要求稳定在(2.1±0.1)m/min。机前浇铸过程中,保证实际过热度不高于设计过热度目标值±5℃,同时,罐与罐之间的过热度控制要稳定,波动要小,以实现铸坯质量的稳定控制。为保证精炼搬出钢水温度的稳定控制,采取了以下措施:钢水罐选择红罐出钢,透气砖选择前5回的罐次,保证钢水的起翻效果;不同罐次间,根据前罐中间包实际温度情况及钢水的静置时间等,微调整LF搬出温度;中间包烘烤时间为2.5~3.0 h,保证中间包烘烤效果;加强上下工序间的沟通与协调,保证供钢节奏,确保浇铸周期稳定,拉速恒定。图10为优化前后中间包过热度的对比。

图10 优化前后中间包过热度的对比Fig.10 Comparison of Degrees of Overheat in Tundish before and after Optimization

从图10可以看出,优化后的中间包过热度有了明显的降低,有利于铸坯内部裂纹的控制。

4.3 二冷工艺的控制

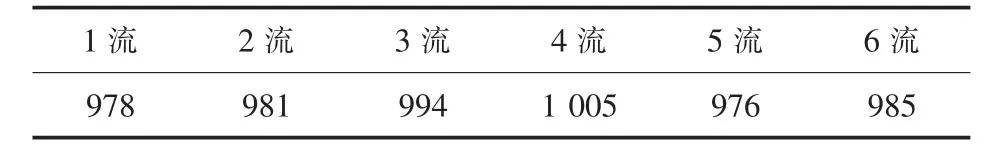

二次冷却的目的是在铸坯离开结晶器后,继续对铸坯进行气雾冷却,直到完全凝固。参考20#钢的高温脆性曲线,在矫直前铸坯温度应该避开钢延性最低的“口袋区”,所以,二冷区铸坯表面温度应控制在钢延性最高的温度区,即900℃以上。二分厂是在方坯铸机的基础上采用圆坯结晶器,通过更换圆坯专用的二冷区一段段位进行生产的,所以,在二冷喷淋上,主要通过调整二冷水的分配系数控制各段位的比水量,总的比水量为0.5 L/kg,实现所需要的雾化效果。在生产圆坯前,对二冷喷嘴、喷淋架等进行检查确认,保证喷淋条无歪斜或开焊,喷嘴无分叉或堵塞。实际生产过程中,拉速恒定为2.0 m/min时,对入拉矫机前的铸坯进行测温,矫直前的铸坯温度见表4。

表4 矫直前的铸坯温度Table 4 Round Billet Temperature before Straightening℃

从表4实际测得的铸坯温度推断,设计的工艺参数基本满足铸坯的内部质量要求。铸机两侧的边流与中间的各流之间相比,铸坯温度要略低一些,这是因为边流铸坯出拉矫后,热量向外辐射散去造成。

4.4 铸机拉矫工艺的控制

生产圆坯时,采用的是方坯拉矫机连续矫直。由于圆坯表面与拉矫辊的接触面积发生变化,如果采用方坯的拉矫力,势必造成圆坯的椭圆度不良,因此,对拉矫机的拉矫压力进行了优化,通过不断摸索试验,根据测得的铸坯椭圆度情况,逐渐降低拉矫的压力,最终确定了实际拉矫压力为方坯的70%,满足了拉坯需求的同时,铸坯的椭圆度也满足质量要求。

5 取得的效果

采取上述措施后,用电锯切割所生产的圆坯,观察其端面没有发现裂纹缺陷,各流铸坯切割后实貌见图11。将后续生产的圆坯发往用户进行轧制生产,圆坯能够顺利通过穿孔机,未再发生卡钢事故。圆坯实物质量满足了用户要求。

图11 各流铸坯切割后实貌Fig.11 Appearance of Billets after Cutting Various Casting Blanks

6 结语

分析了鞍钢股份有限公司炼钢总厂生产的Ф150 mm圆坯20#钢铸坯中间裂纹产生原因后,采取铁水预处理工艺、转炉低温冶炼操作、精炼化渣控制硫含量;过热度降低5℃,机前浇铸过程中保证实际过热度不高于设计过热度目标值±5℃,确保铸机恒速操作;更换圆坯专用段位,提高铸坯出结晶器后的二冷效果,生产前对二冷水嘴检查维护,实现铸坯均匀冷却,控制回温幅度。解决了Ф150 mm圆坯20#钢铸坯中间裂纹缺陷问题,用户在轧制过程中未再发生卡钢事故,实物质量满足了要求。