AMI数据驱动的电动汽车充电设施计量运行误差状态评估方法

2022-10-15王朝亮陆春光

刘 炜,王朝亮,肖 涛,陆春光

(国网浙江省电力有限公司营销服务中心,浙江 杭州 311121)

0 引言

电动汽车及其充电设施的产业化、规模化发展是践行我国“双碳”战略目标和构建新型电力系统的重要举措。我国已将电动汽车充电设施的建设纳入国家“新型基础设施建设”工作的核心领域之一,目前围绕充电设施的装置设计[1-2]、充电需求预测[3-5]、协同优化规划[6-8]、有序充电及负荷调度[9-11]等方面已经进行了一系列的研究,为电动汽车产业在全球市场的快速迅猛发展做出了重要贡献。

随着电动汽车在全球市场所占份额的逐步提升,对电动汽车充电设施运营服务提出了更高的要求与挑战,充电设施作为计量计费器具已于2019 年被国家市场监督管理总局纳入《实施强制管理的计量器具目录》,其电能计量的准确、可靠以及计费的公平、公正直接关乎广大充电用户的切身利益,因此需对使用中的充电设施开展强制检定。目前,对充电设施的计量检定方法主要是由专业的计量检定人员携带多台充电设施现场检定装置,采用实负荷检定的方式对待检充电设施的计量性能逐一开展检定,存在检定损耗大、效率低、成本高等劣势[12]。考虑到充电设施具有分布散、面广、数量多、质量参差不齐等特点,现有的检定方法无法完全满足开展周期检定的需求,亟需探索新型技术和方法以实现对在运充电设施计量性能的高效监督与管控。

针对上述问题,文献[13]提出了一种基于实时脉冲周期比较法的电动汽车充电桩直流计量装置的远程校验方法,通过计算机远程控制和多路切换的现场校验装置实现对多台电动汽车充电桩直流计量装置的远程校验;文献[14]在分析了充电桩工作原理和计量误差来源的基础上,研发了一套直流充电桩远程检测系统,对远程检测系统的总体架构、软硬件结构以及通信手段进行了设计,检测结果验证了所开发的远程检测系统实现直流充电桩计量检定的有效性;文献[12]提出了一种适用于虚负荷检定的非车载充电机检定装置,采用外部功率源与标准电能表一体化设计,在保障计量检定的高准确度与高可靠性的前提下,实现了检定装置的轻量便携化,提高了现场检定的工作效率;文献[15]设计了一种新型交流充电桩现场测试仪,相较于传统的接口电路模拟器方案,所研制的仪器可减少设备搬运和接线,有效提升了现场检测效率;文献[16]开发了一种基于LabVIEW 的便携式直流充电桩自动检测系统,能方便快捷地对直流充电桩进行常规测试,提高了充电桩的检测效率。

上述文献从硬件装置的角度提出了电动汽车充电设施计量规模化、高效检测的解决方法,在实际应用中验证了检测装置的有效性及推广应用的价值,但考虑到目前数量庞大并快速增长的待检在运充电设施,单靠检定人员携带检定装置开展现场计量检测,仍无法实现对全部在运电动汽车充电设施计量的性能状态进行有效评估与管控。为此,本文提出了一种高级量测体系(AMI)数据驱动的电动汽车充电设施计量运行误差状态评估方法,根据充电站的树形拓扑结构,建立了电动汽车充电设施计量运行误差模型,并利用海量充电数据,在不增加硬件改造成本的基础上,实现对在运充电设施计量性能的状态评估与监测,有效地提升了电动汽车充电设施的智能运维水平,确保充电设施计量的准确、可靠。

1 电动汽车充电设施计量运行误差的数学模型

以目前市场上最常见的直流充电站为例,典型的拓扑结构见图1(交流充电站拓扑结构与之相同),其呈现典型的树形拓扑结构。图中:M∑为台区总表;M1、M2、…、Mn为非车载充电机(下文简称为充电机)内部的直流计量模块;R0、R1、…、Rn为充电站内部的线路等效电阻;n为充电站内的充电机数量。

图1 典型直流充电站的拓扑结构Fig.1 Topology structure of typical DC charging station

根据能量守恒定律,图1 中台区总表接收的交流侧电量等于各充电桩、站内设备消耗的电量与线路损耗之和,据此可建立整个充电站台区的能量守恒方程,如式(1)所示。

式中:Ii为充电机i支路上的电流;上标“*”表示矢量的共轭。将Ii、Ij分别用各自所在支路上的有功功率和无功功率表示,则式(3)可改写为:

式中:Pi、Qi分别为充电机i支路上的有功功率、无功功率;Ui、Uj分别为充电机i、j所在节点的端电压。

1.1 AC/DC电源模块的转换效率

充电机内部AC/DC 电源模块的转换效率在不同的充电功率下会发生变化,从而影响充电设施计量运行误差数学模型的准确性,因此需要建立不同充电功率下AC/DC 电源模块的转换效率模型。AC/DC电源模块的损耗功率Pη可表示为:

式中:系数C0、C1、C2需根据现场实测数据,通过数据拟合方法进行确定。

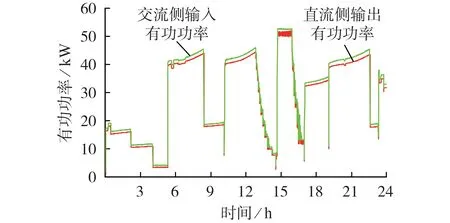

在充电机内部安装边缘计算模块(其现场测试示意图如附录A 图A1 所示),将充电桩正常充电过程中AC/DC 电源模块交流侧和直流侧采集到的电压、电流、功率等关键电气量转换为数字信号,并对已有数据进行拟合计算,得到电压、电流、功率-时间曲线以及输入、输出端总功率等关键数据。其中交流侧电压互感器、电流互感器的准确度等级分别为0.2、1.0 级,直流侧电压互感器、电流互感器的准确度等级分别为0.5、1.0 级,边缘计算模块的采样频率为10 kHz,监测某充电桩24 h 内AC/DC 电源模块交、直流侧功率的变化曲线,如图2 所示。需要指出的是,对于同一桩企生产的同一型号充电桩而言,可以认为其AC/DC 电源模块的转换效率是保持一致的,因此边缘计算模块只需在模型建模前期部署1 次,在后续状态评估中无需部署,所以不会增加额外的硬件改造成本。

图2 AC/DC电源模块的功率曲线Fig.2 Power curves of AC/DC power module

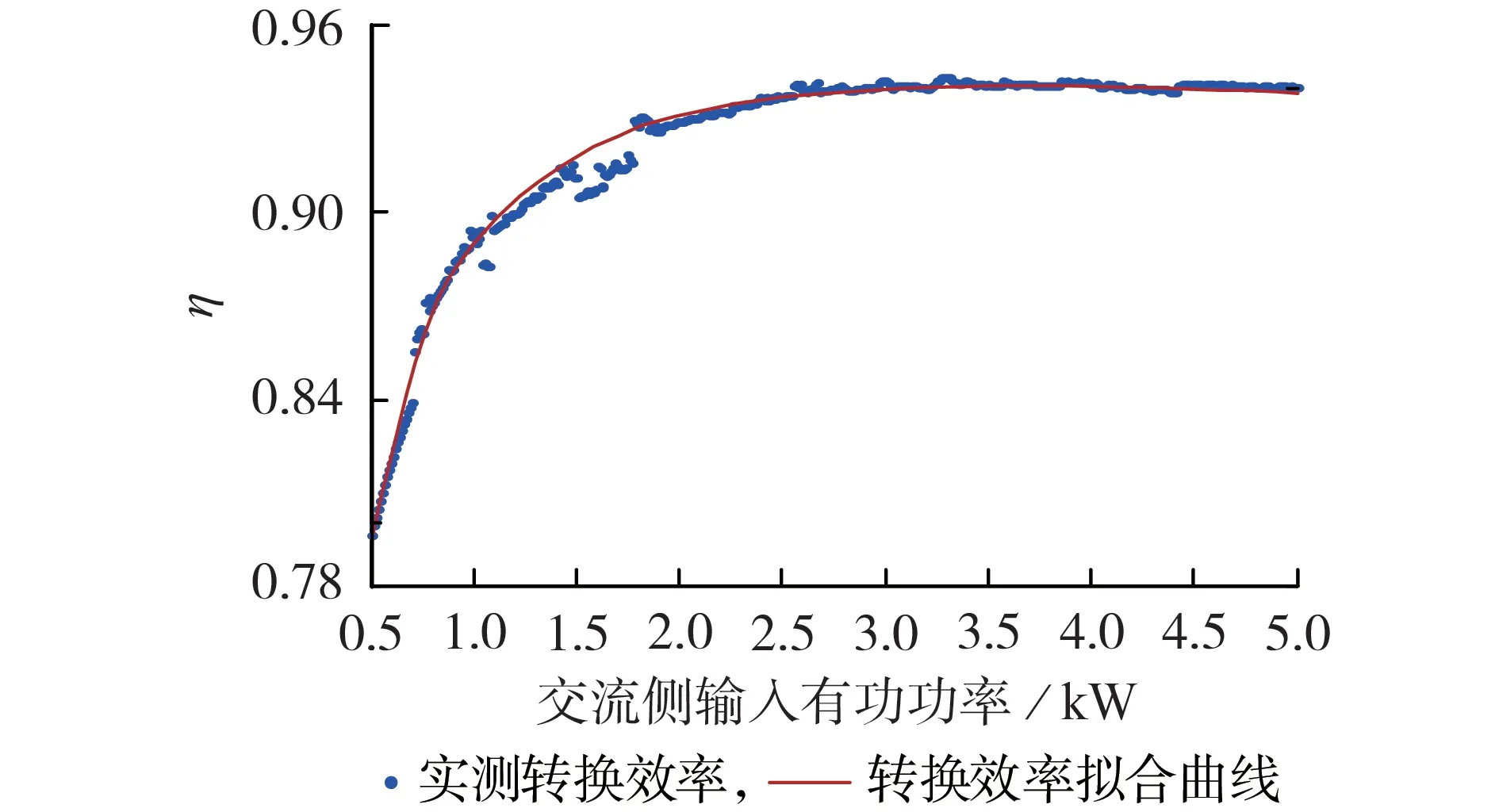

根据图2 计算相应充电功率下的转换效率,拟合得到充电机的转换效率曲线如图3 所示,由此确定式(6)中系数C0、C1、C2的取值分别为7.56948693×102、9.94796287×10-1、5.85326901×10-2。

图3 AC/DC电源模块的转换效率曲线Fig.3 Conversion efficiency curve of AC/DC power module

1.2 基于AMI数据的充电站计量运行误差模型

依托电力公司已建成的AMI所提供的海量充电设施用电数据,并考虑数据的离散性,对式(8)中的各项进行离散化处理并用电表电量数据进行表示。其中,充电机i实际消耗的电量ψΣDC,i在采样间隔ΔTp内可表示为:

利用充电过程中的数据计算有功电量产生的线路损耗,并考虑到充电站内总表与分表之间的压降较小,对各充电机交流侧端电压Ui进行合理简化,存在Ui≈U0(U0为台区总表端电压),则ψΣlP可以表示为:

2 充电设施计量性能状态评估方法

2.1 数据预处理

对电动汽车充电设施计量性能状态评估所需的台区交流总表数据来自电力公司现有的用电信息采集系统,其数据采集频率为15 min/次;充电桩数据来自电力公司现有的车联网平台,其数据采集频率为10 s/次。相较于传统的状态评估方法,本文所提计量运行误差状态评估方法的优势在于充分利用了电力公司已有的AMI数据(包括充电过程数据、订单数据),具体数据格式如附录A 表A1 和表A2 所示,无需在充电站内额外增加硬件设备投入。

根据广义流量守恒,在任意时段充电站的台区总表电量等于站内各充电桩在该时段内消耗的电量与站内其他电量损耗之和。针对海量来自车联网平台和用电信息采集系统的档案数据、曲线数据、充电站数据,需对原始数据进行时钟对齐数据预处理,从而为第1 节建立的数学模型计算提供完备、准确、高质量的数据。数据预处理流程如图4 所示,具体处理步骤如下。

图4 数据预处理流程Fig.4 Data preprocessing process

1)异常数据检测。剔除原始数据中明显不符合实际充电桩充电使用规律的异常数据,以提高原始数据的质量。

2)数据缺失检测。由于台区总表和充电桩计量模块数据的采集频率不同,在整个电动汽车的充电过程中可能会有某些充电阶段的数据缺失,如充电起始阶段、充电结束阶段以及不同充电过程中的转换阶段所对应的表计电量。通过对齐原始数据的时钟信号,确定充电过程中缺失的数据。

3)数据一致性处理。针对步骤2)确定的缺失数据进行数据一致性处理,具体方法如下:首先,根据电量-功率曲线,识别每次电动汽车充电过程的不同充电阶段并根据各恒流阶段的功率曲线(近似为直线)和恒压阶段的功率曲线,采用插值或神经网络[18]等数学处理方法得到各阶段的转换时间点和前后间隔的电量,将其加入电量曲线数据,得到模型计算所需的在时间上保持一致的台区总表和充电桩计量模块的电量数据。

2.2 充电设施计量运行误差

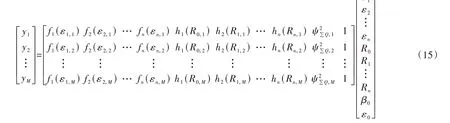

将M个计量周期内的交流侧总表电量和充电桩计量模块电量代入式(14),得到式(15)所示矩阵形式。

式中:fi(εi,j)、hi(Ri′,j)(i=1,2,…,n;i′=0,1,…,n;j=1,2,…,M)为式(14)中与εi和Ri相关的系数;yj为第j个计量周期的电动汽车充电设施计量运行误差,可根据式(14)求得。

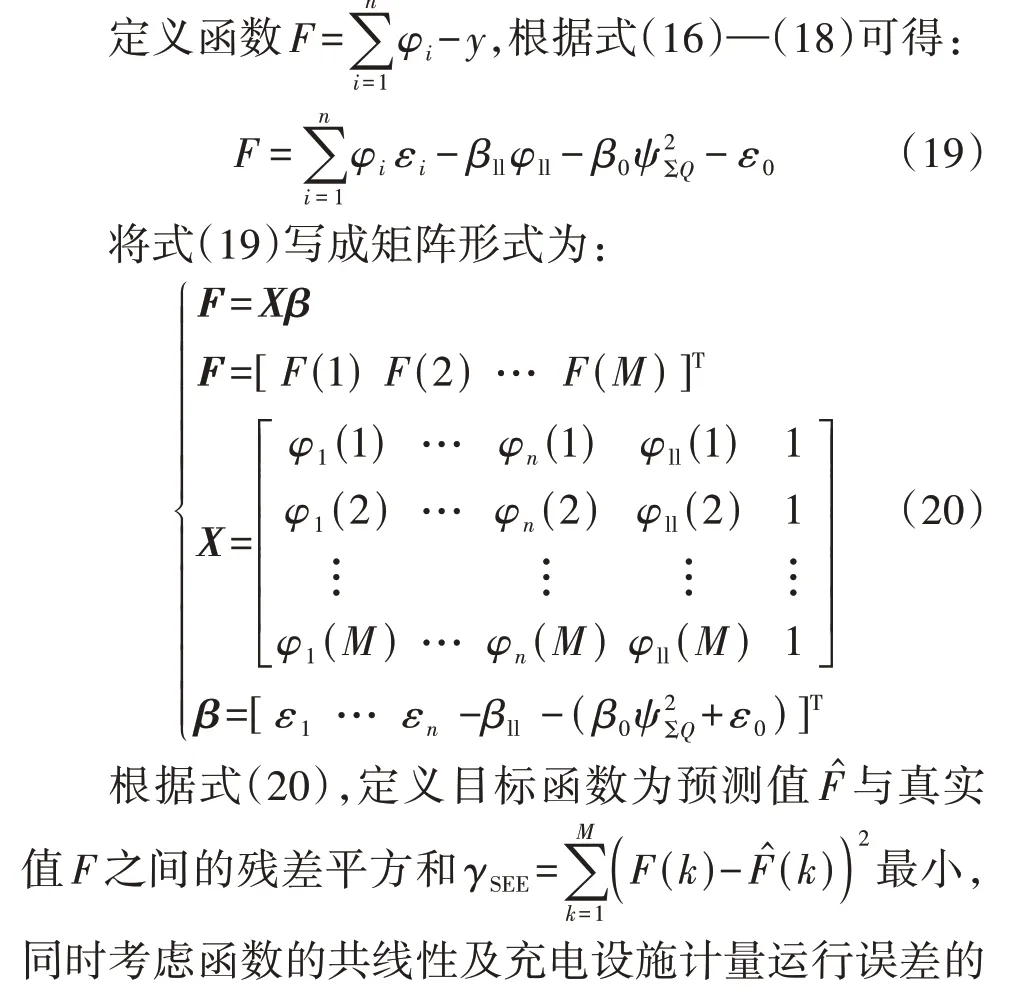

当计量周期数量M大于代求的未知变量个数时,可通过数学方法计算得到各充电桩的计量误差,具体求解过程如下。

将式(14)重写为:

式中:F^=[F^ (1)F^ (2) …F^ (M)]。式(21)为一个数学上典型的二次规划问题,本文采用Python 的开源二次规划包qpsolvers对其进行求解。

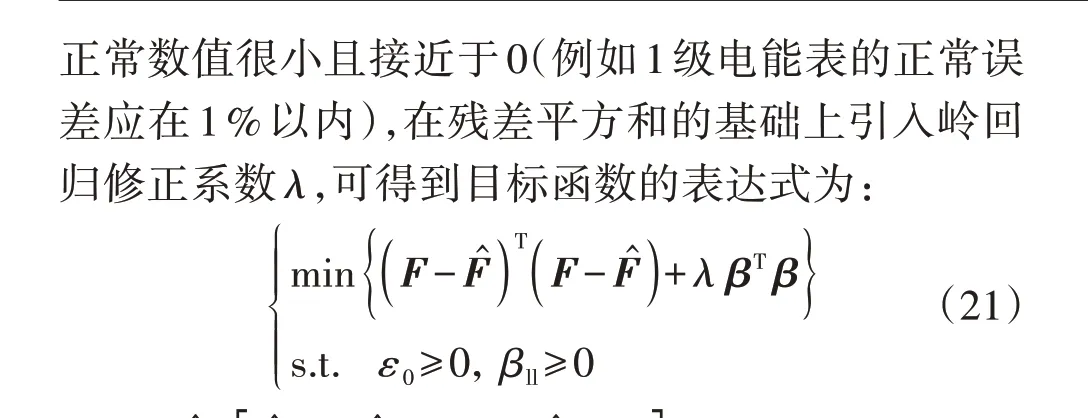

3 电动汽车充电设施计量性能的在线监测系统

基于第1 节建立的电动汽车充电设施计量运行误差模型,研发电动汽车充电设施计量性能的在线监测系统,系统总体框架如图5 所示,主要包括设备层、通信网关层和应用层。

图5 电动汽车充电设施计量性能在线监测系统架构Fig.5 Architecture of online measurement performance monitoring system for electric vehicle charging facilities

设备层主要包括充电站内各充电桩的计量模块、台区总表;通信网关层采用边缘能源网关,通过3G/4G/5G 或远距离无线电(LoRa)采集充电桩计量模块、台区总表的电能数据并将其上传至系统主站;应用层包含系统主站与终端设备,系统主站根据上传的充电站用能数据,结合电动汽车充电设施计量运行误差数学模型,计算并评估各充电桩的计量运行误差,并将结果反馈至终端设备,实现对存在计量异常的充电桩的自动报警与准确定位,并及时下派工单通知运维人员进行现场维护。

4 应用验证

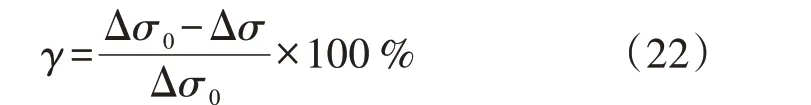

选取杭州市某直流充电站进行试点应用,其拓扑结构与图1类似,包含33台充电机,属于典型的树形拓扑结构,适合采用本文所提状态评估方法。充电站采集交流电表与充电机直流电表2021 年9 月9日至9 月23 日两周时间内的用电数据,并将其上传至电动汽车充电设施计量性能在线监测系统,可计算得到计量运行误差如表1 所示,各充电机的计量运行误差曲线如图6 所示。为了验证模型计算结果的准确可靠性,采用盲测的方法分别对单一充电机的用电数据加入5%和-5%的偏差,模拟充电机发生计量异常的工况,并定义式(22)所示误差响应率γ,用于定量评估模型对充电设施计量运行误差异常工况的识别准确性。

图6 试点充电站的计量运行误差曲线Fig.6 Measurement operation error curve of test charging station

表1 试点充电站的计量运行误差Table 1 Measurement operation error of test charging station

式中:Δσ0为设定的电量偏差值;Δσ为根据设定的偏差值模型计算得到的充电机计量误差的变化值。γ的数值越大,表明模型识别充电机计量异常工况的准确性越高。

对整个试点充电站进行盲测,误差响应率结果如图7 所示。由图可知,所有充电机的误差响应率均大于85%,表明本文所提计量运行误差状态评估方法对存在计量异常工况的充电设施具备较高的识别准确性。

图7 试点充电站的盲测误差响应率Fig.7 Blind error response rate of test charging station

为了进一步验证本文所建模型的适用性,选取杭州市31座交直流充电站的160台充电桩的用电数据进行计算,得到各充电桩的计量运行误差如图8所示,并从中筛选出5 个计量运行误差计算结果超过3%的充电桩进行现场核验。

图8 充电桩的计量运行误差计算结果Fig.8 Calculative results of charging piles’measurement operation error

根据现场核验结果,上述有计量异常预警的充电桩存在充电机模块故障、绝缘监测故障和充电机其他故障,导致对应的充电桩无法正常工作,验证了本文所提计量运行误差评估方法在提升充电设施智能运维方面具备良好的应用成效和推广前景。

5 结论

电动汽车充电设施具有分布散、面广、数量多、质量参差不齐等特点,传统现场计量检定方法的检测效率低,根据现行规程开展现场检定的难度大。为此,本文提出了一种AMI 数据驱动的电动汽车充电设施计量运行误差状态评估方法,根据电动汽车充电站的树形拓扑结构,建立了充电设施计量运行误差模型,利用海量AMI高频充电数据,采用大数据分析的方法实现对在运充电设施计量运行误差状态的精准评估与异常监测,相比传统充电设施计量性能检测方法具备如下性能:

1)可以在充电设施正常工作的场景下,完成对充电设施运行误差的检测,无需外接负载箱,实现了检测过程的节能减碳;

2)实现了在运充电设施运行计量误差的状态监测与异常预警,有效地提升了充电设施智能运维服务水平,解决了在运充电设施计量性能在线监控的技术难题;

3)利用了现有的AMI 数据,与传统的充电设施计量检测方法相比,无需增加额外的硬件设备投入,易于大规模推广应用,可以有效保障电动汽车充电设施的精准计量,维护消费者的权益。

附录见本刊网络版(http://www.epae.cn)。