熔炼工艺参数对Ti6Al4V-0.15B钛合金化学成分的影响研究

2022-10-14王高见康丹丹

王高见,康丹丹,刘 丽

(四川西冶新材料股份有限公司,四川 成都 611700)

钛合金因其具有非常优越的物理化学性能,如高比强度和优异的耐腐蚀性能,被认为是在航空航天、军事、汽车和生物医学领域中应用的重要高强度结构和功能材料[1]。一直以来,Ti-6Al-4V(以下简称TC4)是所有钛合金中用于发动机和机身应用最普遍的材料。为了实现TC4钛合金焊接获得晶粒细化、综合性能优异的焊缝,作者开发了Ti6Al4V-0.15B合金体系的钛合金丝材。

Ti6Al4V-0.15B钛合金丝材的制备工艺路线是冶炼铸锭→轧制→拉拔→表面清洁→成品。目前,国内工业化生产钛合金丝材普遍存在批次间质量不稳定问题,追溯其根源与不同批次钛合金铸锭冶炼成分的波动存在极大关系,而成分波动又与熔炼工艺密不可分,因此如何通过熔炼工艺参数控制实现钛合金铸锭成分的精准控制是保障产品性能、质量的关键。本文将重点研究熔炼工艺参数对Ti6Al4V-0.15B钛合金铸锭成分的影响规律,为该钛合金丝材的工程化生产过程中精准控制铸锭成分、提高批次质量稳定性提供依据。

1 试验方案

1.1 原料及设备选择

真空自耗电弧熔炼(VAR)是钛合金熔炼的主要方法[2-3],本文选用该方法制备Ti6Al4V-0.15B钛合金铸锭,真空熔炼设备选用中国科学院沈阳科学仪器股份有限公司的真空电弧熔炼炉;选用基础实验材料海绵钛、B2O3、AlV中间合金[4],通过混料系统使得以上原材料充分混合,由油压机的压制压力让混合原料压制出良好的电极块,之后对电极块进行真空自耗电弧熔炼成为Ti6Al4V-0.15B钛合金铸锭。本文各次试验所用原材料及其配比相同,熔炼后铸锭预计化学成分(质量分数,%)为,C≤0.9,O≤0.18,N≤0.05,H≤0.012,Fe≤0.2,Al 5.5~7.0,V 3.5~4.5,B 0.1~0.2,Ti余量。

1.2 试验分析方法

本文采用正交设计方法进行试验设计,采用极差分析方法对正交试验结果进行分析。正交设计法是用正交表安排多因素试验的方法,其具有完成试验要求所需的实验次数少、数据点的分布很均匀、可用相应的分析方法对试验结果进行分析获得有价值结论等特点[5]。极差分析方法是正交试验结果分析方法的一种,极差是各列中各个水平对应的试验指标平均值的最大值与最小值之差,在试验范围内,各列对试验指标的影响由大到小排列,某一列的极差最大,表示当该列的数值在试验范围内变化时,使试验指标的数值变化最大[6]。

1.3 研究方案设计

影响坯料熔炼的工艺参数主要有,熔炼前真空度P、充氩压力P1、熔炼电流I、熔炼时间t、磁搅拌电流Ic、磁搅拌时间tc、熔炼次数n等[7]。由于工艺参数比较多,为简化实验研究内容,本文将其中的熔炼前真空度P,充氩压力P1、磁搅拌电流Ic三个因素根据经验取固定值,其他关键工艺参数作为本文研究对象。基于此,设计四因素三水平L9(34)的正交实验方案[8],见表1。

表1 真空电弧熔炼L9(34)实验方案

2 结果与分析

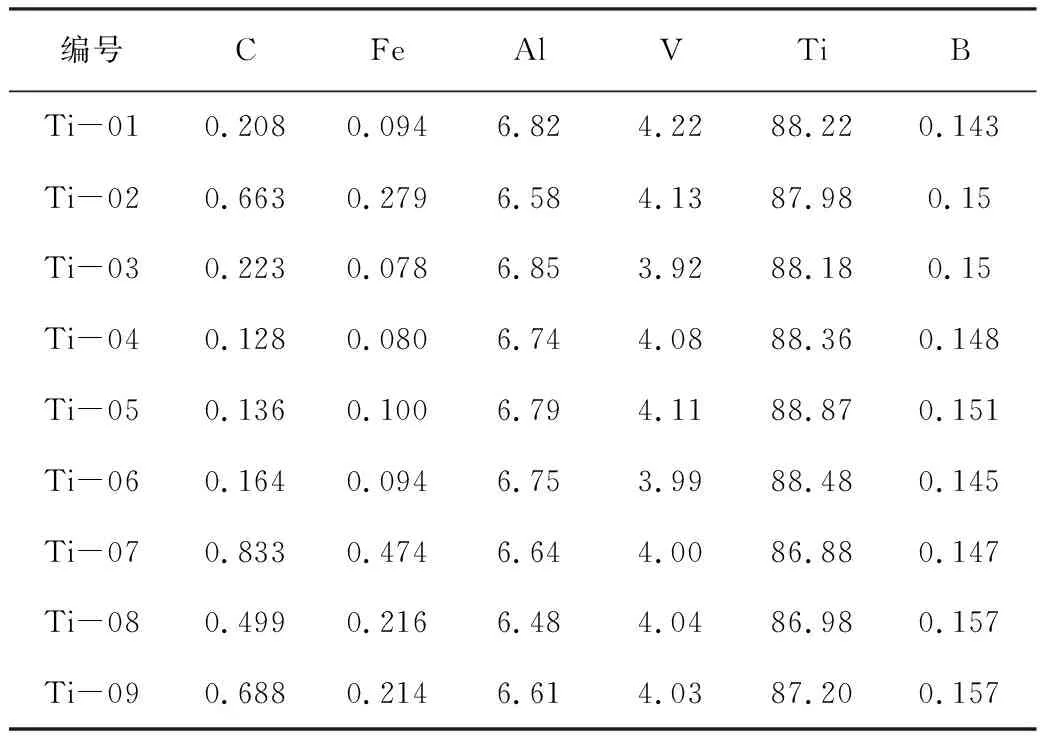

2.1 钛合金铸锭化学成分结果

按照GB/T 4698海绵钛、钛及钛合金化学分析方法,使用ICP痕量元素分析以及手工化学分析等检测手段,对钛合金铸锭各元素进行检测分析,分析结果见表2。

表2 铸锭化学成分(质量分数,%)

2.2 各工艺参数对化学成分的影响分析

2.2.1 基于极差法的分析

从表3中各试验结果的极差可知,对C元素的影响顺序为,熔炼电流>熔炼次数>磁搅拌时间>单次熔炼时间;对Fe元素的影响顺序为,熔炼电流>熔炼次数>单次熔炼时间≈磁搅拌时间;对Al元素的影响顺序为,熔炼电流>磁搅拌时间=单次熔炼时间>熔炼次数;对V元素的影响顺序为,单次熔炼时间>熔炼次数>熔炼电流>磁搅拌时间;对Ti元素的影响顺序为,熔炼电流>熔炼次数>磁搅拌时间=单次熔炼时间;对B元素的影响顺序为,熔炼电流>单次熔炼时间>熔炼次数>磁搅拌时间。从极差值大小来看,C元素受工艺参数影响最为强烈,尤其是受熔炼电流影响(极差值为0.509);B元素受各工艺参数的影响均较小。就各工艺参数对成分的影响强度来看,影响最大的是熔炼电流对C、Fe、Ti元素的影响。

2.2.2 各工艺参数的影响分析

从表3中各试验结果,进一步分析各熔炼工艺参数对钛合金化学成分各元素成分变化规律可知:

(1)熔炼电流对成分的影响表现出,C、Fe元素受熔炼电流影响浮动较大,Al、V 元素有轻微影响,Ti、B元素影响浮动较小;随着熔炼电流由水平1增加到水平3,C、Fe元素含量先降后升;Al、V元素呈现整体下降趋势;Ti元素略有下降、B元素几乎不受影响。

(2)单次熔炼时间对成分的影响表现出,Fe元素受单次熔炼时间影响浮动较大,Al、V 元素有轻微影响,C、Ti、B元素影响浮动较小;随着单次熔炼时间由水平1增加到水平3,Fe元素含量呈现线性下降;Al微量波动范围内先降后升;V元素呈现整体下降趋势;C、Ti、B元素几乎不受影响。

(3)磁搅拌时间对成分的影响表现出,C、Fe、Al、V元素受磁搅拌时间影响浮动较大, Ti、B元素影响浮动较小;随着磁搅拌时间由水平1增加到水平3,C、Fe、Al元素含量呈现整体上升趋势;V元素呈现整体下降趋势;Ti、B元素几乎不受影响。

(4)熔炼次数对成分的影响表现出,C、Fe元素受熔炼次数影响浮动较大,Al、V 元素有轻微影响, Ti、B元素影响浮动较小;随着熔炼次数由水平1增加到水平3,C、Fe元素含量呈现先升后降低;Al、V元素呈现整体下降趋势;Ti、B元素几乎不受影响。

综上所述,Ti为主要元素,其含量的变化与其他元素的变化相关,总体来看,熔炼电流对其影响最大;B为微量添加元素,几乎不受工艺参数变化的影响。C、Fe元素随着各工艺参数浮动较大,尤其是受熔炼电流影响最大,随着熔炼电流增加会带来C、Fe的大幅增高;单次熔炼时间及磁搅拌时间会小幅提高C含量、对Fe元素分别小幅降低和提高;熔炼次数对C、Fe元素波动较大且不成趋势。Al、V元素随着各工艺参数微量变化;除熔炼电流降低Al含量外,其他参数均使Al小范围内先降后升;V元素受各工艺参数增加而降低。

3 结论

(1)Ti6Al4V-0.15B钛合金熔炼中C、Fe、Al元素受熔炼电流影响较大,随着熔炼电流的提高,熔池温度升高、熔体滞留时间延长,钛合金中高蒸气压元素Al的挥发损失的增加,同时限制了C、Fe的损失而导致Al大幅降低、C、Fe大幅增高;Ti、B受工艺参数影响小;V元素受各工艺参数增加而降低。

(2)Ti6Al4V-0.15B冶炼生产中应重点控制熔炼电流以确保C、Fe、Al的波动,同时需要在保证成分、组织均匀性前提下固定熔炼次数,一般控制在3~4次即可;为了控制V元素,应尽量控制小的工艺参数。