装配式地铁车站预制板智能吊装施工技术研究

2022-10-14任涛

任涛

中铁广州工程局集团深圳工程有限公司,广东广州,510000

0 引言

装配式建筑是指将构件在工厂内或施工现场预制,将预制构件在现场进行拼装构成整体的建筑。在地下工程中,装配式施工主要应用于盾构隧道,而在地铁车站的施工中应用较少,国内在这方面的研究仍较少,为了提高建设效率、贯彻绿色地铁理念,装配式地铁车站将成为我国地铁施工的主流方式。在地铁车站施工中,预制构件数量庞大,这对其吊装施工技术提出了更高的要求,需要提高施工效率且保证预制构件的安装精度。因此,已有不少学者对装配式建筑中预制构件吊装施工方法进行研究总结。

杨秀仁[1-2]结合工程时间,总结了装配式地下结构的设计原则及相关防水技术;曹仲良[3]依托深圳市某地铁车站工程项目,总结了装配式车站的施工难点,并提出解决措施;祁成财等[4]通过BIM软件进行装配式车站预制构件的优化,并进行工程应用,提高了施工效率;董嘉莲[5]总结长春某地铁车站预制构件施工难点,提出了安全高效的施工方案;林悦[6]等总结分析了装配式地铁车站结构连接节点的施工技术;张中勇与王永吉[7]通过对地铁车站预制构件施工技术的研究,得出预制技术在地铁工程中具有安全高效的施工效果。

本文针对装配式地铁车站内支撑的施工问题,提出了一种装配式地铁车站预制支撑兼作主体结构横梁施工技术,并将该技术应用于广州市地铁上涌公园站施工中,减少了施工工序,实现了装配式地铁车站预制构件的智能施工,为今后类似的工程项目提供施工借鉴。

1 装配式地铁车站预制板智能吊装施工技术的工程应用

1.1 工程概况

广州市轨道交通十一号线(环线)呈环形线路。线路全长44.2km,全部采用地下敷设方式,全线共设32座车站,另外,代建1座车站(城轨琶洲站),其中换乘站20座,平均站间距1.38km。设置赤沙车辆段一座,主变电站3座,分别为赤沙滘主变、天河公园主变、彩虹桥主变。十一号线采用8辆编组A型车,DC1500V架空接触网供电,列车最高运行速度80km/h。

上涌公园站为地下三层岛式站台车站,全长221.7m,标准段宽为22.3m,标准段基坑深24.48,盾构井基坑深25.27m。本站采用单一墙装配式结构,地下连续墙兼作永久结构侧墙,混凝土支撑兼作永久结构横梁。车站主体结构中柱采用钢管混凝土立柱的形式,钢管混凝土立柱共计24根,采用外径800mm、t=24/30mm、Q345钢。钢管混凝土立柱基础为φ1500钻孔灌注桩。

1.2 智能吊装机设计

DZJ08智能吊装机主要由回转结构、横移吊架、下吊架、纵移梁、液压系统、电气系统组成。主要技术参数如表1所示。

表1 智能吊装机主要技术参数

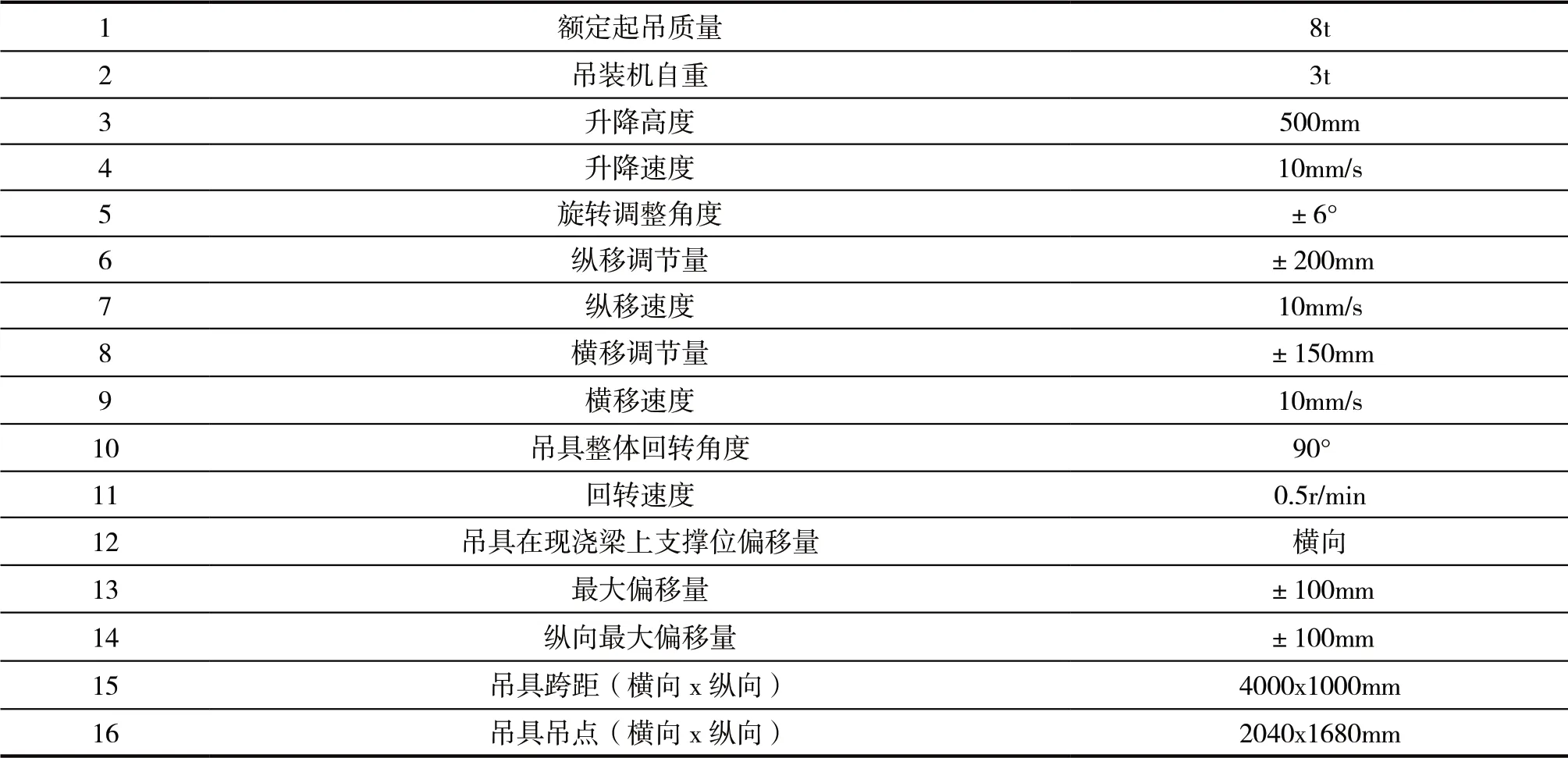

(1)回转机构。回转机构主要包括:吊钩连接架、回转轴、回转油缸、钢丝绳连接架等。吊钩连接架与龙门吊起升滑轮组通过销轴连接,可以实现智能更换。钢丝绳连接架通过钢丝绳与下吊架连接。在回转过程中需要人工缆绳防摇,通过回转油缸实现吊具整体旋转90°,回转机构如图1所示。

图1 DZJ08智能吊装机旋转机构大样图

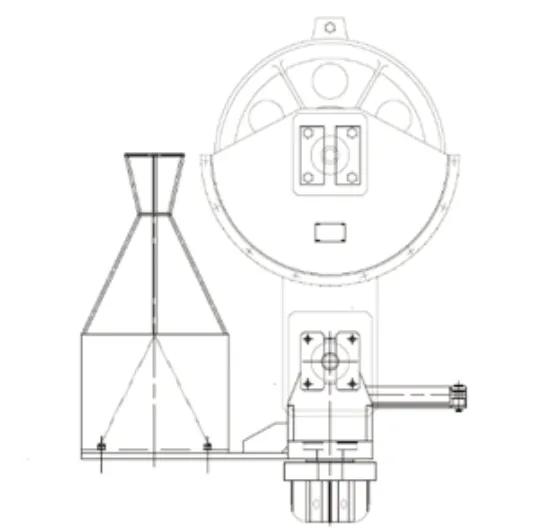

(2)下吊机。下吊架主要包括:升降油缸、主梁、连接梁、导向装置等。吊装机通过升降油缸支撑在现浇横梁上,通过升降油缸的伸缩实现吊具的整体升降。主梁上有横移导轨,横移吊架可以在导轨上滑动。主梁上有吊耳,通过四点起吊对下吊架起吊。主梁上有防倾覆结构,防止横移吊架从下吊架上滑脱和倾覆。下吊架左、左右主梁通过连接梁连接。下吊架上还有导向装置实现横移吊架在横移过程中的导向。下吊机结构示意图如图2所示。

图2 智能吊装机下吊架大样图

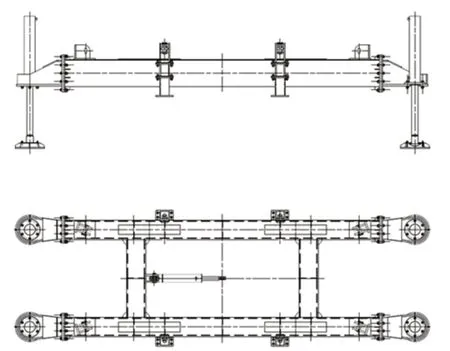

(3)横移吊架。横移吊架主要包括:主梁、横移油缸和连接梁。主梁下方固定有滑轨,通过横移油缸推动横移吊架在下吊架上左右滑动,实现横移调节。主梁两端有滑动套,纵移梁在滑动套内滑动。横移吊架如图3所示。

图3 智能吊装机横移吊架大样图

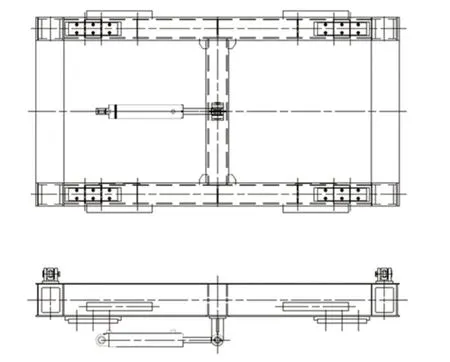

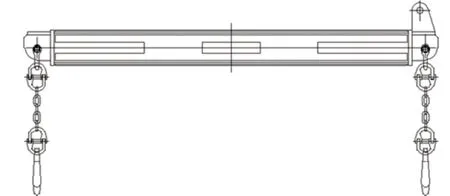

(4)纵移梁。左、右两根纵移梁可以在横移吊架的滑动套内滑动,两根纵移梁同步同向滑动实现纵移调节,单独滑动实现旋转调节。纵移梁两端有吊耳用来四点吊挂预制楼板。吊耳通过卸扣、吊链、吊钩来吊挂预制楼板的吊点。纵移梁如图4所示。

图4 智能吊装机纵移梁大样图

(5)液压系统。液压动力系统由电机和齿轮泵组成。控制元件由三位四通电磁换向阀、两位四通电磁换向阀、平衡阀、单向阀、溢流阀及单向调速阀等组成。液压执行元件有1根回转油缸、2根纵移油缸、1根横移油缸、4根支腿油缸等组成。液压系统设有液位、油温显示。所有油缸带有平衡阀或液压锁,可以实现自锁功能。

(6)电气系统。选用三菱FX3GPLC控制电磁换向阀动作,采用无线遥控操作,通过无线遥控手柄控制回转结构的回转,吊装机的横移、纵移和旋转调节。

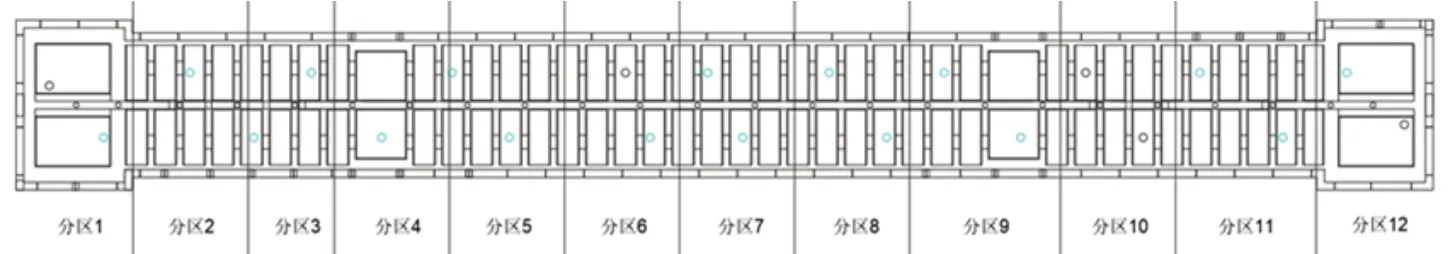

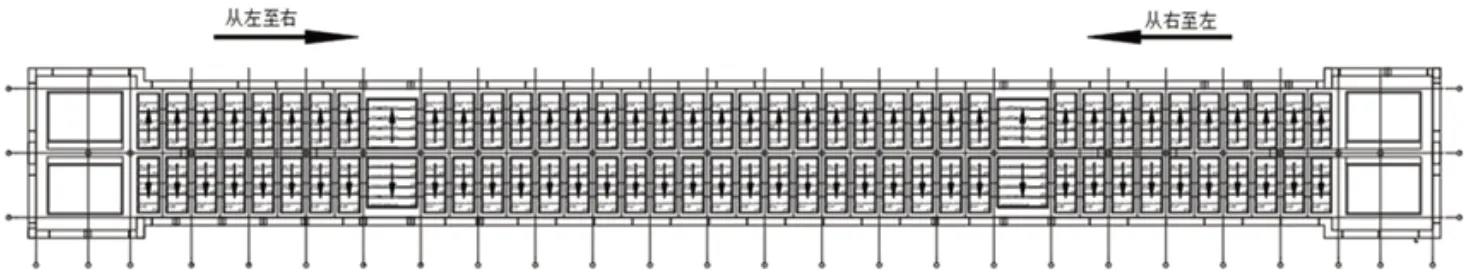

1.3 预制板吊装施工部署

上涌公园站预制构件施工共分12个区域,分别由两台龙门吊吊装施工,由于车站场地限制,预制构件到场后存放在场地北侧,需要使用时用叉车将对应编号的预制板叉到龙门吊吊装区域,由龙门吊及智能吊装机进行预制板的吊装施工,其预制构件安装划分区域如图5、图6所示。

图5 施工区域划分图

图6 预制板安装顺序图

1.4 预制板吊装施工

根据设计图纸和交接点坐标采用全站仪测定出基础桩轴线,按照设计图纸的桩坐标,准确定出桩位,并及时做好桩位标记及编号。

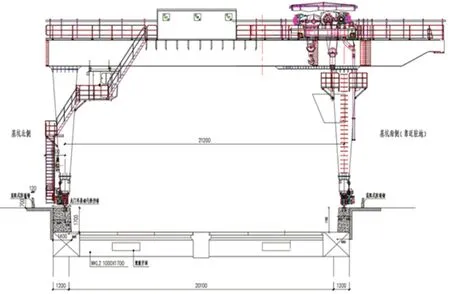

车站预制板安装等需要采用龙门吊配合进行安装,本工程预制板最重约18t(由于预制支撑梁已施工完成故不计入),因此采用45t龙门吊,型号为MG4501-19门-010~011双主梁门式起重机,额定起重量45t,跨度21.2m,满足构件吊装需求,如图7所示。

图7 龙门吊大样图

图 8 预制板吊环安装

图 9 龙门吊吊起智能吊装机与预制板

图 10 预制板下放

(1)DZJ08智能吊装机遥控器操作方法。吊装机由龙门吊通过垂直电缆提供AC380V电源,电缆为3x6+1x2.5(三相四线制,带零线),龙门吊上预留电源接口。吊装机使用前保证电缆接通良好,合上电器柜内供电空开,电器柜供电正常。按动升降油缸旁边的工作启动按钮,保证电气系统正常启动。急停按钮设置在对角升降油缸一侧。

(2)预制板吊取。取板时保证横移吊架和两根纵移梁必须处于中位,升降油缸处于全伸出状态,液压泵站处于停止状态。通过龙门吊将智能吊装机起吊到存板处要安装预制板上方,移动龙门吊将吊装机四个吊钩与预制板吊点位置对齐,将吊装机通过导向架的四个支撑架支撑在要安装的预制板上,吊钩与预制板上吊点上的吊环连接,龙门吊平稳缓慢起升通过吊装机起吊预制板。

(3)预制板通过楼层到达安装位置。操控龙门吊通过吊装机,将预制板起吊到预制板安装位上方,如果此时预制板方向与安装位方向成90°夹角,可以直接通过龙门吊升降将预制板起吊到安装位楼层。如果预制板方向与安装位方向相同,此时预制板不能通过楼层,启动液压泵站,用遥控器控制回转结构实现吊装机和预制板的整体回转90°,预制板方向与安装位方向成90°夹角,保证吊装机和预制板能够顺利到达要安装的楼层。

吊装机和预制板在通过楼层时要注意观察,采用缆风绳防止周围建筑物发生碰撞。预制板到达安装位所在楼层后,启动液压泵站,用遥控器控制回转机构将预制板回转90°,实现预制板方向与安装位方向一致。

通过操控龙门吊将吊装机的升降油缸支撑在安装位两侧的现浇连梁上,保证预制板相对于安装位的横向、纵向最大偏移量在±100mm内,完成预制板的初步对位。通过龙门吊下降让回转结构下降到一定位置,不要碰撞到液压泵站,同时保证升降油缸在收缩时钢丝绳始终放松状态。

图11 预制板到达安装位置

(4)预制板对位调节。观察预制板相对于安装位的相对位置,启动液压泵站,通过遥控器操纵实现吊装机的横移,实现预制板的横向调节对位。通过吊装梁机的两根纵移同向移动,实现预制板的纵向调节对位。通过吊装机两根纵移梁的单独移动,实现预制板的旋转调节对位。在调节的过程中操作人员要观察预制板与安装位的相对位置,调节到位后,通过遥控器控制升降油缸实现预制板下落到安装位,在下落过程中要保证钢丝绳始终处于放松状态。预制板安装到位后,将预制板吊环从吊装机吊钩上卸下。

(5)智能吊装机各机构回到初始位置。吊装机在预制板调节过程中,纵移油缸和横移油缸相对中位会有一定的伸缩量,预制板安装完毕后,通过一键回位可以使纵移油缸和横移油缸回到初始中位,便于下一次调整。预制板安装到位后,预制板与吊装机脱开。通过操控遥控器实现升降油缸完全伸出状态,通过一键回位功能实现横移吊架、两根纵移梁回到中位。龙门吊平稳起升将吊装机从现浇连梁上吊离,此时吊装机方向与安装位方向一致,不能通过楼层回到地面存板处取板,通过遥控器控制回转机构实现吊装机整体回转90°,吊装机方向与安装位方向成90°夹角,确保吊装机能够顺利通过楼层回到地面存板处取板。

2 经济效益分析

广州地铁11号线上涌公园站第一道支撑部分采用预制支撑形式,采用预制支撑的形式,构件可标准化大量生产,不受天气情况影响,在质量方面更加可靠;减少施工过程中的物料浪费,也大大减少了施工现场的建筑垃圾;预制支撑兼作主体结构横梁,减少了施工工序,保证了装配式地铁车站的高效施工。本文中的预制支撑相较于传统现浇施工方法,可减少支撑施工人工费、模板费、混凝土外观处理以及结构梁施工等费用,总计可创造106万元的经济效益。

3 结论

本文针对装配式地铁车站预制板吊装的施工难题,凝练出一种装配式地铁车站预制板智能吊装施工技术,通过对技术的应用及研究,得出以下结论:

(1)采用智能吊装装置进行预制构件吊装施工,通过液压动力系统提供运动、平衡及稳定功能,通过电气系统控制横移、纵移及旋转,实现装配式地铁车站预制构件的x、y、z三轴精准微调、智能高效安装。

(2)采用龙门吊+智能吊装装置远程控制预制板的吊装对位,实现了装配式地铁车站大区域预制板的高效、精准安装,减少现场吊装所需的施工人员,降低施工安全风险。