分形微通道换热过程强化研究进展

2022-10-14陈真真陈洪强郝南京

陈真真,陈洪强,黄 磊,郝南京

西安交通大学化学工程与技术学院,西安 710049

随着微电子机械系统(MEMS)技术的快速发展,微型器件如微电子芯片、微反应器和微燃料电池等受到了研究者广泛的关注,并在航空航天、核能建设、热能工程、化学工程、机械制造和新能源产业中呈现出重大的应用潜力[1-2].微型器件的应用不仅对加工工艺和材料具有较高的要求,而且需要高效的热管理来维持其性能.特别是对于高集成度和高频化的高性能微电子芯片,特征尺寸的不断减小会导致芯片的热流密度不断提高.超高的热流密度不仅会严重制约芯片的性能,而且会显著影响电子芯片的寿命和可靠性.因此,耗能与散热问题已成为限制微型器件规模化应用的关键瓶颈[3-6].

由于体积、噪声以及换热性能的局限性,传统的风冷和液体单相对流换热冷却方式已无法满足散热需求.微通道换热技术自Tuckerman 和Pease[7]提出以来,以其结构紧凑和换热效率高的优势得到了快速的发展,并逐渐成为解决微型器件散热问题的重要途径.然而,尽管微通道可以有效地提高散热器局部换热面积和对流换热系数,但是常规的直形微通道换热技术在实际应用过程中存在着两个普遍的缺点[8]:一是微尺度的结构尺寸造成直形通道两侧较大的压降,引起泵功率上升,并导致封装、驱动和噪声等问题;二是沿流动方向冷媒工质的温升大,引起壁面温差大,并导致器件设备工作的稳定性和可靠性等问题.分形结构是指一个几何形状可以分成数个部分并且每一部分都是整体缩小后的形状(即整体结构和各个部分结构具有自相似的性质),分形结构一般是流体由点向有限体积流动中阻力最小的流动策略.近年来,受自然界山脉、河流、植物叶脉、根系、树干、动物血管和肺气管等分形结构的启发[9],研究者开发出一系列新型的分形微通道技术用于换热过程强化,并对分形微通道的设计参数和结构优化做了大量的模拟和实验研究.与直形微通道相比,分形微通道具有更低的压降和泵功消耗以及更高的换热系数和温度分布均一性,因此在实际工程应用中呈现出巨大的应用潜力.

本文对分形微通道换热过程强化技术的研究现状进行了系统分类和总结,包括Y、H、T、Ψ、康托、科赫等分形结构.同时结合理论模拟与实验验证对分形结构的原理进行了讨论,并通过对比常规微通道来着重介绍分形微通道的优势.最后对分形微通道换热的现存挑战和未来发展方向分别进行了深入分析和展望,以期为换热过程强化的发展提供新的研究思路,并为其工业化应用提供相应的理论依据与科学指导.

1 Y 形分形微通道换热

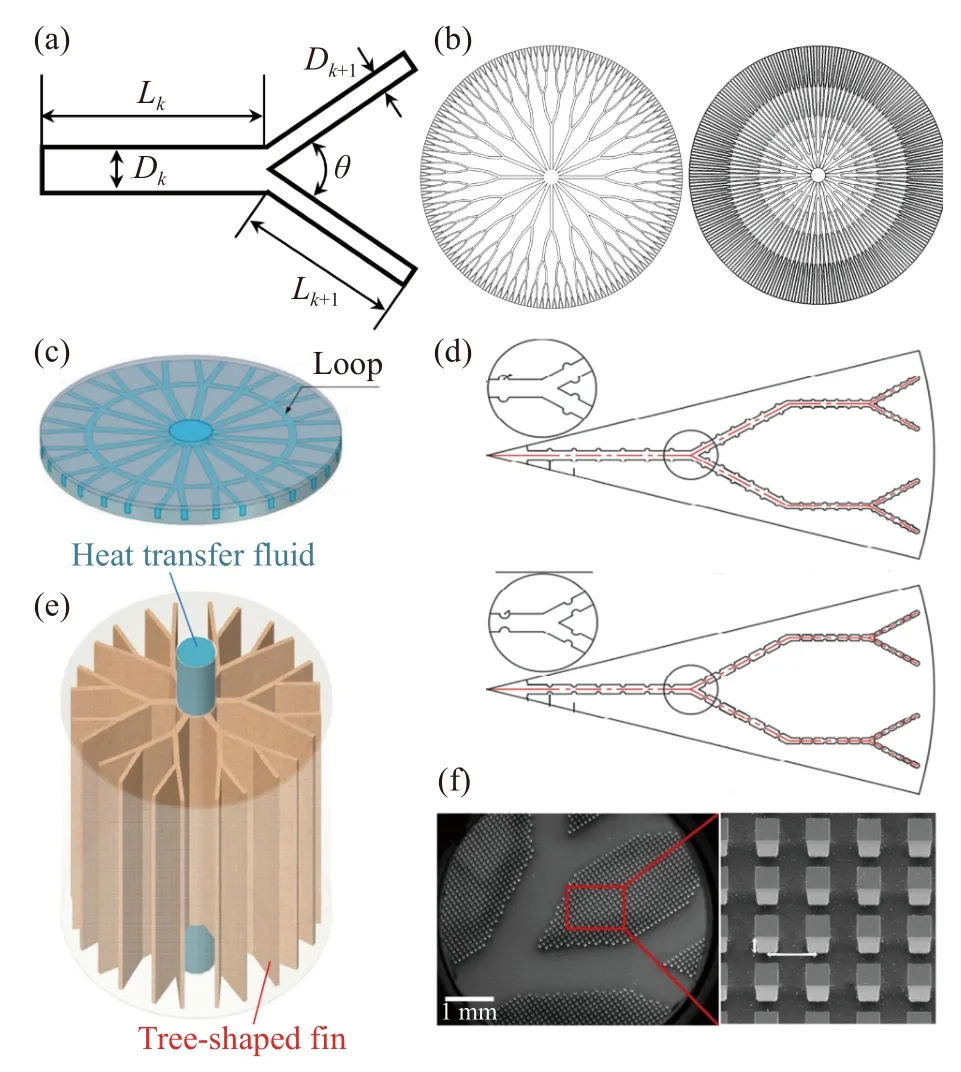

如图1 所示,目前研究者已经开发出Y、H、T、Ψ、康托、科赫等不同类型的分形结构设计.其中,Y 形分形结构设计是分形微通道换热领域受关注度最高的研究方向,图2 是Y 形分形微通道的典型设计原则和热沉结构.如图2(a)所示,Y 形分形微通道每一级向下延伸出两个分支,分叉角(θ)为锐角(<90°).每簇Y 形分形结构呈树状分布,以圆盘中心向外可以构建排列紧凑的多簇放射式Y 形分形微通道(图2(b)).Y 形分形微通道的换热性能除了取决于通道高度、分形级数和分叉角,也与通道长度和通道直径密切相关.一般而言,第(k+1)层与第k层的通道长度Lk+1与Lk之比和通道水力直径Dk+1与Dk之比为定值,分别可以表示为:

图1 不同类型分形微通道换热过程强化结构设计示意图Fig.1 Schematic diagram of different fractal microchannel designs for heat transfer process intensification

图2 Y 形分形微通道热沉结构.(a) Y 形分形微通道结构设计示意图;(b) 典型的通道长度逐渐降低(左)和通道长度逐渐增加(右)的Y形分形微通道网络[10];(c) 环线连接的Y 形分形微通道热沉[11];(d) 具有凸起(上)和凹陷结构(下)的Y 形分形微通道[12];(e) 三维Y 形分形微通道换热翅片[13];(f) 微型针翅阵列形成的Y 形分形微通道网络[14]Fig.2 Y-shaped fractal microchannel heat sinks: (a) schematic diagram of the structural design of Y-shaped fractal microchannels;(b) typical Yshaped fractal microchannel network with decreasing (left) and increasing (right) channel lengths[10];(c) Y-shaped fractal microchannel heat sink with connected loops[11];(d) Y-shaped fractal microchannels with ribs (top) and cavities (bottom)[12];(e) 3D Y-shaped fractal microchannel fins[13];(f) Y-shaped fractal microchannel network formed by specific microscale pin-fins[14]

式中,d和Δ分别为长度分形维数和直径分形维数,而且每一级微通道的下一层次都有2 个分支,所以N=2.按照上述规则不断循环可以得到多级Y 形分形微通道网络.

对于Y 形分形微通道研究,目前仍以数值模拟理论分析为主,常用的是计算流体力学(Computational fluid dynamics,CFD)软件FLUENT,也有少数研究使用COMSOL 软件计算流体动力学模块(CFD 模块).Pence[15]和Alharbi 等[16-17]较早地提出并系统分析了基于单层Y 形分形微通道的圆盘状热沉,与直形平行通道相比,分形通道结构具有显著的换热和压降优势;而且通道长度之比越小压降越低[10],通道末端宽度越窄换热性能越高[18];蒸汽抽除可以增加Y 形分形微通道热沉的流动沸腾换热性能,但是随着流速的增加压降也随之增加[19].Ghaedamini 等[20]发现随着分形通道宽度的增加,工质流动均一性增强但是压降随之降低.Wang 和Yu[21]发现随着通道直径比值的降低和通道长度比值的增加,Y 形分形微通道的压力梯度快速增加.Lyu 等[22]对Y 形分形微通道热沉在不同工质条件下的换热性能进行了系统分析,分形微通道结构可以显著提高温度场分布的均一性;单壁碳纳米管(SWCNT)比多壁碳纳米管(MWCNT)纳米流体具有显著增强的换热性能,特别是在高雷诺数和高纳米颗粒含量的条件下;另外以水为分散溶剂纳米流体的换热性能是以煤油为分散溶剂纳米流体的4 倍左右.Niu 等[23]证实了初始通道直径和壁面温度越高或者初始通道长度和分形级数越低,Y 形分形微通道的热质传递效率越高.Yan 等[24]和He 等[25-26]基于遗传算法提出多目标优化策略可以实现Y 形分形微通道结构的有效设计,而且当引入热敏性水凝胶时可以通过对工质流速的调节实现换热性能强化[27].上述的研究证实了通过调节单层Y 形分形微通道的结构不仅能够有效地降低压降,而且可以显著地提高换热效率以及温度分布均一性.除了单层Y 形分形微通道外,研究者也对双层[28-29]和多层[30]分形结构进行了理论分析.如Duan 等[28]发现双层Y 形分形微通道比单层分形微通道和直形微通道具有更低的压降和更高的换热性能;Yan 等[29]验证了双层分形微通道热沉,特别是缩短初级分支与入液口距离的双层结构设计,可以显著提高温度场分布均一性以及降低泵功;Fang 和Xu[30]也确认了三层Y 形分形微通道热沉比单层分形热沉具有更低的压降损失和更高的温度场分布均一性.这些数值模拟理论分析结果不仅强调了Y 形分形结构设计对换热性能的重要影响,也为实际高性能冷却实验装置的研制提供了关键参考.

对于Y 形分形微通道的实验研究,目前研究者以圆盘中心向外的多簇放射式Y 形分形微通道热沉为主[31-35],单簇Y 形分形微通道热沉的装置相对较少[36-38].Pence[31]、Kwak[32]等和Daniels 等[33]较早地提出在硅盘上利用深反应离子刻蚀技术(Deep reactive ion etching,DRIE)加工多簇放射式Y 形分形结构,并用Pyrex 玻璃进行阳极键合后形成微通道便于实验观察,通过流动沸腾实验证实了分形微通道热沉优异的换热性能,而且压降结果与数值模型分析完全相符.Xu 等[34]同样利用深反应离子刻蚀技术在硅片上加工放射式Y 形分形结构,并与Pyrex 玻璃进行阳极键合形成分形微通道热沉,通过施加不同工作频率的脉冲流发现分形微通道具有更好的冷却性能,而且流动热阻以及泵功也比较低[35].Huang 等[36]将压电薄膜作为振动器和一对置于泵室两侧的Y 形分形结构作为换热微通道组装形成无阀压电泵热沉,泵速可以通过分形级数、长度分形维数和直径分形维数进行调节,无阀泵的流速可以达到29.16 mL·min-1,为换热过程强化提供了新的途径.Liang 等[37]在铜板上加工Y 形分形微通道热沉,实验结果证实其具有良好的换热性能和温度分布均一性.另外,See和Leong[38]利用选择性激光熔融(Selective laser melting)技术在铝板上加工Y 形分形微通道并用FC-72 作为工质测试了其流动沸腾换热性能,分形微通道热沉比直形平行微通道热沉具有更高的换热系数,但是由于通道长度的增加压降也随之增加.上述的实验研究提出了几种可行的分形微通道加工技术,为不同类型高性能微尺度液冷热沉装置的构建奠定了重要基础.尽管Y 形分形微通道的实验研究到目前为止仍然较少,但是这些研究从不同角度证实了分形通道热沉在实际换热应用过程中的显著优势.

除了上述Y 形分形微通道的理论和实验研究外,研究者也提出了一些改进型的Y 形分形微通道设计.Wang 等[39]和Xu 等[40]在Y 形分形微通道的分级点进行环线桥连(图2(c)),数值分析发现环线连接的分形微通道网络对换热性能和压降的影响较小,但是当一个或者多个微通道片段发生阻塞情形时,环线连接的微通道具有更显著的防阻塞能力.Yan 等[11]发现环线连接的Y 形分形微通道热沉具有更均匀的温度场分布,而且结合针翅阵列和热敏性水凝胶后其换热性能可以进一步地提高[41].Huang 等[12]在Y 形分形微通道上设计了规则的凸起和凹陷结构(图2(d)),数值分析发现这些结构可以显著提高Y 形分形微通道热沉的温度场和压力场分布均一性,其中凸起结构具有最高的换热效率和温度分布均一性能,但是压降损失也最大.Zhang 等[13]设计了三维Y 形分形换热翅片(图2(e)),该结构组成的潜热储存单元比传统的放射式翅片具有更高的散热效率、更快的固化速率以及更强的温度场均一性.Yuan 等[14]利用钉翅阵列形成Y 形分形微通道网络(图2(f)),由于芯吸性和疏水性,其沸腾换热性能比光滑微通道提高了82.2%.这些特殊结构设计的理论和实验研究进一步证实了Y 形分形微通道在换热过程强化过程中重大的应用潜力.

2 H 形分形微通道换热

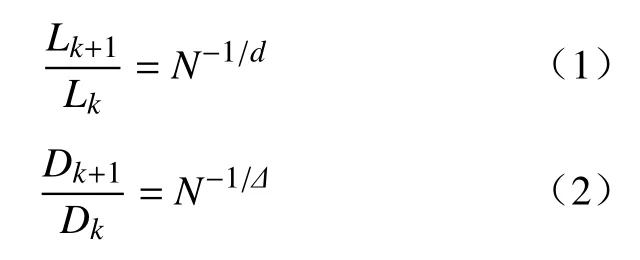

H 形分形微通道的研究热度仅次于Y 形分形微通道,图3 是H 形分形微通道的典型设计原则和热沉结构.如图3(a)所示,H 形分形微通道结构的下一级有两个分支,分叉转角是90°.H 形分形微通道的换热性能主要取决于分形级数、通道长度和通道直径.与Y 形分形结构类似,H 形分形结构第(k+1)层与第k层的通道长度Lk+1与Lk之比和通道水力直径Dk+1与Dk之比一般为定值.根据理论和实际经验分析,长度分形维数和直径分形维数的值分别取作2 和3 时通道的流动阻力最小.按此构形规则不断循环可以得到多级H 形分形结构,但是基于此规则微通道网络热沉的长宽比也基本被严格限制在2-1/2.因此,为了满足实际应用过程中不同尺寸芯片的要求,研究者提出将奇数和偶数分支的通道长度分别取定值,进而实现热沉的长和宽尺度的相对独立[42-43].

图3 H 形分形微通道热沉结构.(a) H 形分形微通道结构设计示意图[44];(b) 一种典型的H 形分形微通道热沉结构[42];(c) 圆筒状分布H 形分形微通道热沉[44];(d) 3D 打印扭曲H 形分形微通道结构[45];(e) 共平面(左)与面外(右)H 形分形微通道热沉[46];(f) 末端为S 形通道的H 形分形微通道网络(数字1~8 为尺寸不断递减的分支通道)[47]Fig.3 H-shaped fractal microchannel heat sinks: (a) schematic diagram of the structural design of H-shaped fractal microchannels[44];(b) one kind of typical H-shaped fractal microchannel heat sink[42];(c) cylindrical H-shaped fractal microchannel heat sink[44];(d) distorted H-shaped fractal microchannels manufactured by 3D printing[45];(e) coplanar (top) and out-of-plane (bottom) H-shaped fractal microchannel heat sink[46];(f) modified H-shaped fractal microchannel network ending with serpentine channels (numbers 1-8 denote the size-reducing branch channels)[47]

近年来,研究者已经对一系列不同结构的H 形分形微通道进行了理论与实验研究,但是主要以数值模拟分析为主.Bejan[48]和Pence[15]对H 形分形微通道换热结构设计较早地进行了理论分析,不仅分形级数对换热性能系数具有重要影响,而且分形微通道具有比直形通道降低60%压降损失以及降低30 °C 壁面温度的性能优势.Chen 和Cheng[49],以及Zhang 等[50]对H 形分形微通道的换热性能进行了系统的理论与实验研究,结果证实H 形分形结构比直形平行结构和S 形结构具有更高的换热效率、更低的压降和更均一的温度场分布,而且分形维度和分级级数越大,换热性能越强以及泵功越低;利用KOH 溶液腐蚀硅片得到H 形分形微通道热沉,其换热效率显著高于传统平行微通道热沉[51];另外与S 形通道热沉相比,在铝基底上加工的H 形分形微通道热沉也具有显著的换热和压降性能优势[52].Senn 和Poulikakos[53]将H形分形微通道的设计用于聚合物电解质燃料电池的热管理,与传统的S 形通道相比,分形结构具有更低的压降和更高的换热性能,并且分形级数越大换热性能越高.Yu 等[54]对汽泡在H 形分形微通道内的流动沸腾行为进行了理论分析,在低分形级数结构情形下,核态沸腾主导的换热性能随分形级数的增加逐渐增强,但是在高分形级数时,核态沸腾受到抑制会导致换热性能变差.尽管上述研究证实了H 形分形微通道在换热过程强化中的优势,但是也有理论研究表明传统平行微通道网络与分形微通道网络的换热性能并无明显差异[55],而且传统平行微通道热沉甚至具有比分形微通道热沉更高的换热系数[56].这种对立的结论不仅强调了理论分析过程中数值模型一致的必要性,而且突出了分形热沉实验装置对理论结果验证的重要性.

除了标准的H 形分形结构(图3(b)),研究者也提出来一些改进型的H 形分形微通道设计.Xia等[44]在圆柱形钢条冷却套管上构建了三维H 形分形微通道热沉(图3(c)),与传统的螺旋通道相比,H 形分形微通道具有更低的压降、更均一的温度场分布以及更高的换热性能系数.Wang 等[45]利用3D 打印技术设计了扭曲H 形的分形通道换热器(图3(d)),与传统的螺旋管式换热器相比,H 形换热器可以显著降低压降以及提高换热性能.Paniagua-Guerra 等[46]对共平面与面外H 形分形微射流冷却热沉进行了数值模拟分析(图3(e)),与共平面通道热沉相比,面外通道的设计增加了流动阻力但具有更优的空间分布,并因此呈现更优异的换热性能.Hong 等[47,57]利用深反应离子刻蚀技术在硅基底构建末端为S 形通道的H 形分形微通道网络(图3(f)),此设计结构的换热性能显著优于传统的直形平行微通道网络,而且数值模拟分析得到的压降和热阻数据与实验结果非常吻合.这些新型的分形结构设计不仅证实了H 形分形微通道热沉的优异换热性能,而且极大地拓展了其应用的范围和场景.

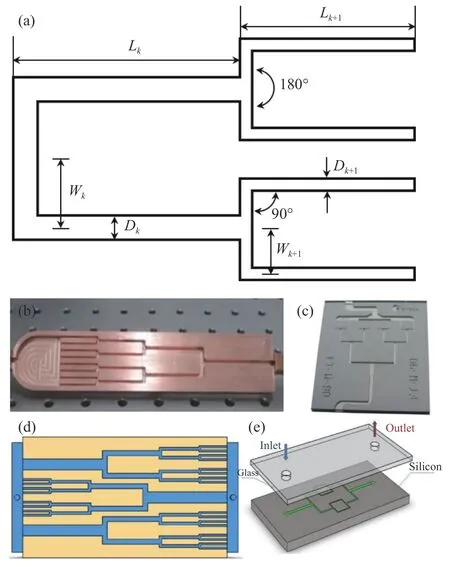

3 T 形分形微通道换热

T 形分形微通道由于其相对简单的结构以及较高的换热效率在近年来也受到了较多的关注.如图4(a)所示,T 形分形微通道结构的下一级都有两个分支,分叉转角是180°,同一级的弯折角是90°.除了与微通道分形级数和深度有关外,T 形分形微通道的换热性能也取决于每一级的通道长度(L)、直径(D)和宽度(W).一般而言,第(k+1)层与第k层的通道长度Lk+1与Lk之比、通道直径Dk+1与Dk之比以及通道宽度Wk+1与Wk之比均为定值.T 形分形微通道通常利用微铣削(Micromilling)技术在铜基底(图4(b))[58]或者利用深反应离子刻蚀技术(DRIE)在硅基底进行加工(图4(c))[59].如Shui 等[58]在铜基底上加工并对比观察了T 形分形微通道的蒸汽冷却和空气冷却效果,发现换热系数沿着分形微通道呈逐渐增加的趋势,而且与空气冷却相比,蒸汽冷却的换热能力和摩擦因子分别提高了49.2%和降低了31.8%;Haller 等[59]发现硅片上T 形分形微通道的换热效率可以通过改变弯折处的形貌进行调节,但是换热效率的提高伴随着压降的增加;Yan 等[60]利用Al2O3和SiO2纳米流体作为T 形分形微通道的测试工质,通过模拟也发现了换热效率的提高会引起压降的增加,而且增加工质的初始流速也可以增加换热系数.除了单簇T 形分形微通道外,研究者对多簇T 形分形微通道的换热性能也进行了数值模拟分析(图4(d))[61-62].如Wang 等[62],以及Ge 和Chen[61]研究发现微通道的换热性能和压降可以通过T 形分形微通道的高宽比进行调节,高宽比越大,微通道的换热效率和压降越高.另外,将两簇T 形分形微通道进行整合可以组装为矩形微通道(图4(e)).另外,Yu 等[63]和Zhang 等[64-66]对这一类型的分形结构进行了系统观察,结果发现其换热性能显著优于直形微通道,具有圆角弯曲的分形结构比90°的弯折角压降要小,而且换热性能与微通道的高宽比负相关.这些研究证实了通道的结构和工质的流速等都能够对T 形分形微通道的换热性能产生显著的影响,为高性能分形微通道热沉的合理设计提供了重要的科学依据和技术支持.

图4 T 形分形微通道热沉结构.(a) T 形分形微通道结构设计示意图;(b) 铜基底分形结构装置[58];(c) 硅基底分形结构装置[59];(d) 多簇T 形分形微通道结构设计[61];(e) 基于T 形分形结构的矩形微通道[63]Fig.4 T-shaped fractal microchannel heat sinks: (a) schematic diagram of the structural design of T-shaped fractal microchannels;(b) T-shaped fractal microchannels on the copper substrate[58];(c) T-shaped fractal microchannels on the silicon substrate[59];(d) structural design of multiple T-shaped fractal microchannels[61];(e) rectangular microchannels based on the T-shaped fractal structures[63]

4 Ψ 形分形微通道换热

Ψ 形分形微通道是对Y 形分形微通道的拓展,如图5(a)所示,其每一级通道向下一级延伸出三个分支,分叉角(θ)是锐角.Ψ 形分形微通道的换热性能取决于每一级的通道长度(L)、直径(D)、分叉角(θ)、分形级数和深度等.一般而言,第(k+1)层与第k层的通道直径Dk+1与Dk之比为定值,分叉角以及通道长度的比例非定值,但是同一级Ψ 形分形微通道的分叉角和两外侧通道长度相等.目前,对于Ψ 形分形微通道的换热性能研究基本以CFD 数值模拟分析为主[48,67-69].如Wechsatol等[67]对圆盘区域不同分支数目的分形微通道结构进行了分析,与具有二分枝结构的Y 形分形微通道相比,具有三分支结构的Ψ 形分形微通道具有更小的流动阻力(图5(b));Rubio-Jimenez 等[69]对比了Y 形和Ψ 形热沉设计,发现通道的形貌、路径和几何尺寸都能显著影响换热性能,而且Ψ 形比Y 形分形设计具有更低的热阻以及更均匀的表面温度分布;另外,Wang 等[68]也系统证实了Ψ 形分形微通道比传统的直形平行微通道具有更低的流动阻力、更好的温度均一性以及更可靠的防阻塞风险能力(图5(c)).这些结果强调了不仅分形结构的分级数和通道结构对换热性能有显著影响,而且分形结构的分支数目对提高热沉性能也起到了重要作用,为新型分形微通道换热结构体系的构建提供了重要的设计依据.

图5 Ψ 形分形微通道热沉结构.(a) Ψ 形分形微通道结构设计示意图;(b) 多簇Ψ 形分形微通道结构设计[67];(c) Ψ 形(左)和直形(右)微通道网络的温度分布[68]Fig.5 Ψ-shaped fractal microchannel heat sinks: (a) schematic diagram of the structural design of Ψ-shaped fractal microchannels;(b) structural design of multiple Ψ-shaped fractal microchannels[67];(c) temperature distribution of Ψ-shaped fractal microchannels (left) and straight parallel microchannels (right)[68]

5 康托分形微通道换热

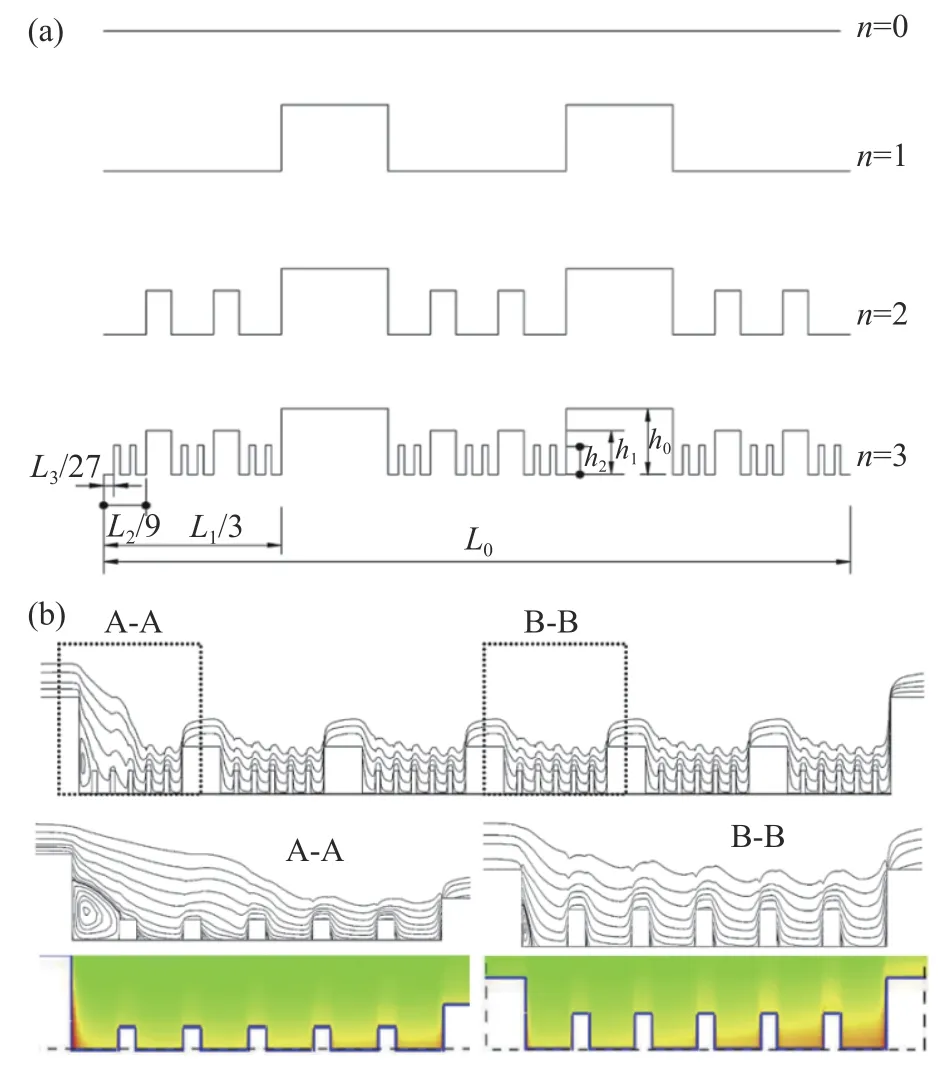

康托(Cantor)分形微通道是在基底构建康托集结构以产生粗糙表面.如图6(a)所示,康托分形微通道的设计一般分为三个步骤:(1)第一阶段时(n=1),沿水平方向将微通道分为不同片段,所有片段长度相同[70],或者所有的奇数片段和偶数片段长度分别相同[71-73].奇数片段的总长度是1/fx乘以总长度L0,其中fx是沿x方向的比例系数(Proportional coefficient),每个偶数片段突出的高度为h0;(2)第二阶段时(n=2),所有奇数片段再被分为不同片段,偶数片段的高度是1/fy乘以初始高度h0,其中fy是沿y方向的比例系数;(3)第三阶段是重复第二阶段过程以得到康托集微通道表面分形结构.第(n+1)级片段的水平长度Ln+1和突起高度hn+1分别为:

图6 康托分形微通道热沉结构.(a) 康托分形微通道结构设计示意图[71];(b) 康托分形微通道结构近壁区流线图及温度分布[72]Fig.6 Cantor fractal microchannel heat sinks: (a) schematic diagram of the structural design of Cantor fractal microchannels[71];(b) local streamlines and temperature profiles in the near-wall region of Cantor fractal microchannels[72]

对于康托分形微通道换热体系,目前相关的研究并不是很多,而且主要集中在数值模拟分析.Chen 等[71-73]对这一类型的分形换热结构进行了系统理论研究,结果发现康托分形结构产生的粗糙表面可以促使涡流的产生,并且沿流动方向的压降要大于光滑微通道;与光滑通道不同,康托分形结构形成的粗糙微通道内泊肃叶数(Poiseuille number)和努塞尔数(Nusselt number)不仅取决于通道的横截面形状,还受雷诺数、粗糙高度和分形级数的严重影响,而且微通道表面粗糙度越大,压降和换热性能越高[71-72];利用格子玻尔兹曼(Lattice Boltzmann)对微通道内气体流动换热进行分析,康托分形粗糙通道比光滑通道结构具有更高效的气-固界面的能量交换效率而且温度跃变更小(图6(b)),另外粗糙高度对气-固界面的温度跃变起到了关键作用,分形级数对界面温度跃升的影响并不显著[73].Wang 等[70]利用分子动力学模拟也证实了康托分形表面比光滑表面更能促进通道内对流换热,而且分形级数和表面润湿性的增加可以提高换热效率和流阻.这些结果揭示了康托分形结构对换热性能的重要影响,为设计高效的微型器件热管理体系提供了新的思路.

6 科赫分形微通道换热

科赫(Koch)分形结构通过增加微通道的表面积来实现换热过程强化.科赫分形有很多不同的结构,图7(a)是一种典型的方形科赫换热分形结构设计[74].方形科赫分形结构的加工一般分为两个步骤:(1)第一阶段时(n=1),正方形的四边均分为4 个片段,每个边长的第2 和第3 个片段依次分别向外凸起和向内凹陷形成方形结构,新的方形边长长度是原来方形长度的1/4;(2)第二阶段是重复第一阶段过程以得到科赫分形结构,第n级方形边长的长度为起始方形边长的(1/4)n.可以看出,随着分形级数的提高,科赫分形结构的总面积没有发生变化但是其实际的周长和表面积在不断增加.目前,科赫分形结构用于微通道换热的研究相对较少而且以数值模拟分析为主[74-75].Meyer 和van der Vyver[74]数值模拟分析发现一级(n=1)和二级(n=2)方形科赫分形结构比传统的方形套管式换热器的体积分别提高了50%和63%,但是换热效率分别提高了2.1 和3.9 倍,实验结果也验证了一级方形科赫分形结构的换热效率是传统方形套管式换热器的2.5 倍左右.Adrover[75]利用COMSOL软件对比了不同类型的科赫分形结构,结果发现流速场及温度场的分布受到了分形结构的显著影响(图7(b)),而且多级分形结构具有更有效地换热性能.这些结果为发展具有高表面积的新型分形微通道换热结构体系提供了重要参考.

图7 科赫分形微通道热沉结构.(a) 方形科赫分形结构设计示意图[74];(b) 方形科赫分形微通道结构流速场(左)及温度场(右)分布图[75]Fig.7 Koch fractal microchannel heat sinks: (a) schematic diagram of the structural design of quadratic Koch fractal microchannels[74];(b)contour color plot of the velocity (left) and temperature (right) fields of quadratic Koch fractal microchannels[75]

7 其他类型分形微通道换热

除了上述的Y、H、T、Ψ、康托和科赫分形结构外,研究者也开发出一系列其他类型的分形结构用于换热过程强化.如Fan 和Liu[76]由羊毛纤维天然的分级结构受到启发构建了羊毛纤维状分形通道网络(图8(a)),与传统的平行通道网络相比,羊毛纤维状分形通道可以显著提高换热性能,而且分形级数越大换热性能越高;Yang 等[77]构建并数值分析了六边形分形微通道的换热性能(图8(b)),与传统直形通道相比,六边形分形通道的可以将底表面温度降低16.4 K 并使温度分布均一性提高84%,但是分支角度和六边形的边长对换热性能的影响并不是特别显著,特别是在高雷诺数流动条件下;Zhuang 等[78]提出了菱形分形微通道热沉用于电子芯片冷却(图8(c)),通过迭代程序可以快速优化分支角和长宽比等分形微通道几何参数,而且经计算预测得到的泵功可以达到实际实验数据的93%,另外菱形分形微通道的性能系数比传统直形微通道最高可以提高68.7%;Yu 等[79]提出将分形骨架结构用于模拟高孔隙度金属铝的换热性能(图8(d)),当孔壁越薄和孔隙度越大时,热辐射传导性能越突出,而且在热传导过程中,热流密度主要集中在孔壁和垂直于传热方向气体的界面处.这些研究发现不仅验证了不同类型的分形结构可以有效地提高微通道热沉换热能力,而且为丰富和发展分形微通道换热技术体系提供了重要参考和研究依据.

图8 其他类型分形微通道热沉结构.(a) 羊毛纤维状分形通道网络[76];(b) 六边形分形微通道换热结构[77];(c) 菱形分形微通道热沉[78];(d)分形骨架结构模拟孔状铝换热过程[79]Fig.8 Other types of fractal microchannel heat sinks: (a) fractal channel network of wool fiber [76];(b) heat transfer platform with hexagonal fractal microchannels[77];(c) microchannel heat sink with rhombus fractal structures[78];(d) fractal skeleton structures to simulate the heat transfer process of porous aluminum[79]

8 结论

分形微通道由于其独特的结构、紧凑的设计和优异的换热性能受到了研究者越来越多的关注.本文系统综述了分形微通道换热过程强化的研究进展,对Y、H、T、Ψ、康托、科赫等不同类型分形结构的原理进行了分析,并将不同类型分形微通道热沉的理论与实验研究结果分别进行了归纳总结.尽管取得了较大进展,但是目前分形微通道换热的研究也存在着一些关键的问题.下面提出了几个分形微通道换热的现存挑战和未来潜在的发展方向:

(1)分形微通道换热的研究仍以数值模拟分析为主,实验装置相关的研究仍然很少,为了充分验证分形微通道热沉的优异性能,研究者应逐步侧重实验装置的研制并对微型器件的实际冷却性能进行观察;

(2)对于不同类型的分形微通道热沉,Y 形分形结构受到了研究者较多的关注,而其他类型分形结构(如H、T、Ψ、康托、科赫等)的研究相对较少,鉴于有研究证实这些分形结构比Y 形分形结构具有更高效的换热性能,未来的研究可以着重于开发一系列新型的分形微通道网络结构体系;

(3)对于分形微通道换热的理论分析研究,目前大量的研究证实了分形微通道比传统的直形微通道具有更优异的换热性能,但是也有少数研究具有截然相反的结论,这就需要研究者在建模分析过程中注重数值模型和参数的一致性以得到更可靠的结论;

(4)目前大部分的分形微通道网络是以单层的形式,为了进一步提高分形微通道热沉的换热性能,研究者探索了多层分形微通道的结构设计并证实了其具有更有效的换热强化能力,因此今后的研究可以对多层分形微通道热沉进行更系统的理论与实验分析;

(5)分形微通道一般利用深反应离子刻蚀或者微铣削技术在硅、铜和铝基底进行加工,深反应离子刻蚀技术精度较高但是受到刻蚀深度的局限性,微铣削技术适用范围广但受到加工精度的限制,3D 打印技术近年来也成功应用到了分形微通道换热管道的加工,但是对打印材料的局限性很大,这些加工技术亟需不断发展以满足不同分形微通道热沉的制造;

(6) 为了精确地调控分形微通道的换热性能,除了对分形结构(如分形级数、分叉角、通道深度、通道长度和通道宽度等)进行合理设计外,研究者也提出了利用热敏性水凝胶进行灵活的调控,未来高性能的微通道热沉研究需要不同学科之间的深入交叉与合作.