烟气循环烧结热风罩内气流数值模拟及优化

2022-10-14罗云飞龙红明赵利明周江虹余正伟王毅璠

罗云飞,龙红明,赵利明,周江虹,余正伟,王毅璠✉

1) 安徽工业大学冶金工程学院,马鞍山 243002

2) 安徽工业大学冶金工程与资源综合利用安徽省重点实验室,马鞍山 243002

3) 宝钢湛江钢铁有限公司炼铁厂,湛江 524000

4) 马鞍山钢铁股份有限公司,马鞍山 243031

作为国民经济的支柱产业,钢铁工业能源消耗量约占全国能耗的15%~20%,同时,也是余热资源最多行业之一[1-5].铁矿烧结工序是钢铁联合企业中重要的组成部分,为高炉提供优质炼铁原料的同时也具有高能耗、高污染、余热利用率低等特点[6-10],其污染物包括颗粒物、SO2、COX、NOX、HCl、HF、VOCs 和二噁英(PCDD/Fs)等[11-14].随着国家环保政策的日益收紧,为满足可持续发展的需求,在传统方法的基础上衍生了许多新的技术,如基于镁法的多污染物协同去除技术、烟气多污染物集并吸附脱除技术、多污染物中低温协同催化净化技术等[1],其中烟气循环技术以其高余热回收率、低污染物排放等的显著优势受到广泛关注与认可.

烟气循环烧结是基于部分热废气被再次引入烧结过程的原理而开发的一种新型烧结模式[15-16].1978 年由美国Wilton Steel 提出,经过近四十年的发展,代表性的有日本Nippon Railway 的区域性废弃循环工艺、荷兰Emeiden Steel 的EOS(Emission optimized sintering)工艺、德国HKM 的LEEP(Low emission and energy optimized sinter process)工艺、德国Siemens VAI 的EPOSINT(Environment process optimized sintering)工艺等.2013 年,宝钢为解决环冷机热废气无组织排放问题,同时兼顾低温余热回收利用、超低排放等行业前瞻性要求,在EPOSINT 工艺基础上开发了具有独立自主产权的BSFGR(Bao steel flue gas recirculation)工艺[17],同时在宁钢烧结机应用,对提高烧结余热利用率、降低污染物排放和烧结能耗具有显著效果[18-20].

国内外开展了多项烟气循环过程数学模型的相关研究,Ahn 等[21-22]利用流程模拟器建立了热废气循环烧结过程的二维数学模型,考察了废气成分和返回料面位置等因素对烧结过程废气排放规律的影响.张小辉等[23]通过数值模拟的方法,从节能减排效果和对烧结过程的影响对比探讨了烟气循环对常规烧结的改善效果.中南大学Fan等[24-25]研究了烟气循环工艺不同烟气成分对烧结过程的影响,并指出当循环烟气氧体积分数低于18%时,会引起烧结矿产质量指标的急剧下降.杨正伟等[26]以宝钢600 m2大型烧结机为研究对象,借助FLUENT 模拟软件,对循环系统的烟气混合器、分配器及循环罩三大核心部件进行建模、流场仿真及结构优化.许源等[27]以沙钢4 号烧结机烟气循环系统为研究对象,对烟气循环系统的烟气分配器及循环烟罩进行数值模拟,通过安装烟气分配器,强化了烟气与烧结原料间的换热.作为节能减排的新型烧结模式,烟气循环对强化烧结过程、促进烟气污染物减排具有较为显著的效果,同时,循环烟气在烟气罩内流动状态对其节能减排效果发挥关键作用,循环烟气在烟气罩内无规则分布时,其进入烧结料层烟气量有限,发挥节能减排效果并不显著,同时对局部烧结料层有冲散等不利影响,可能加剧烧结料层边缘效应.但目前针对循环烟气如何均匀分布于烟气罩及其在烟气罩内流动状态研究鲜有报道.

本文利用数学建模对某钢厂烧结机烟气罩内循环烟气流动状态进行模拟,通过优化烟气罩内导流板结构和数量,使原有烟气罩漏风状况大大改善,同时改善了烟气罩内烟气流动状态,使烟气在料面上分配更均匀,有利于烧结生产的顺行.

1 模型的构建与优化方案

利用数学建模对热烟气循环烧结烟气罩内烟气流动进行模拟,通过求解连续性方程、动量方程求解烟气在烟气罩和床层内的流动,床层中烟气流动使用多孔介质模型进行处理.

1.1 理论基础

数学模型描述热烟气循环烧结烟气罩内烟气流动连续性方程如下所示:

描述床层中烟气运动的动量方程:

热烟气循环烧结的烟气罩内流体流动为湍流,模型中湍流黏度通过计算标准k-ε湍流模型,其表达式如下:

Gk为由于平均速度梯度湍流产生项,可以表示为:

湍流黏度可以通过下式计算:

式中:ρ为密度,kg·m-3;t为时间,s;为速度,m·s-1;μ为动力黏度,Pa·s;g为加速度,m·s-2;k为湍动能,m2·s-2;ε为湍流耗散率,m2·s-3;μt为湍流黏度,Pa.s,σk和σε为k和ε的施密特数;xi和xj代表i和j方向的位移;C1ε、C2ε、C3ε、Cμ为经验常数,其值通过实验确定;Gb为用于浮力影响引起的湍动能产生,J;代表i和j方向的速度分量.

1.2 边界条件及优化方案

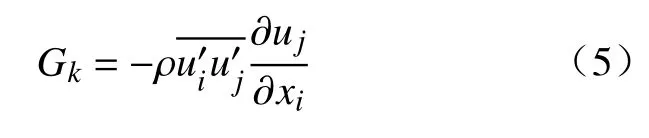

热烟气循环烧结的烟气罩模型如图1 所示.网格划分依据该钢厂烟气罩实际尺寸,并采用cutcell 方法,主体部分采用六面体进行划分,并对漏风处网格进行加密,单个网格数约为100 万,如图2 所示.由于烟气罩进气口不在其几何中心,又有人孔(人孔是指为补充气量同时削弱烟气入口漩涡强度而人工开的孔,位于烟气罩进气侧中间位置,见图1)的影响,因此,多个烟气罩衔接面并不是对称边界,不能使用传统的对称边界条件,所以数学模拟边界使用循环周期边界条件.其他模型参数如表1 所示,烟气入口和人孔使用压力入口边界,根据实际条件使用不同压力值.床层计算采用多孔介质模型进行处理.现场烟气罩与床层衔接处存在漏风状况,模型中简化漏风缝隙形状,漏风处压力为0 Pa.考虑到单个烟气罩进气方管截面积与所覆盖的烧结面积的比例,在热烟气进出气体量大致平衡的情况下,若料面风速为1 m·s-1,则方管进气速度需达到10~20 m·s-1;热烟气温度参照实际生产选180 ℃;烟气罩外环境温度为25 ℃.

图1 烟气罩三维模型Fig.1 3D model of the fume hood

图2 热风罩流场及温度场计算网格划分Fig.2 Grid division for flow field and temperature field calculation of hot air hood

表1 数学模型计算边界条件Table 1 Mathematical model to calculate boundary conditions

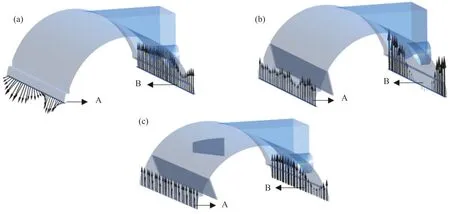

根据现场数据反馈,原烟气罩(图3(a))在实际运行过程中出现漏风现象,原因是由于原方案烟气罩内,烟气从进气口进入并不是被负压从料面直接吸入,而是在烟气罩形状的作用下在内部做旋转运动,使得料面上部风速和方向不一,漏风处部分压力为正压,部分烟气从烟气罩漏风处溢出.为了改善烟气进入烟气罩内的流动状况,对烟气罩内烟气的优化思路是在烟气罩内安装导流板对烟气流动进行控制,削弱烟气罩内烟气旋转流动,降低或消除烟气到达漏风处的动压,使漏风处的风压为零或负值,达到阻止烟气外漏的目的,优化方案如图3(b)和3(c)所示.

图3 烟气罩不同方案状况示意图.(a) 原方案;(b) 优化方案1;(c) 优化方案2Fig.3 Schematic diagram of different schemes of the flue gas hood: (a) original scheme;(b) optimized scheme 1;(c) optimized scheme 2

2 模拟结果及分析

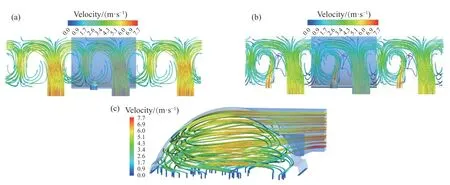

2.1 原方案烟气罩内烟气流动状态

首先根据原有方案进行建模,分析烟气罩内烟气流动特点.根据入口边界条件,本文中模拟烟气循环对应的料面风速为5 m·s-1,模拟循环烟气温度为180 ℃,模拟循环烟气氧体积分数为18%.图4 为原方案烟气罩内在人孔关闭和打开时烟气在烟气罩内的运动状况.从图中可以看出,烟气在从入口进入烟气罩内时,直接流向A 侧烟气罩壁面,然后左右分作两股流动在水平视角上形成两个旋转流动.结合图4(c)原方案烟气罩内烟气流动侧视流线图可以看出,烟气在进入烟气罩后以旋转下降方式到达料面.通过对比图4(a)和4(b)中流线图可以看出,人孔开闭对烟罩内烟气的流动会产生明显影响,人孔打开时改变了烟气的流动状态,削弱了进入烟气形成漩涡的强度,但是并未较大改善烟气旋转流动,一方面使得料面上烟气流速不均,另一方面也使烟气不能最快到达料面,对料面吸风产生负面影响,进而影响生产.

图4 原方案烟气罩内烟气运动流线.(a) 人孔闭;(b) 人孔开;(c) 侧视流线图Fig.4 Streamline of the smoke movement in the flue gas hood of the original scheme: (a) closed manhole;(b) opened manhole;(c) side view streamline diagram

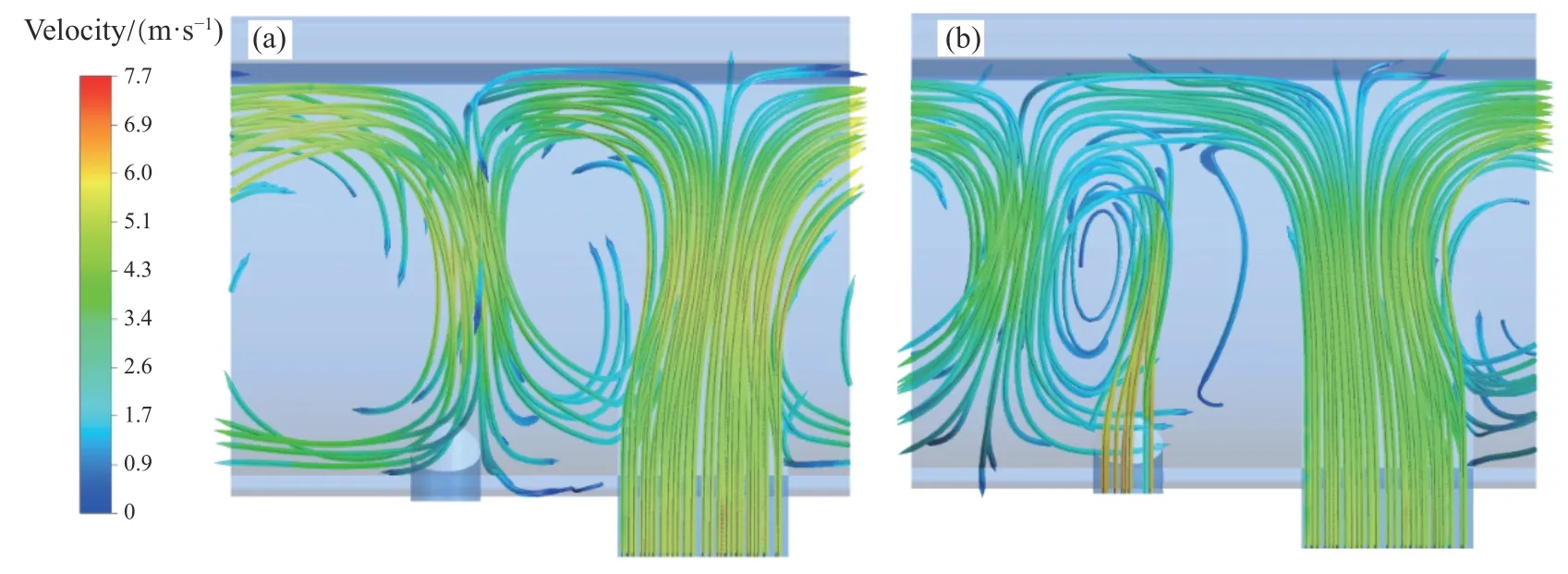

2.2 优化方案烟气罩内烟气流动状态

通过以上分析可以看出,原方案烟气罩内烟气流动对于料面吸风不利,因此,对烟气罩内烟气流动的优化重点在于降低烟气罩内烟气旋转流动,使料面烟气分配更加均匀.图5 为优化方案1 烟气罩内流线图,从图中可以看出,烟气罩内放置导流板,一定程度上改善烟气罩内烟气流动状态.优化方案2 在烟气罩内加装一块导流板,流线图如图6 所示.可以看出,烟气罩内烟气流动发生了明显变化,导流板在烟气罩内阻碍了一部分旋转流动的形成,使烟气更均匀地分布在烟气罩内.

图5 优化方案1 烟气罩内烟气运动流线.(a) 人孔闭;(b) 人孔开Fig.5 Movement streamline of the flue gas in the flue gas hood for the optimized scheme 1: (a) closed manhole;(b) opened manhole

图6 优化方案2 烟气罩内烟气运动流线.(a) 人孔闭;(b) 人孔开Fig.6 Movement streamline of the flue gas in the flue gas hood for the optimized scheme 2: (a) closed manhole closed;(b) opened manhole

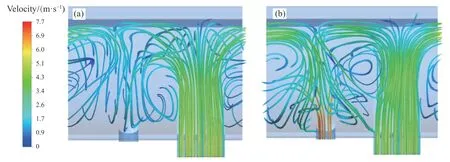

2.3 优化方案烟气罩内漏吸风状况

对烟气罩内烟气流动优化的目的是改善烟气流动状态,使其较早地通过料面被吸入,另一方面是改善漏风.图7 为烟气罩原方案和优化方案漏风口速度场.漏风口与水平平行,因此,速度场中,向下表示烟气从烟气罩内由内而外漏出,为漏风;速度场向上表示烟气罩内靠近漏风口处压力低于外部大气压,从外部吸入空气,为吸风.从图7(a)可以看出,原方案A 侧整个漏风口烟气流向朝向外部,表示整个漏风口有漏风现象.而靠近烟气入口处的B 侧漏风口全为吸风.结合图4 可以看出,原方案烟气从入口进入后,直接流向A 侧壁面,由于到达A 侧壁面时仍具备一定动能,因此,A 侧漏风口处烟气有一定的动压,较为容易地从漏风口吹出.而B 侧处烟气为A 侧处反射流,烟气动能下降,此处较多地形成负压,从外部吸风.从这里也可以看出,烧结床层料面上烟气的分配是不均匀的.在烟气罩内放置导流板后,从图7(b)可以看出,A 侧处烟气漏风得到改善,此处漏风口变为吸风状况,而B 侧由于导流板的作用,一部分烟气流向B 侧时仍具备较大的动能,烟气有少许外漏.为了降低回流烟气流动强度,在烟气罩内上部加装另一块导流板,如图7(c)所示.由于上部导流板对入口进入烟气进行部分导流,使烟气在流经导流板后不再在同一方向具备较大动能和同一流向,烟气分散地流向烟气罩内料面各处.使得A 和B两侧漏风处同时为吸风,有效地改善了漏风状况.

图7 不同方案条件下漏风口速度场分布.(a) 原方案;(b) 优化1;(c) 优化2Fig.7 Velocity field distribution of air leakage vents under different scheme conditions: (a) original scheme;(b) optimization 1;(c) optimization 2

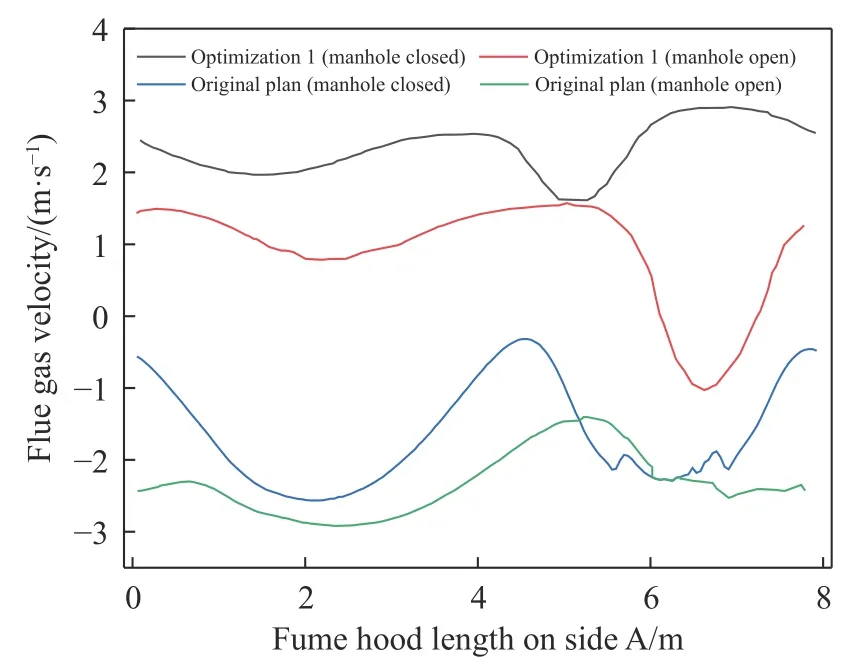

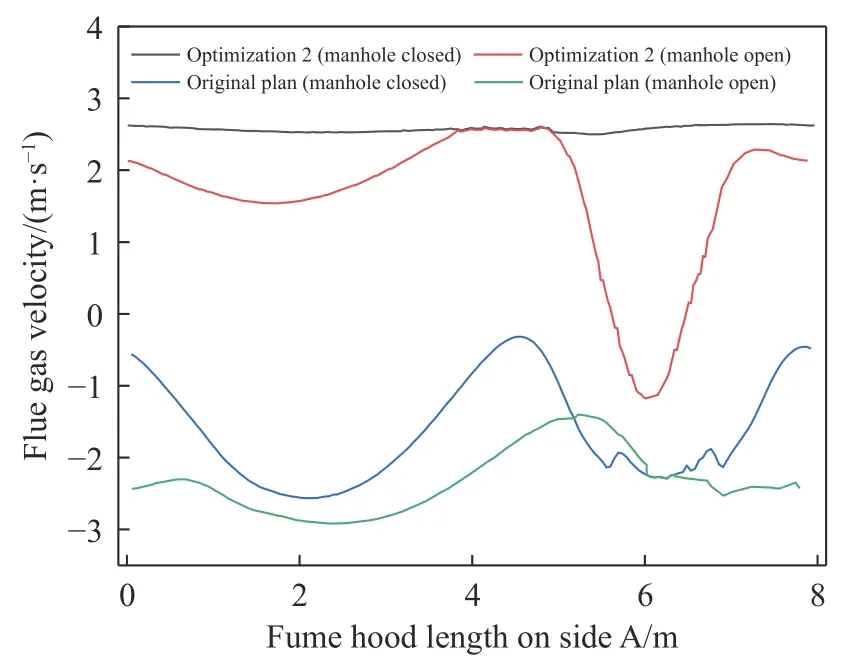

从以上分析可以看出,烟气罩内漏风处主要为A 侧,B 侧大部分状况为吸风,或者漏风量较少.图8 和图9 分别对烟气罩原方案和优化方案1 和2 的A 侧漏风口处烟气速度分布进行分析.

图8 优化方案1 与原方案A 侧漏风处烟气速度对比Fig.8 Optimization plan 1 and original plan comparison of smoke velocities at the air leakage on side A

图9 优化方案2 与原方案A 侧漏风处烟气速度对比Fig.9 Optimization plan 2 and original plan comparison of smoke velocities at the air leakage on side A

从图8 中可以看出,原方案在人孔关闭和打开时,A 侧漏风口上速度都为负值,表示整个漏风口出现漏风状况.同时,漏风口处速度产生波动,漏风口附近烟气动压不同,进一步说明烟罩内靠近料面烟气速度分布不均.从图8 可以看出,人孔关闭时,优化方案1 A 侧漏风口速度都为正值,说明整个漏风口都为吸风状况.而人孔打开时,由于人孔进入的空气改变了烟气罩内烟气流动,使A 侧漏风口部分区段出现漏风状况(负值区段).

优化方案1 A 侧漏风口在人孔关闭时虽然都为吸风,但在烟气罩长度方向吸风量产生波动,表示烟气在漏风口附近烟气罩内气流速度仍然变化较大.在进一步用导流板对烟气控制后,如图9 所示.人孔关闭时,A 侧漏风口吸风量在长度方向比较均匀,为2.5 m·s-1左右.说明烟气在漏风口附近烟气罩内气流速度比较均匀.而打开人孔后,与优化方案1 类似,漏风口在部分区段出现漏风,表明,人孔打开一定程度上可以补充气量,但也影响了烟气罩内的烟气流动,使漏风口出现漏风,恶化了现场环境.

对原方案和优化方案在人孔开闭时A 侧漏风/吸风量进行统计,负值为漏风,正值为吸风,如图10所示.从图中可以看出,原方案人孔关闭和打开时,A 侧漏风量为1.2 和1.7 m3·s-1,人孔打开时虽然有利于进气,但是也使漏风口漏风量增加.优化方案1 在导流板的作用下,A 侧变为吸风,人孔关闭,吸风量为2.4 m3·s-1,而当人孔打开时,由于空气的补充,A 侧漏风口吸风量降低.相对于优化方案1,方案2 在人孔打开和关闭时吸风量变化不大,分别为2.4 和1.5 m3·s-1.

图10 烟气罩原方案和优化方案A 侧漏风处漏风(负值)和吸风(正值)状况Fig.10 Air leakage (negative values) and suction (positive values) of the original and optimized schemes of the flue gas hood at the air leakage on side A

3 结论

(1)对循环烟气热风罩内流动状态进行模拟,通过优化烟气罩内导流板结构和数量,削弱了烟气罩内烟气旋转流动,明显改善了其流动状态,使烟气分布更均匀,并顺利进入料层;

(2)模拟结果表明现有烟气罩人孔打开时虽然在气量上有一定的补充效果,削弱了烟气入口进入烟气形成漩涡的强度,但是并未较大改善烟气旋转流动,导致料面上烟气流速不均,不利于其防止漏风条件;

(3)结果表明烟气罩漏风在进气口烟气流向侧较为严重,通过优化烟气罩内导流板结构和数量,使A 侧漏风口由漏风1.2 m3·s-1变为吸风2.4 m3·s-1,烟气罩漏风状况明显改善,有利于烧结生产的顺行.