泵控伺服系统关键技术研究综述

2022-10-14秦琪晶葛文庆鲁应涛李波谭草

秦琪晶,葛文庆,鲁应涛,李波,谭草

(山东理工大学交通与车辆工程学院,山东淄博 255049)

0 前言

第一次石油危机后,各国开始重视高效利用能源,美国桑斯川特率先开发出20系列闭式集成泵控伺服系统应用于大型压路机械[1]。目前,泵控伺服系统由于高效环保、功率体积大以及承载能力强等优点,广泛应用在国防、工业领域中,如飞机的舵机系统[2],导弹的控制系统[3],船舰、潜艇的舵机系统[4],高精度车床[5]和工程机械[6]等传统控制系统;同时在汽车[7]、液压电梯[8]和仿生机器人[9]等新兴拓展领域的应用也越来越广泛。

电液伺服系统按控制方式不同分为阀控和泵控。阀控系统因响应速度快以及控制精度高而应用广泛,但它有对油液等介质要求高、效率低以及能耗大等不足。与阀控伺服系统相比,泵控伺服系统没有高压节流损失、发热量较少、工作效率高,其结构紧凑且易实现系统集成方便实现分布式智能控制[10-11]。

由于高磁能稀土永磁材料、制造技术发展成熟,高性能驱动电机、高速柱塞泵、智能材料以及主动配流阀等技术不断被应用在泵控伺服系统组成中,对整个作动系统的快速性和稳定性能有较大的提升,同时在作动系统结构紧凑性以及响应频率方面改善明显[12-14]。

泵控伺服系统属于电液伺服系统,具有模型参数不确定性、非线性特性以及外部扰动等问题,也有动态响应较慢、同步精度不高的劣势。近年来,随着针对解决泵控伺服系统典型问题与提高其动静态响应的相关技术方法发展成熟,对泵控伺服系统相关建模方法与控制方法的研究与探索对于实现我国国防及现代工业的节能减排和高质量发展都有非常重大的意义。

本文作者首先在分析系统组成及工作原理的基础上,按流量、转速的控制量和驱动单元的不同分5类,对其发展现状及研究成果分别进行了论述;然后从3个角度对精确建模方法进行概述;最后从经典控制、现代控制以及智能学习控制角度总结了相关学者在处理不同问题时采用的技术方法及创新性,比较了各自的优点与不足并提出一些见解,为进一步研究泵控伺服系统控制技术提供参考。

1 泵控伺服系统组成和工作原理

泵控伺服系统由计算机控制部分、电机伺服部分、液压动力执行部分和传感器信号传输等部分构成,如图1所示。其中计算机控制部分完成执行机构动态信号采集,处理分析后发送指令信号;电机伺服部分与液压泵固连,通过控制伺服电机转速、转角与转矩改变液压泵的流量、压力、转向进而控制活塞运动的位移、速度和方向[15]。

图1 电液伺服泵控伺服系统组成

泵控伺服系统常采用旋转电机与齿轮泵或柱塞泵组合使用,通过改变液压泵的输出流量控制液压缸的速度和位置。根据流量计算公式将泵控伺服系统控制方式分为变排量定转速控制、定排量变转速控制和变排量变转速控制3种。近年来,一类将线性作动器作为驱动单元的电磁直驱式和基于智能材料驱动的泵控伺服系统成为研究的热点。

1.1 定排量变转速控制

定排量变转速控制系统如图2所示,主要由数字信号处理器、功率驱动单元、变转速电机、定排量泵和执行器等组成,它兼顾伺服电动机控制灵活和效率高等特点,是目前研究应用的主流。德国雅歌辉托斯的GP系列以及日本川崎重工开发的K8V系列代表了当前工业泵控领域的最高水平[16-18]。康荣杰等[19]提出通过功率调节器优化变转速泵控伺服系统所需提供功率来改善系统性能。太原理工大学权龙教授的研究团队设计出新型分布式变转速泵控差动缸电液控制系统,并研究智能算法在泵控伺服系统中的应用,其中设计的模糊PID控制器和积分分离式PID控制器成功应用于注塑成型机中[20-23]。浙江大学的杨华勇教授团队与上海三菱公司合作研发了HIVF标准变频液压电梯并已成功走向市场[24]。此外哈尔滨工业大学刘庆和教授带领的团队、西安交通大学赵升吨教授带领的团队和广东工业大学学者等都对其展开广泛的研究[25-30]。

图2 定排量变转速泵控伺服系统原理

1.2 变排量定转速控制

图3显示的泵控伺服系统由可变排量泵和固定转速电机组成,伺服电机通过改变轴向柱塞泵的斜盘角度即可改变泵的排量。目前日本油研开发的A145系列,美国萨澳-丹佛斯公司开发H1、T90系列以及德国汉堡大学的KAHMFELD等应用于压路机、水泥泵车等工程机械中[31-33],燕山大学的孔祥东教授团队以RKP变量泵为核心设计了0.6 MN泵控油压机系统,将前馈补偿控制算法等控制方法应用在泵控伺服系统中进行大量研究[34-36]。

图3 变排量定转速泵控伺服系统原理

1.3 变排量变转速控制

变排量变转速系统由一个变量泵和两个伺服电机组成,一个伺服电机通过改变斜盘的角度来调节泵的排量,泵的转速由另一台伺服电机调节[37]。北京航空航天大学的焦宗夏等设计了一种电动伺服变量泵系统并对其建模和控制策略进行研究[38-40];GE等[41]研究系统脉动特性、噪声和动态特性等。大部分研究还处于理论分析和原型试验阶段,应用到工业还有很长的路要走。

1.4 电磁直驱式控制

电磁直驱式控制系统如图4所示,利用直线电机驱动直线泵输出稳定流量驱动液压执行器移动[42]。与传统采用旋转电机泵控伺服系统相比,它无需运动转换机构,系统结构更简单且具有更好的动态响应。目前北京航空航天大学、美国宇航局和亚洲大学等对此有深入研究,焦宗夏等主要对泵用直线振荡电机进行设计、性能分析以及直线泵建模与实验分析[42-43]。虽然电磁直驱式泵控伺服系统尚未得到应用,但仿生机器人、电动汽车等领域将为其提供巨大的发展空间。

图4 直驱式泵控伺服系统

1.5 基于智能材料驱动控制

许多研究人员认识到压电材料、磁致伸缩材料等具有较高的能量密度且能在高频下工作和流体集成的潜力,构建由智能材料驱动的混合式液压执行机构,输入电压使智能材料产生应变驱动线性微型泵加压将动力传输到液压缸[44]。近年来,研究人员将压电堆的高能量密度与流体传输的多功能性相结合,设计了基于压电堆的电静液压致动器并建立了其动态特性的数学模型进行研究[45]。WANG等[46]提出一种新型的双磁致伸缩材料电液动执行器,并通过仿真和实验验证了其可行性。智能材料驱动的泵控伺服虽然具有高功率,但其成本较高,现阶段很难在工业上得到广泛应用。

1.6 泵控伺服系统配置的控制对比分析

泵控伺服系统的构成按流量、转速控制量和驱动控制单元的不同主要分为5类,表1显示了5类泵控伺服系统的代表样机与优缺点。目前,定排量变转速控制系统在工业应用广泛,随着需求的变化,精度更高、响应更快以及集成度更高的新型泵控伺服系统将被提出、研究和应用,如基于直线电机的泵控伺服系统无需运动转换机构,同时避免了斜盘式柱塞泵的复杂内部条件等缺陷,效率和动态响应性能更好。因此,基于直驱式的泵控伺服系统在机器人以及电动汽车等领域分布式智能泵控应用将显示出巨大的潜力,也正成为新式泵控伺服系统的发展方向。

表1 泵控伺服系统配置控制方式比较

2 泵控伺服系统建模方法

由于泵控伺服系统存在未知的黏性阻尼、非线性特性以及油液体积弹性模量参数变化等,导致实际被控系统的动态以及稳态性能降低。因此,获得更精确的系统数学模型是控制器设计的重要基础,也是当前研究的主要热点。

2.1 模型参数的确定

机制分析法是电液伺服系统常用的建模方法,魏树国等[47]采用功率键合图建立了直驱式泵控液压机的数学模型,获得较为理想的动态响应。但泵控伺服系统中各组件内部的复杂结构引起非线性和时变特性,同时查阅技术手册获得的经验值与实际有一定差距,其传递函数并不能准确描述,因此通过实验测试法对系统响应进行测试并通过拟合逼近来模拟系统特性。近年来,一些学者将机制分析与实验测试法结合,用最小二乘法以及最大似然法等逼近建模,如徐坤等人[48]运用理论建模与系统辨识建模相结合的方式对控制模型参数进行了辨识并通过实验验证了其可行性。目前智能控制用于泵控伺服系统精确建模成为趋势,如模糊算法、遗传算法、神经网络和微粒群优化算法等,刘少岗结合递推最小二乘法构建T-S模糊辨识算法逼近泵控伺服系统,获得较高的辨识精度[49-51]。张春龙、张浩强等[52-53]利用遗传算法对泵控伺服系统参数优化辨识,辨识结果在时域和频域逼近实际系统,提高了系统的动态性能。

2.2 不确定负载扰动补偿

泵控伺服系统常受到外部干扰力与流量脉动等内外不确定性扰动,当扰动超过一定界限,系统稳定性会降低[54]。除了用映射函数处理外部扰动之外,GUAN等[55-56]在滑模变结构控制器中引入扩张状态观测器,解决了非匹配性干扰的不灵敏性,同时消除了抖动。陈革新则设计了实时补偿定量泵转速的位置前馈补偿控制器,实现高精度位置输出[37]。针对流量压力脉动的影响,张世博[57]采用高频脉动信号注入来主动补偿固有压力脉动,同时将非线性负载等效为线性负载,有效减小压力纹波。陈丽缓等[58]提出基于动态面控制的速度控制对系统的泄漏以及压力波动进行补偿,实现泵控缸输出速度的精准控制。

2.3 模型解耦及约束控制

为实现非对称液压缸的无杆腔变化偏差所引起的有杆腔变化的解耦,姚静等人[59]提出位置前馈补偿解耦方法,将无杆腔位置偏差所引起的流量变化补偿到有杆腔压力控制系统,并在600 kN泵控油压机上获得实验验证。在研究泵控伺服系统中遇到物理约束问题时,王玄等人[60]通过模型预测控制将位置约束、速度约束和泵单向运行约束3个条件下的控制问题转化为标准约束下的二次规划问题,并验证了其可行性和优越性。

2.4 建模方法对比分析

在建立精确模型过程中,目前将两种方法的优势结合进行建模或与智能控制方法结合,设计出更高效和更精确的建模方法来适应高性能、高精度要求的泵控伺服系统[48-60]。目前主要精确建模方法与特点总结如表2所示。

表2 主要精确建模方法

3 泵控伺服系统控制技术

为提高泵控伺服系统的控制精度、响应速度和鲁棒性,近年来出现将不同算法的优势互补,获得了更好的控制效果。目前泵控伺服系统中所采用的控制方法如图5所示,主要分为3类:经典线性控制、非线性现代控制、智能学习控制。

图5 泵控伺服系统控制系统发展示意

3.1 经典线性控制

因控制律简单且不依赖数学具体模型,PID控制广泛应用在工业要求不高的场合,刘志刚等[63-65]将液压缸位移分为3段进行分段PID控制,提高了系统的位置控制精度和响应速度,但控制器对响应速度作用较强会引起系统的超调。在对频带和跟踪精度要求很高时,PID控制不满足系统高性能要求且并不能实现最优控制,学者将PID与其他方法结合,如张雨新、孙达明设计的模糊PID控制器在显著减少响应时间同时提高其抗干扰性能,王俊锋、游有鹏则设计了单一神经元自适应PID控制器,也获得良好控制效果[66-69]。

3.2 非线性现代控制

20世纪50年代以后,自适应控制以及鲁棒控制等解决了非线性时变以及外部不确定干扰等问题,学者将基于被控对象数学模型的非线性现代控制应用到泵控伺服系统中,获得不错成果。

3.2.1 自适应控制

自适应控制通过对控制器参数的调整适应被控系统或环境变化,以模型参考自适应和自校正控制较为成熟,于今等人设计的模型参考自适应控制实现了几乎无偏差无滞后的位置跟踪从而解决模型时变以及系统迟滞等问题[62,70-71]。但当高频噪声或强干扰时的控制效果不尽如人意,学者提出了自适应控制器与自适应滤波器、观测器以及鲁棒控制或滑模控制等结合,提升系统动态响应性能以及鲁棒性解决单一自适应控制的不足[72-73]。

3.2.2 鲁棒控制

1978年,多伦多大学的DAVISON首先提出鲁棒控制,后续发展了如H∞鲁棒控制、结构奇异值理论等多种控制方法。H∞控制在泵控伺服系统中的应用较为成熟,基本思想是将被控系统看成已知精确系统和不确定性判别模式构成的系统并用H∞范数优化调节保证系统的鲁棒性[74]。王天玉[75]设计的扩展H∞控制器克服了等效负载变化导致系统稳定性变差并使系统跟踪性能得到提高。谭兆钧等[76]将精确反馈线性化与H∞混合灵敏度控制结合设计了鲁棒控制器,结果表明满足正常工况下对油液的需求且具有良好节能效果。

由于鲁棒控制器需设置未知变量的边界保证在最优状态工作,为克服易因边界设置造成系统稳态精度较差的不足,学者将鲁棒控制与其他控制优势互补,形成了自适应鲁棒控制和滑模变结构鲁棒控制等有效控制理论。YIN等[73,77-78]提出自适应鲁棒控制,使控制器具有鲁棒性以及参数自适应能力,实验跟随误差在合理范围,控制器系统框图如图6所示,包含自适应控制、鲁棒控制和线性反馈控制三个部分。

图6 自适应鲁棒控制系统框图

3.2.3 滑模变结构控制

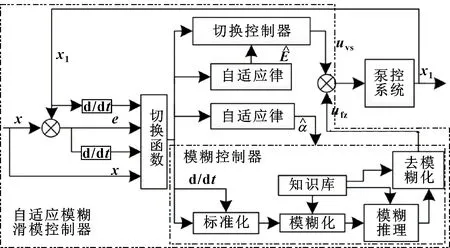

滑模变结构控制因具有强鲁棒性能及抗扰性等优点被广泛研究,徐超等人[4]将快速终端滑模控制用于潜艇的泵控液压舵机模型,验证了控制器具有良好的鲁棒性和可靠性。然而,因控制器频繁切换带来的抖振影响泵控伺服系统的性能甚至使系统失稳。目前常用滤波法、观测器法以及降低切换增益来削弱或消除抖振,郭新平等[79-81]将滑模控制器与扩张观测器结合,提高了泵控伺服系统的位置跟踪性能和对扰动的抑制能力。当前,滑模变结构控制也常和其他控制结合,如自适应滑模变结构控制、鲁棒滑模控制、神经网络滑模控制以及自适应模糊滑模控制等。其中自适应模糊滑模控制原理如图7所示,它利用模糊控制动态调节增益使系统在复杂环境仍有良好动态响应和稳态控制精度且抑制了系统抖振[82-84]。

图7 自适应模糊滑模变结构控制示意图

3.2.4 自抗扰控制

中科院韩京清[85]提出的自抗扰控制器因扩张状态观测器估计总扰动并反馈补偿的优势被广泛研究。高强等人将自抗扰控制应用到泵控缸位置伺服系统中解决扰动补偿问题,提高了系统动态响应和鲁棒性[86-88]。自抗扰控制器虽具有控制精度高和抗干扰能力强等优点,但对于泵控伺服系统相对高阶、迟滞较大时,控制器难免因ESO的带宽受限以及控制参数较多且依赖经验知识调节等问题影响控制器性能。沈伟、崔霞[89]则将自抗扰控制引入串级控制体系,提高控制器的相对阶数并获得良好控制效果。鉴于控制器参数较多,一些学者利用模糊控制和神经网络等进行参数自整定。其中模糊神经网络自抗扰控制结构原理如图8所示,采用模糊神经网络整定非线性反馈控制律参数,提高控制系统动静态响应性能[90-93]。

图8 模糊神经网络自抗扰控制器结构图

3.3 智能学习控制

智能学习控制通过自校正方式对控制器控制量智能调节,保证泵控伺服系统在复杂工况下的鲁棒性、实时性和容错性。目前,智能学习控制如模糊控制、神经网络控制和遗传算法等在泵控伺服系统中应用较为成熟。

3.3.1 模糊控制

模糊控制运用模糊逻辑规律将经验知识转换为控制规则进行自适应控制,但模糊控制的稳态误差较大,常与其他控制结合,如MIAO等[68,94]将PID控制与模糊控制结合,既能满足泵控伺服系统位置控制需要,又具有响应速度快与超调小的特点。高岗等人[84]设计的比例切换模糊滑模控制器削弱了普通滑模切换时高频抖振,提高泵控伺服系统位置控制精度和稳定性。虽然模糊控制与其他方法结合提高了控制器性能,但模糊控制规则等还依赖专家大量的经验知识,难以取得最优效果,因此刘华旺[95]采用ITAE性能指标对模糊控制进行优化,根据系统性能在线实时调整模糊规则,获得到了理想的控制效果。

3.3.2 神经网络控制

神经网络控制一方面解决了泵控伺服系统模型未知和参数时变问题,ZHAO等[61]提出的神经网络获得良好结果,高强等人[49]则采用GA-BP神经网络解决了BP神经网络易陷入局部最小和收敛速度慢等问题。汪介瑜[96]则设计基于RBF神经网络逼近的前馈-反馈自适应控制器,实现泵控伺服系统自适应控制,结构原理如图9所示。

图9 RBF神经网络逼近的前馈反馈自适应控制器结构图

另一方面结合其他控制技术优势互补使泵控伺服系统响应达到最优,杨浩等人[97-98]提出BP神经网络PID控制实现PID的相关参数自适应,但BP神经网络易陷入局部最小;杨统等人[99]则在此基础上用改进的粒子群算法来优化BP神经网络的权值和阈值去整定PID参数,改善了该系统对突加负载的识别能力。一些学者还利用神经网络对控制律进行估计与优化,如黄开启等[100]利用神经网络对控制律在线估测使系统抖振削弱,增强系统的鲁棒性。

3.3.3 遗传算法

遗传算法是一种具有潜在并行性、快速全局搜索能力和良好扩展性的算法,被用于控制器参数优化以及泵控伺服系统参数识别等方面,但其容易过早收敛、对初始种群具有依赖性以及局部搜索能力较差,常与模糊控制、模拟退火算法、非线性控制等结合。如黄镇海等[101-102]采用自适应遗传算法对泵控液压缸控制参数进行优化,结果表明具有较好的鲁棒性和同步控制精度。郭慧等人[103]利用区间分解优化的遗传算法优化串级PID控制器参数,实现快速抑制外部不确定负载对副回路的扰动,提高HY-50型直驱式泵控伺服系统的频宽并改善了动态性能。针对遗传算法局部搜索能力较弱以及后期搜索效率较低的问题,贾甜甜[104]将遗传算法与细菌觅食算法结合对控制器参数进行优化,结果表明优化算法可以快速、准确地在给定范围搜索到较优的控制器参数。

3.3.4 其他智能算法

粒子群算法因收敛速度快、算法规则简单和可调参数少等优点被应用到泵控伺服系统,但容易陷入局部最优。张星晴、段富海[105]用改进粒子群算法对不同负载下PID控制器参数优化整定,提高泵控伺服系统的响应性能及抗扰性能。KANG等[106]采用粒子群优化算法对神经网络进行初始化提高了收敛速度,防止权值陷入局部最优,实现对控制器参数最优调整。韩贺永等[107]提出小波神经网络PID控制算法,实现对直驱式电液伺服模锻锤压力与速度的闭环控制,系统响应性能得到明显改善。聂松林等[108]提出单神经元PID与前馈控制结合的策略,系统动态性能和鲁棒性都得到进一步提升。

3.4 泵控伺服系统控制技术分析

在建立精确泵控模型的基础上,被控系统的定位精度、动态响应性能、容错性以及鲁棒性的提高一直是控制技术的发展目标。表3总结了泵控伺服系统中近年来主要采用的控制方法和特点,考虑到单一控制方法在抑制不确定干扰、提高动态响应以及在复杂条件下不能完全达到最优控制,目前呈现多种控制方法相互融合优势互补。而复合控制器参数较多且依靠研究人员经验选取,控制器性能不易达到最优,可以利用模糊神经网络、模糊遗传算法和粒子群优化算法等智能算法优异的自学习、自校正实现控制器参数在线或离线自整定,满足泵控伺服系统在不同工况条件的要求。当然智能学习算法也存在一些比如需要大量的样本集进行学习、容易陷入局部收敛、算法复杂度较高等需要完善的地方。

表3 泵控伺服系统控制策略主要方法

4 结论

电液伺服泵控伺服系统是一个非线性、强耦合、不确定性干扰的复杂系统,但以其优异的功率体积大、抗负载刚性大以及高效节能的特点,是未来液压伺服系统的发展方向。为适应泵控伺服系统高效、高精度以及复杂环境条件下的要求,有以下几方面热点亟待研究:

(1)随着泵控伺服系统由传统工业国防领域转向新兴工业领域,基于电磁直驱线性泵控或集成度更高的新型泵控伺服系统将受到广泛关注。

(2)将摩擦、参数摄动和油液温度影响等非线性因素考虑到建模中,结合智能复合学习算法等更高效和更精确的方法,可以更加精确地反映实际系统的本质规律。

(3)将现代非线性控制方法与智能学习控制等进行优势互补,设计出性能更优的控制器,以实现系统在不同工况和恶劣条件下最优运行。