机床刀具轴向热位移的评估试验设计

2022-10-14田万英韦源源

田万英,韦源源

(1.扬州工业职业技术学院智能制造学院,江苏扬州 225127;2.扬州大学机械工程学院,江苏扬州 225127)

0 前言

热变形通常是由环境温度变化、主轴旋转或者旋转轴运动产生的热效应引起的,是导致机床出现严重误差的原因之一[1-3]。随着精密制造行业的快速发展,数控机床的加工精度不断提高。因此,在不同热条件下,评估热效应对机床定位精度的影响至关重要[4-5]。

国际标准ISO 230-3中描述了评估加工中心的热试验[6],但它只评估单个成品试件的几何精度,并假设机床在充分预热后是热稳定的。杨迪和苟卫东[7]依据ISO 230-3提出了一种五轴复合加工中心主轴热效应测定方法,结果表明:Z轴最大位置偏差为16 μm,相对偏差均低于10%。但是该方法需要借助特殊的测量设备,然而绝大多数车间无法满足这个条件。

大多数机床企业用户希望通过机械加工试验来评估机床的性能,而机械加工试验有时由机床制造商进行,以用于机床性能检查。许多研究人员提出用加工试验来评估数控机床的几何精度,但很少有人将它应用于热误差评估。近年来,针对机床热效应引起的变形问题,IBARAKI等[8]提出了一种金字塔形加工试件,并将它应用于热误差评估。WIESSNER等[9]提出了一种适用于五轴机床热变形检测的圆孔铣削加工试件,它表现出较好的检测效果且无需借助特殊的测量设备。但是,上述方法仅适用于某些固定类型的机床,适用性不强。

因此,本文作者提出一种新的十分简单的加工试验方法,以评估由主轴旋转产生的热效应引起的机床主轴Z方向热变形。虽然机床的热变形可以在任何方向上影响刀具的位置和方向,但试验只研究Z方向的变形,这也是目前大多数研究的主要方向。通过一个试验案例来说明试验过程,并与所提试验进行对比,以对试验结果进行验证。所提试验方法十分简单,不需要特殊的测量仪器,旨在让车间工程师快速、便捷地定期检查机床,适用于绝大多数类型的组合加工中心。

1 试验方法

1.1 加工试验程序

国际标准ISO 230-2中描述了两种标准化的热试验:五点法和激光检测法,目前主流的方式是五点法。当连续旋转的主轴以恒定或变速产生热效应时,使用5个非接触式位移传感器连续测量测试芯轴的三维位移和方向。ISO 230-3中描述的热试验如图1所示。

图1 ISO 230-3中描述的热试验

由图1可以看出,依照标准ISO 230-2的热试验需要多个非接触式位移传感器,实施条件比较复杂。因此,本文作者提出更简单的热试验方法,目的是检测当主轴旋转在给定时间内连续产生热量时,刀具中心点(Tool Center Point,TCP)在刀具轴向相对于试件的相对位移。

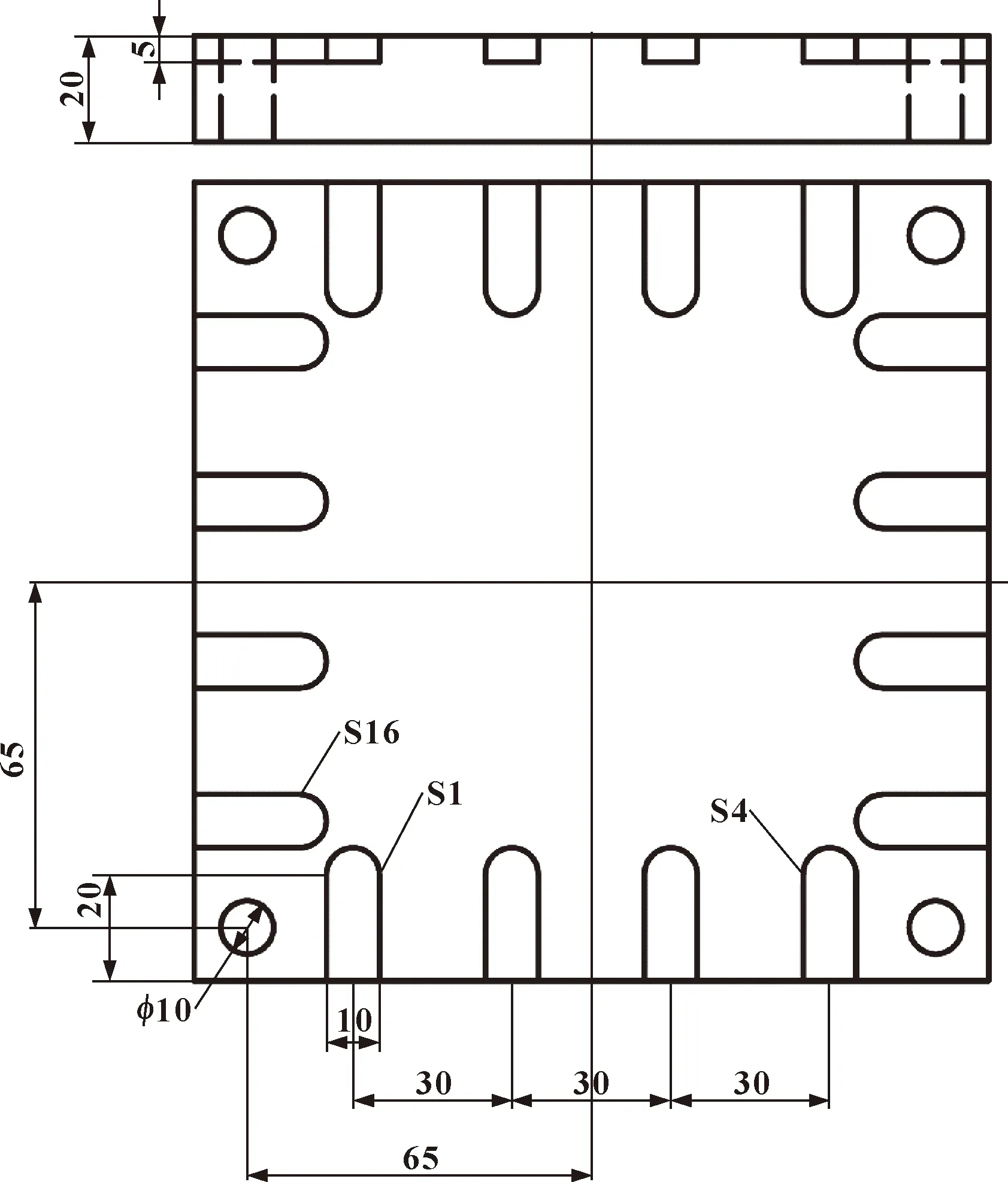

所提试验通常在机床的XY平面内进行,但如果有可转位的主轴头,也可以在其他坐标平面内进行。成品试件的标称几何形状如图2所示,4个φ10 mm孔用于夹紧试件。

制造商和企业用户可以在试验前对特定的预热周期达成一致,或者试验可以在没有任何预热周期(冷启动)的情况下开始。具体步骤如下:

(1)对基准面进行端面铣削;

(2)采用开槽加工(槽宽等于刀具直径)获得槽S1,刀具仅在XY平面上进给,即在加工操作期间Z方向没有进给,切削的轴向深度可与开槽深度(5 mm)相同;

(3)重新返回初始的Z向位置,旋转主轴15 min;

(4)对16个槽重复步骤(2)和(3),如图2所示,从S1到S16, 大约4 h,主轴在整个试验过程中不得停止。

图2 成品试件的标称几何形状

试件的几何尺寸,包括槽的标称深度和数量,可以根据制造商和用户之间的协商进行修改。根据热变形达到稳定状态所需的时间,等待时间(通常为15 min)可以修改。加工条件,如刀具、进给速度、切削深度和主轴速度,应适当选择,以使精加工槽的几何形状不会受到加工过程的显著影响。推荐使用φ10 mm圆柱立铣刀或相同直径的圆角立铣刀[10]。所使用的润滑剂应该是应用于被测机床的典型量。

原则上,所提出的试验可以应用于任何尺寸的垂直和水平组合加工中心,或任何具有旋转主轴的机床,如具有铣削主轴的车削中心。

成品试件槽的深度,可通过深度计、坐标测量机或者线性位移传感器进行测量。建议在底面的不同位置进行多次读数,以求其平均值。当在同一机床上测量深度时,应在机床充分冷却后进行测量。试件不应从台钳或夹具上卸下。应将线性位移传感器(例如触发式探头)安装到机床主轴上。当用三坐标测量机[11-12]测量深度时,建议在安装试件时不要松开台钳或夹具。

1.2 对比试验

对比试验为WIESSNER等提出的圆孔铣削试验,成品试件几何形状如图3所示。

图3 成品试件几何形状

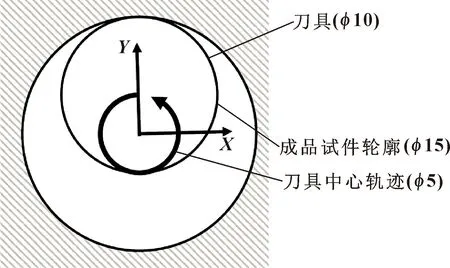

圆形孔P1至P16使用上述过程进行端面铣削,等待时间为15 min。每个圆形孔的推荐刀具轨迹如图4所示。

图4 每个圆形凹腔的推荐刀具轨迹

建议使用螺旋圆形轨迹,每个循环的TCP轨迹直径为5 mm,Z方向进给为0.2 mm。底面由没有Z方向进给的单一圆形轨迹完成。

2 案例试验结果与分析

2.1 试验设置与结果

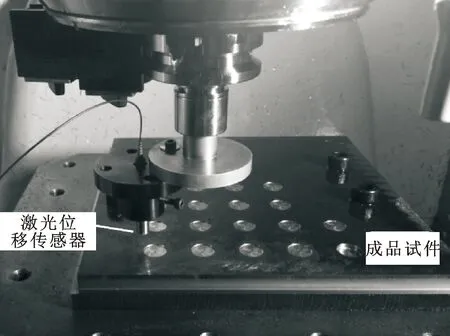

所提加工试验在某五轴联动立式加工中心NMV3000DCG上进行。成品试件如图5所示。

图5 成品试件

在整个试验过程中,机床的热补偿[13]一直处于关闭状态。所提试验的加工条件如表1所示。

表1 所提试验的加工条件

在该试验中,为评估成品槽的3D几何形状,每个槽都通过连接到机床主轴的基恩士激光位移计SI-F10进行扫描。该激光位移计的主要技术指标:测量范围为(11.8±1.0) mm,参考工作距离的激光光斑直径为40 μm,分辨率为10 nm。激光位移计在垂直于每个槽的进给方向(宽度超过24 mm)移动时,连续测量到槽表面的距离。以0.2 mm的扫描间距在不同位置重复此操作。

第1个槽(S1)和最后1个槽(S16)的剖面测量结果分别如图6(a)和图6(b)所示。

图6 第1个槽和最后1个槽的剖面测量结果

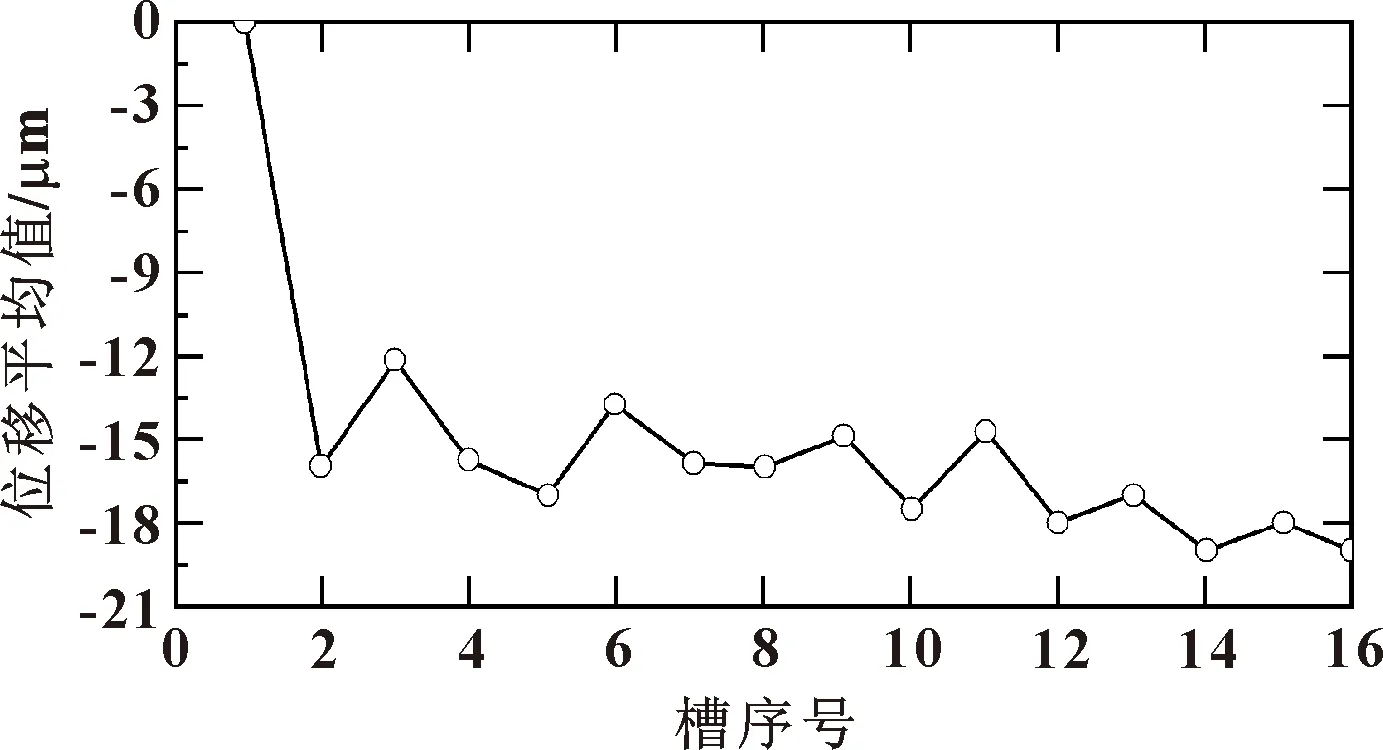

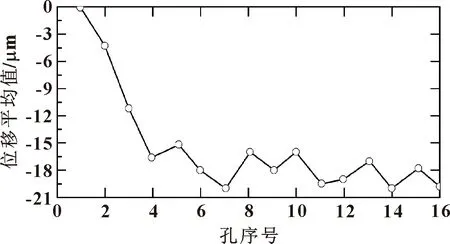

第1个槽底面的平均Z方向位移为Z=0。从第1个槽到最后1个槽,成品槽件上Z方向位移平均测量值的变化如图7所示。

图7 成品槽件上Z方向位移平均测量值的变化

由图7可以看出:第2个槽比第1个槽深16 μm;从第3个槽开始,彼此间差值变化逐渐缩小,在槽S16处深度为19 μm,该数值就是TCP在负Z方向上的热位移。主要原因是主轴旋转产生的热效应导致主轴单元的热膨胀。

2.2 与非接触式刀具测量的比较

基于激光的非接触式刀具测量系统[14-15]在制造业中被广泛用于测量机床上旋转刀具的各种几何参数,如半径和长度。为与所提出的加工试验进行比较,使用该系统测量同一刀具在Z方向上的TCP位移。试验中使用的是某10120100型测量系统。非接触式刀具测量系统如图8所示。

图8 非接触式刀具测量系统

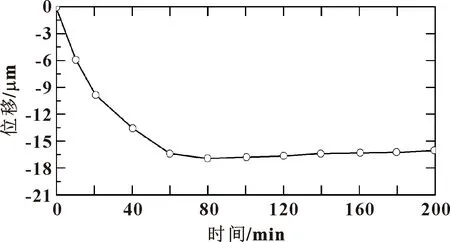

该仪器固定在机床工作台上,并将激光束投射到旋转工具上。一组电荷耦合器件(Charge-coupled Device,CCD)光学传感器以T形布置,即沿Z和X方向的2条线排列,检测刀具的阴影。在试验中,刀具在不切削的情况下以12 000 r/min旋转15 min,然后在6 350 r/min 转速时使用非接触式刀具测量系统测量其Z方向位移,重复16次。

由非接触式刀具测量系统测量的刀尖在Z方向位移如图9所示。

图9 由非接触式刀具测量系统测量的刀具在Z方向的位移

可以看出,图9与图7的趋势相似,但其最终位移为16 μm,而图7中为19 μm。还可以观察到,图9中测量的刀具位置在60 min后略微上移(约小于1 μm),但在图7中略微下移。这些差异可归因于不同环境的影响(例如环境空气温度)、测量不确定性(例如表面粗糙度)或者刀具和工件的变形(由于材料去除过程产生的热量导致)。

2.3 对比试验设置与结果

为充分验证所提试验方法的有效性,采用如图3所示的圆孔试件进行对比加工试验。使用相同的基恩士激光位移计SI-F10。对比试验的成品试件及其在机测量设置如图10所示。

图10 对比试验的成品试件及其在机测量设置

对比试验的机床、刀具、进给速度与表1相同,加工条件如表2所示。

表2 对比试验的加工条件

第1个孔(P1)和最后1个孔(P16)的剖面测量结果分别如图11(a)和图11(b)。

图11 第1个孔和最后1个孔的剖面测量结果

圆柱立铣刀通常具有凸底边缘。如图11所示,螺旋刀轨将残留物留在圆形腔的中心。当使用千分表或触发式测头通过离散探测点测量孔深时,测量点必须精心选择。成品孔上Z方向位移平均测量值的变化如图12所示。

可以看出,图12也显示出与图7相似的趋势,且最终位移为20 μm。在负Z方向上,上述3种方法获得的TCP热位移结果如表3所示。

图12 成品孔件上Z方向位移平均测量值

表3 3种方法获得的TCP热位移结果

从表3可以看出:文中开槽试验的检测偏差小于圆孔铣削试验;相比于非接触式刀具测量系统,文中开槽试验的相对偏差为18.8%。考虑到3次试验时环境温度的不同、工件的变形以及采用传感器精度不同,偏差在20%以内是可以接受的,符合实际生产需求,因此所提试验方法可行。

4 结论

本文作者提出的加工试验评估了机床热位移对刀具轴向(Z方向)位移的影响,该试验方法十分简单,无需特殊的测量仪器。以五轴联动立式加工中心为例进行研究,得出如下结论:(1)该试验与圆孔铣削试验具有相似的性能,且偏差减少了1 μm;(2)相比于非接触式刀具测量系统,该试验的刀具中心点热位移偏差仅为3 μm,精度满足企业实际需求;(3)该试验可有效适用于任何尺寸的垂直和水平组合加工中心。