分区控制爆破技术在复杂地质条件公路隧道改造中的应用

2022-10-14王刚

王刚

(安徽江南爆破工程有限公司)

近年来,我国高速铁路发展迅猛,高速铁路网的形成对地区性经济增长刺激作用凸显,部分隧道因为规模较小,无法满足实际交通需求,须进行拓宽改造,但部分隧道由于使用年限较长,围岩稳定性较差,岩溶裂隙发育,溶洞内部泥水充填,甚至可能存在暗河问题,极大增加了隧道掘进扩挖难度,如何有效控制爆破规模、优化爆破工艺、控制爆破有害效应、保障围岩稳定、降低安全风险是现今隧道扩挖改造的一大难点[1-3]。

在隧道爆破扩挖研究方面,李源源[4]探究了微差光面爆破技术在既有隧道扩建中的应用情况;林涛[5]提出了城市隧道拓宽改造中爆破控制措施;岳永青[6]针对隧道改造衬砌拆除爆破问题提出了相应措施;吕瑞虎[7]对水平砂泥岩隧道爆破成型控制技术进行了现场应用。

本文基于G5011 芜合高速既有试刀山隧道爆破扩挖改造工况,通过精心设计爆破掘进过程中的掏槽方式、装药结构,合理布置钻孔,通过理论公式和现场实际情况计算各项爆破参数,分区块进行爆破施工作业并校核爆破有害效应阈值,顺利完成了隧道扩挖爆破作业,为类似工程提供借鉴。

1 工程概况

1.1 项目概况

G5011 芜合高速既有试刀山隧道建成于1996 年6 月,因林头至陇西立交段改扩建工程建设需要,对其进行改造和加固。本项目施工全部处在4 条试刀山隧道内,加固主要为隧道病害整治,包含裂缝治理、渗漏水治理、衬砌脱空治理。项目中涉及爆破的主要工程:①通行方向的新旧隧道之间分别设置4条互通的行车横洞;②行车横洞相应的位置设置4处紧急停车带;③在新旧隧道之间东西两端各设置2条行人横洞。

1.2 地质条件

沿芜合高速自东向西工程及地质条件:

(1)东侧1#人行横洞段,主要为泥质灰岩、局部泥岩和页岩、硅质岩,岩溶裂隙发育,Ⅳ级围岩,岩石硬度f=5~8。

(2)中间行车横洞及紧急停车带区段,主要为灰白—浅肉红色及绿灰色泥质灰岩,夹页岩,Ⅳ级围岩,岩石硬度f=6~9;地质构造上为向斜的轴部,F4断层上盘;灰岩构造岩溶发育,溶洞内多为泥水充填。

(3)西侧2#人行横洞段,主要为黄绿色的泥质砂岩和粉砂质泥岩、泥质页岩等,易风化,赋存基本稳定,岩石硬度f=4~6,水文及工程地质条件相当复杂。

1.3 具体施工内容

(1)紧急停车带和行车横洞:①紧急停车带,断面为马蹄洞形,所处位置的净宽度为13.5 m(原有隧道净宽10.5 m),掘进宽度为14.04 m,需增加爆破宽度为3.54 m,面积约为21.3 m²,爆破工程量为8 732 m³;②行车横洞,断面为城门洞形,净断面规格尺寸为4.5 m×6.2 m(宽×高),掘进断面约为28.7 m²,爆破工程量为1341.5 m³;2项工程量合计约为10 073.5 m³。

(2)行人横洞:断面为城门洞型,净断面规格尺寸为2.5 m×3.1 m(宽×高),掘进断面约为9.4 m²,则爆破工程量为318.8 m³。

2 爆破方案的选择

根据隧道掘进爆破的地质概况和岩层赋存条件,参考前期主隧洞掘进爆破施工的特点以及施工机械设备的现有条件,拟确定采用如下掘进爆破工艺施工。

2.1 设计和施工原则

依据隧道围岩的赋存条件,科学设计与施工,遵循“弱爆破、短开挖、强支护、早闭合、勤量测、衬砌紧跟”的原则,根据钻爆施工效果及时优化调整设计参数。

2.2 紧急停车带爆破方案

(1)人工切割和机械拆除原有的隧道衬砌,然后进行爆破扩挖;每次拆除的纵向长度不得超过1.5 m,分步拆除并扩挖,必须及时进行临时支护。

(2)根据岩层赋存稳定性条件,确定爆破工艺、循环进尺和爆破参数。①如果围岩较为稳定,无地质构造和破碎带等,可进行1.5 m 及以上孔深开挖施工,采用松动爆破和周边光面(或预裂)爆破技术,全断面一次爆破。②如果遇到软岩及断层破碎带或岩溶等,则根据围岩的软弱实际情况,酌情采用减弱松动爆破,或分台阶、分步骤进行“多循环、短进尺”爆破施工,循环进尺不大于1.0 m。

2.3 行车、行人横洞爆破方案

(1)对于东侧1#人行横洞和中部行车横洞,围岩赋存条件相对较好,Ⅲ级围岩可采用全断面一次爆破法施工,炮孔深度为1.5 m,掏槽眼深度为1.8 m,循环进尺小于1.5 m;周边孔采用光面爆破法施工。

(2)对于Ⅳ级围岩段和西侧2#人行横洞,则采用“多循环、短进尺”减弱松动爆破法进行施工。炮孔深度为1.0~1.5 m,循环进尺为0.8~1.2 m,周边孔采用光面爆破法进行施工。

3 爆破技术及参数设计

3.1 紧急停车带爆破设计

破除原隧道衬砌后进行爆破扩挖。首先垂直隧道轮廓面挖缺口,然后平行于主隧道轴线方向打眼,以主隧道的侧边轮廓作为爆破的自由面,由里向外依次顺序起爆。

(1)钻眼直径和适用药卷直径:采用YT27 型或ZY24型风动凿岩机钻眼,钻孔直径D=42 mm,适用的炸药卷直径为32 mm。

(2)钻眼间距和排(圈)距:①崩落眼间距,Ⅲ级围岩a=0.8~1.0 m,Ⅳ级围岩a=1.0~1.5 m;②周边眼间距,Ⅲ级围岩E=0.5~0.8 m,Ⅳ级围岩E=0.4~0.6 m;③炮孔排距(圈间距),Ⅲ级围岩b=0.6~0.8 m,Ⅳ级围岩b=0.7~0.9 m。

(3)周边眼距E与光爆层厚度W的比值为0.65~0.8。

(4)炮眼深度:Ⅲ级围岩隧道采用中深孔掘进,炮孔深度L=1.5 m,Ⅳ级围岩或破碎带炮孔深度L=

1.0 m。

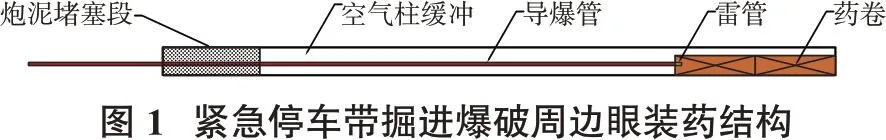

(5)装药系数、炸药单耗和装药量:①装药系数ξ,临近自由面炮眼ξ=0.3~0.5,其他崩落眼和底眼ξ=0.4~0.6,周边眼ξ=0.15~0.35;②炸药单耗q,Ⅲ级围岩q=(0.5~0.75)kg∕m³,Ⅳ级围岩q=(0.4~0.6)kg∕m³;③单孔装药量Q=ξL或Q=q·a·b·L。紧急停车带掘进爆破周边眼装药结构见图1。

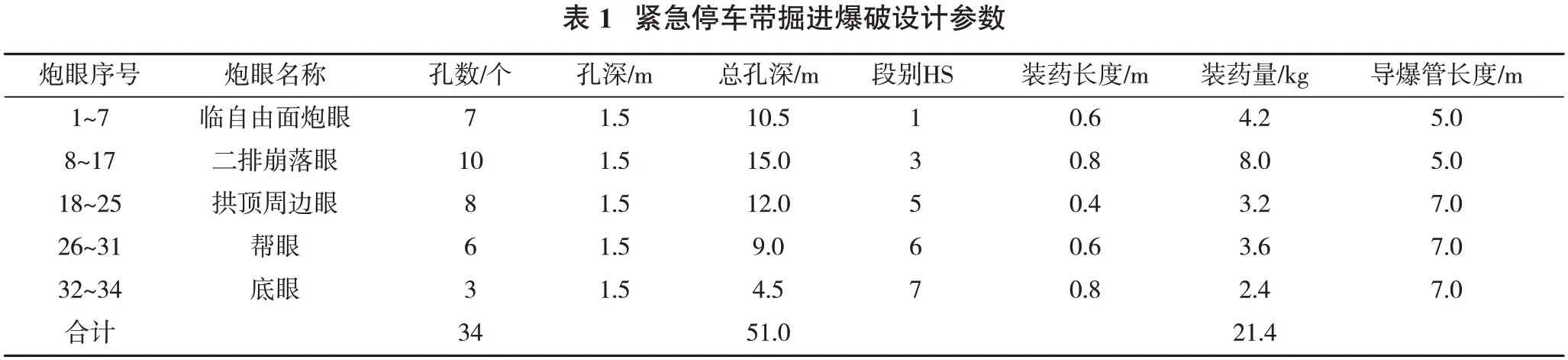

(6)紧急停车带掘进爆破的炮眼布置图详见图2。紧急停车带掘进爆破设计参数详见表1。

(7)起爆网路:采用先簇联后串联的起爆网路,每簇捆扎16~18根导爆管,共分2簇;2个捆扎点用4发雷管,然后用四通连接元件接母线导爆管通往起爆站;采用起爆针连接发爆器激发。

(8)循环进尺和爆破效率:平均循环进尺按1.4 m计,爆破效率为93.33%;每循环爆破量为29.8 m³,每循环炸药使用量为21.4 kg,则紧急停车带爆破的炸药单耗为0.72 kg/m³,雷管(含起爆网)单耗为1.27发/m³。

3.2 行车横洞掘进爆破设计

对于行车横洞掘进爆破而言,同样根据围岩的稳定性和岩石硬度条件进行设计,这里主要对岩石赋存稳定的石灰岩或泥质灰岩(Ⅲ级围岩)洞挖设计。

3.2.1 掏槽方式

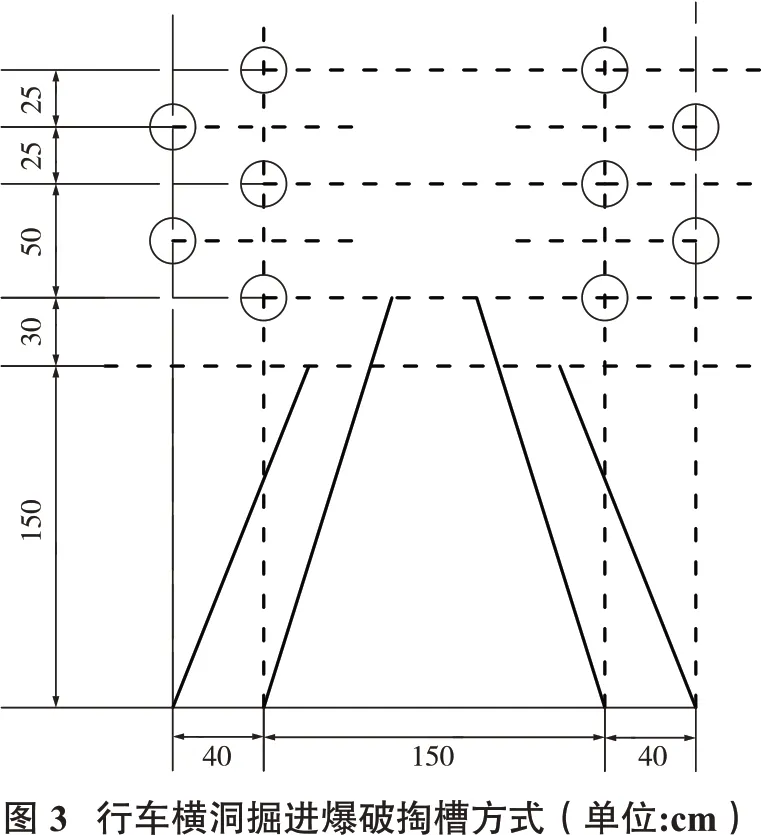

采用4~6 眼的复式楔形掏槽,掏槽方式详见图3。

3.2.2 爆破技术参数

(1)钻眼直径和适用药卷直径:采用YT24 型气腿式风动凿岩机钻眼,钻孔直径D=42 mm,适用的炸药卷直径为32 mm。

(2)钻眼间距和排(圈)距:①崩落眼间距a=0.6~0.8 m;②周边眼间距E=0.4~0.6 m;③炮孔排距(圈间距)b=0.5~0.7 m。

(3)周边眼距E与光爆层厚度W的比值为0.7~0.8。

(4)炮眼深度:炮孔深度L=1.5 m,如果遇断层破碎带或岩溶时,炮孔深度L=1.0 m。

(5)装药系数、炸药单耗和装药量:①装药系数ξ,掏槽眼ξ=0.6~0.7,崩落眼和底眼ξ=0.5~0.6,周边眼ξ=0.15~0.35;②炸药单耗q,Ⅲ级围岩q=(0.6~0.8)kg/m³,Ⅳ级围岩q=(0.5~0.65)kg∕m³;③单孔装药量Q=ξL或Q=q·a·b·L。

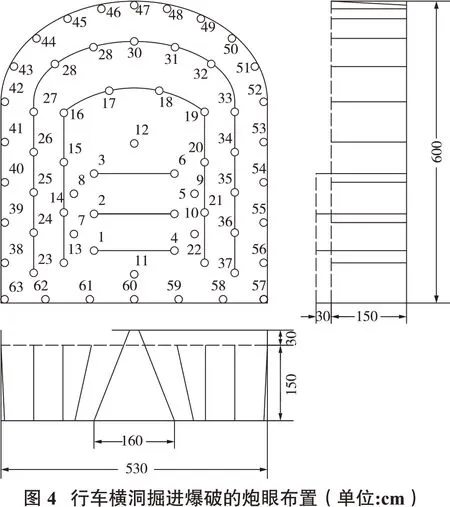

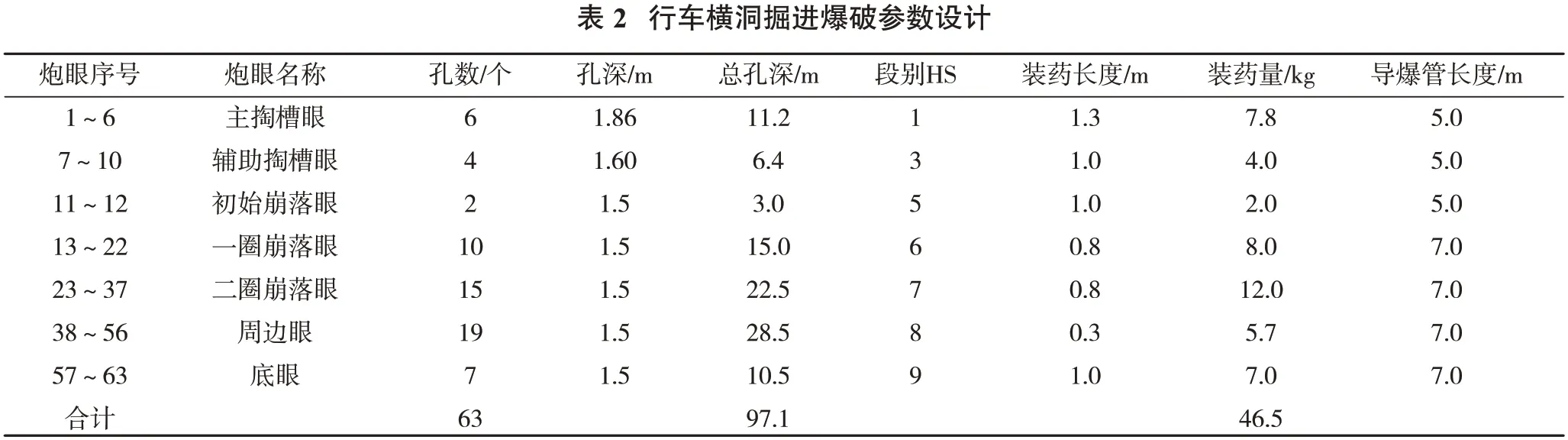

行车横洞掘进爆破的炮眼布置详见图4。行车横洞掘进爆破参数详见表2。

3.2.3 起爆网路设计

采用先簇联后串联的起爆网路,每簇捆扎15~16 根导爆管,共分4 簇;每个捆扎点用2 发雷管,然后将6簇的雷管脚线另作一簇捆扎,则传爆雷管共为10发;最后用四通连接元件接母线导爆管通往起爆站;采用起爆针连接发爆器激发。

3.2.4 循环进尺和爆破效率

循环进尺为1.3~1.4 m,平均按1.35 m 计,爆破效率为90.0%;每循环爆破量为28.7 m³,每循环炸药使用量为46.5 kg,则炸药单耗为1.16 kg/m³;雷管(含起爆网)单耗为1.82发/m³。

3.3 行人横洞的掘进爆破设计

对于东侧的1#行人横洞掘进爆破而言,地质条件和掘进方法与行车横洞基本相同。这里主要对岩石赋存条件较差的西侧2#行人横洞(Ⅳ级围岩)掘进爆破设计。

3.3.1 掏槽方式

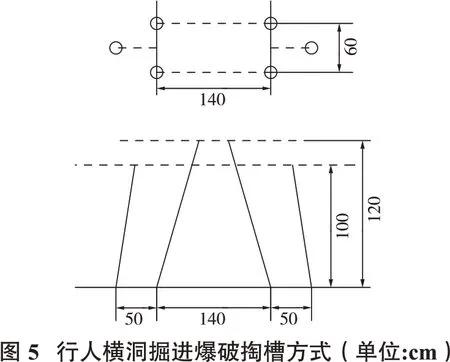

采用4个眼的楔形掏槽,掏槽方式详见图5。

3.3.2 爆破技术参数

(1)钻眼直径和适用药卷直径:采用YT24 型气腿式风动凿岩机钻眼,钻孔直径D=42 mm,适用的炸药卷直径为32 mm。

(2)钻眼间距和排(圈)距:①崩落眼间距a=0.8~1.0 m;②周边眼间距E=0.4~0.6 m;③炮孔排距(圈间距)b=0.6~0.8 m。

(3)周边眼距E与光爆层厚度W的比值为0.65~0.8。

(4)炮眼深度:炮孔深度L=1.0 m,槽眼垂深Lc=1.2 m。

(5)装药系数、炸药单耗和装药量:①装药系数ξ,掏槽眼ξ=0.5~0.6,崩落眼和底眼ξ=0.4~0.5,周边眼ξ=0.15~0.30;②炸药单耗q=(0.4~0.6)kg/m³;③单孔装药量Q=ξL或Q=q·a·b·L。

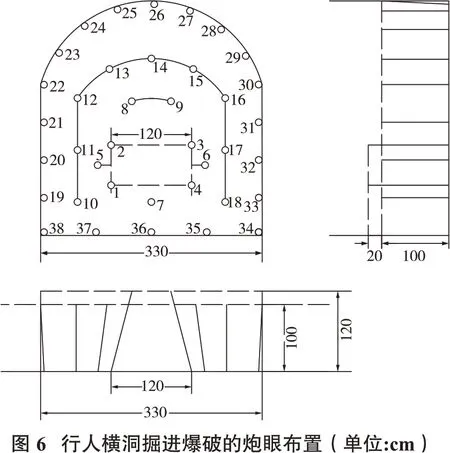

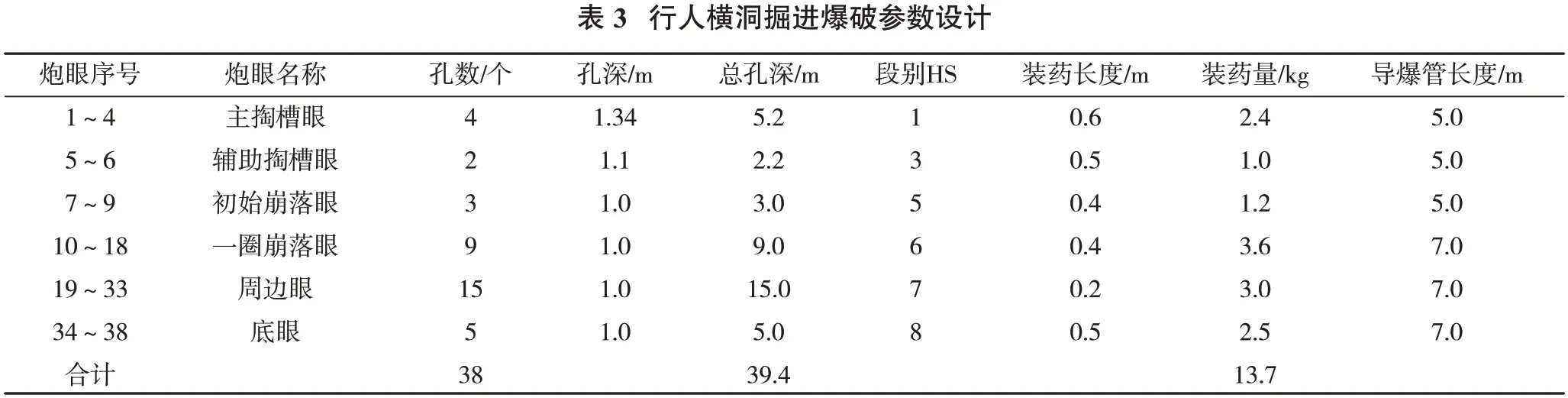

行人横洞掘进爆破的炮眼布置详见图6。行人横洞掘进的爆破参数详见表3。

3.3.3 起爆网路设计

采用先簇联后串联的起爆网路,每簇捆扎19~20 根导爆管,共分2 簇;每个捆扎点用2 发雷管,然后用四通连接元件接母线导爆管通往起爆站;采用起爆针连接发爆器激发。

3.3.4 循环进尺和爆破效率

循环进尺平均为0.95 m,爆破效率为95.0%;循环爆破量为9.4 m³,每循环炸药使用量为13.7kg,则炸药单耗为1.53 kg/m³;雷管(含起爆网)单耗为4.2发/m³。

4 爆破安全技术校核

4.1 地震效应

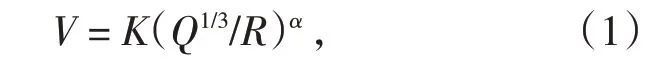

根据萨道夫斯基经验公式:

式中,V为地震波的传播速度,cm/s,根据《爆破安全规程》的规定,对于新建隧道所允许的振动速度按5 cm/s;K,α分别为与地震波的传播介质和爆破区地形地质条件有关的衰减系数,根据《爆破安全规程》的相关规定以及岩石软硬程度和振动频率综合考虑,取K=150,α=1.60;Q为最大段装药量,kg;R为爆破中心至被保护建筑物或构筑物之间的安全距离,新旧隧道之间的距离为35 m。

计算得出最大段装药量Q=93 kg,故每循环爆破用药量均小于93 kg。

4.2 爆破冲击波

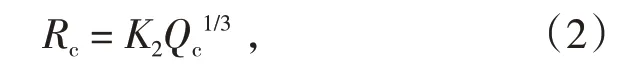

根据经验公式:

式中,Rc为爆破冲击波距离,m;K2为与装药条件和破坏程度有关的系数,取5.5;Qc为循环总装药量,取46.5 kg。

计算得出Rc=85.25 m。参考该数据可知,防止爆破飞石的安全距离一般都会大于该数值。

4.3 爆破飞石

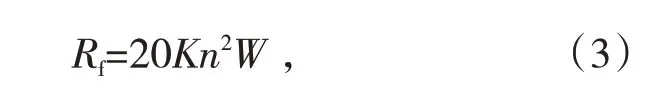

深孔台阶爆破个别飞石安全距离借鉴经验公式:

式中,Rf为爆破时个别飞石的最大飞散距离,m;K为与爆破区地形和风向有关的系数,一般为1.0~1.5,取1.5;n为爆破作用指数,对于掏槽爆破来说,约为1.5;W为最小抵抗线,掏槽眼(装药中心)为1.5 m。

计算得出Rf=101.0 m。取150 m 的安全警戒距离是完全可行的。故人员的爆破警戒距离为200 m。

4.4 爆破有毒气体

每次爆破人员全部撤出隧道,避开洞口的方向,爆破后等待15 min,同时进行通风约20 min。

5 现场爆破效果

根据爆破方案进行现场爆破作业,爆破后爆堆效果和进尺如图7所示。

由图7 中可以看出,行人、行车通道爆破后岩石块度均匀,爆破进尺达到设计要求;停车带掌子面较为平整,围岩稳定,各分区边孔光爆效果较好,半孔率较高,孔痕连续性较好。

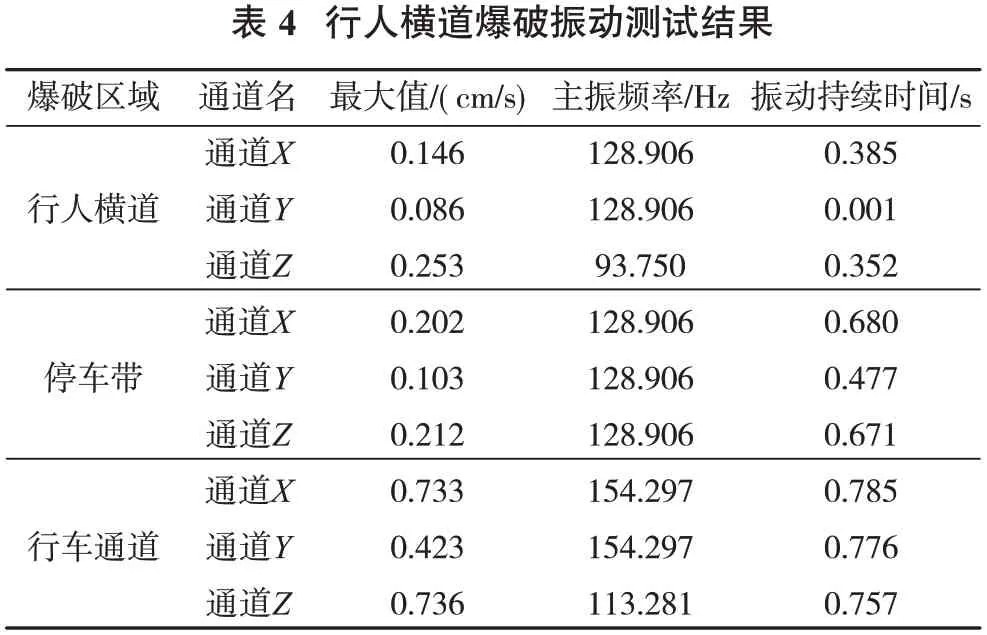

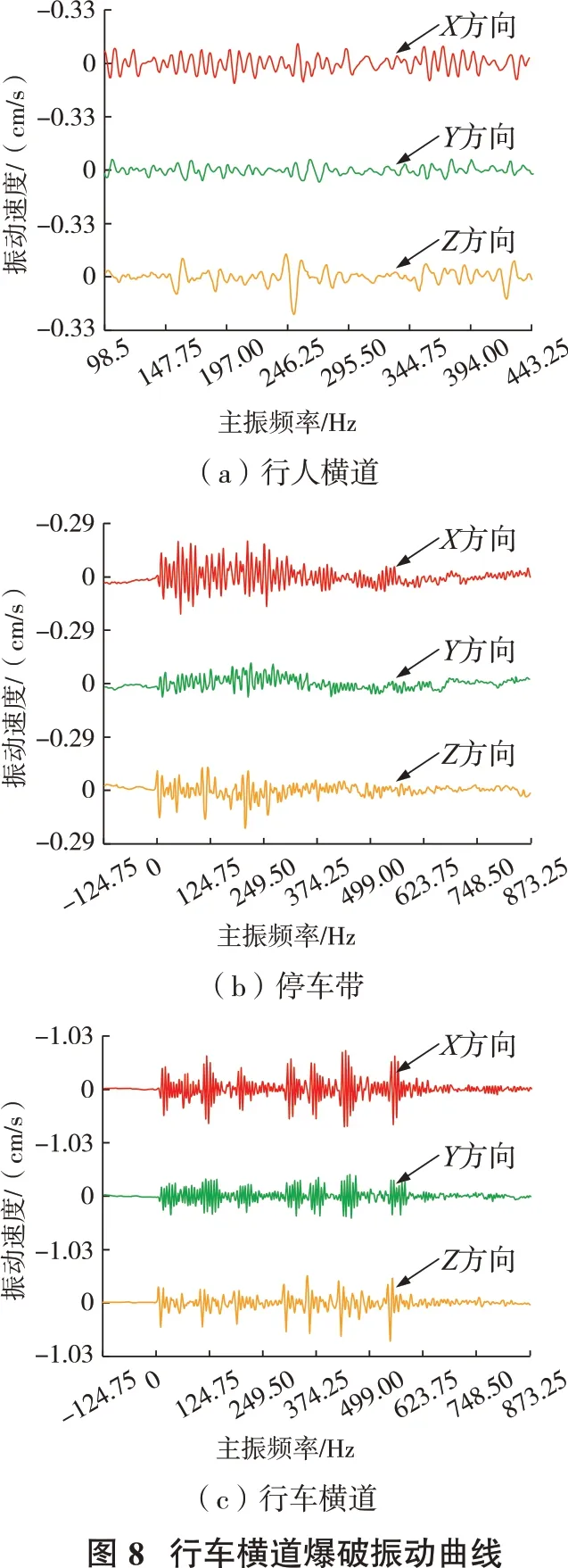

在新隧道附近设置一测振点,观测各分区爆破振动变化,如表4和图8所示。

图8中由上到下分别对应X、Y、Z三方向,可以看出,测点处爆破峰值振动速度为0.25 cm/s 和0.736 cm/s,远小于新隧道爆破振动速度安全允许标准5 cm/s,爆破振动不会对新隧道产生有害效应。

6 结论

(1)针对紧急停车带隧洞扩挖工况,在稳定围岩处可采用1.5 m大循环开挖施工,全断面一次爆破,遇软岩及断层破碎带,酌情采用减弱松动爆破,或分台阶、分步骤进行“多循环、短进尺”爆破施工,由现场爆破效果来看,爆破扩挖效果较为良好。

(2)针对行车、行人横洞掘进爆破作业工况,在围岩条件较好区域设计炮孔深度1.5 m,掏槽眼深度1.8 m,循环进尺不超过1.5 m;围岩软弱区域炮孔深度为1.0~1.5 m,循环进尺为0.8~1.2 m,周边孔均采用光面爆破法施工。爆破后岩石块度均匀,爆破进尺达到设计值,围岩稳定,为类似隧道爆破扩挖工程提供了参考。

(3)根据现场爆破测试结果来看,采用先簇联后串联的起爆网路,毫秒微差起爆,合理控制最大单响药量,可有效降低爆破振动峰值速度,从而减小对周边隧洞、围岩的振动危害。