尾矿库采石筑坝爆破安全技术

2022-10-14方义

方义

(安徽省地质矿产勘查局327地质队)

在尾矿库建设时,常在库区内部进行采石筑坝,既能控制成本,又能扩大库容。深孔爆破的方法可以提高采场的爆破规模和开采效率,降低开采成本,但同时也伴随产生爆破振动和飞散物等危害。这些危害严重影响了库区周围的构筑物和高边坡的稳定性。在采石筑坝时,还有爆后岩石块度满足快速铲装以及筑坝石料级配等要求。这一系列安全和技术问题,对爆破施工提出了很高的要求。

在复杂环境下,如何利用爆破技术实现高效、安全开挖,张中雷等[1]对爆破参数选择、爆破网路设计、安全防护设计及施工组织等方面进行分析,论证深孔台阶爆破技术在复杂环境下实施的可能性。唐海等[2]从爆破技术和防护等方面对控制爆破振动、飞散物及爆破冲击波进行研究,把爆破危害降到最低,确保既有铁路及周边民房的安全。王守伟等[3]通过优化控制爆破参数、加强安全警戒和防护,使用预裂、深孔加浅孔台阶松动爆破技术实现复杂环境下的土石方开挖。常建平等[4]利用数值模拟和现场试验相结合的方法,研究了巴润矿高台阶孔内微差爆破的岩石中应力场分布规律。欧玉峰等[5]使用普通毫秒导爆管雷管和间隔装药结构,研究孔间孔内延时爆破技术对爆破振动和飞石的控制。柴衡山等[6]通过对爆破试验振动监测,对监测数据进行线性拟合,研究了爆破药量和安全距离对尾矿坝振动的影响。王丹丹等[7]采用合理的爆破振动控制措施并结合电子雷管爆破技术,有效控制了斗篷山开挖爆破振动。曹祺等[8]通过理论推导和实验研究证明,底部空气柱装药结构可以有效降低爆破振动效应。

本文结合某尾矿库采石筑坝爆破工程,针对不同的作业区域,采取不同的爆破技术,安全快速地实施爆破作业,取得很好的效果,并总结一些爆破危害控制经验,为同类工作提供参考。

1 工程概况

某尾矿库主坝及副坝均为一次性构筑碾压式不透水堆石坝,设计在库区内取料筑坝,增加库容。主坝坝高39 m,1#副坝坝高20 m,2#副坝坝高9 m。该地处于大别山余脉之东延部分和滁巢褶皱带山地西南缘的衔接部位,为起伏不平的低山丘陵地形,山顶较浑圆,山坡较平缓。库区地形大致为三面环山,东、南、北三面山势连续,东侧山势较低缓,西侧为沟谷。根据野外地质测绘及钻孔揭露地层,该区地层主要以火山岩为主,地基土上部主要由第四系残积坡积和冲洪积的黏性土所组成,下部基岩为上侏罗系安山岩、闪长斑岩等所组成,硬度较高。

爆破区域南北长约550 m,东西宽约450 m,平面呈不规则形状,开挖深度为5~40 m。库区北部及西北方向村庄密集,村庄最近距离为324 m,库区南面有一居民集中点(待拆迁),外侧有村村通道路,路边有普通民用输电线,爆破区域距离居民点最近为30 m,靠近居民点处边坡高度为15~20 m,边坡角为70°。爆区周围环境见图1。

2 难点分析

(1)爆破区域距离民房最近处仅30 m,要控制爆破振动对民房的危害,同时还要控制爆破振动对已筑坝体的危害[6]。振动频率越低,对构筑物的危害越大,应尽量减少浅孔爆破,多使用深孔爆破。再考虑到爆破振动对构筑物的累计损伤[7],还要减少爆破次数。

(2)爆区南面有待拆迁民房、村村通道路以及民用输电线,应防止爆破飞散物对其产生危害。

(3)复杂环境下,浅孔爆破无法满足建设单位的进度要求,需采用深孔爆破方式开挖。

(4)附近村庄密集,常住人口多,维权意识强,对爆破振动反应较大,处理不好易产生冲突。

3 爆破方案设计

根据进度要求,主采区采用深孔台阶延时松动爆破技术,前期在尾矿库西南区域主坝南部和1#副坝西部结合处开创工作面,距离民房大于50 m 区域,以5~15 m 高度台阶进行爆破,采用逐孔接力的起爆方式[1];距离民房30~50 m 时,采用孔外孔内延时逐孔起爆的方式[4]。对于终了边坡,预留开挖保护层,保护层厚度为100 cm,使用机械破碎锤修整。该方法安全高效,经实际试验后边坡成型率达80%。边坡保护见图1。

3.1 主采区方案设计

对于主采区,为降爆破振动危害,采用分层台阶爆破。一般台阶高度h=15 m,台阶坡面角θ=80°。由于开采区域地表高低不一,因此需要根据不同的开挖深度,设计不同的爆破参数,布孔方式及孔网参数以“大孔距,小排距”为原则,使用三角形布孔方式,钻孔直径d=90 mm。布孔方式见图3。

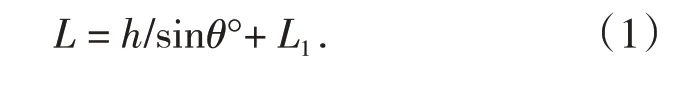

为便于炮孔底部相互贯通,形成平整底面,设计必要的超深,孔深为台阶高度和超深之和,本项目超深L1确定为0.8 m,故孔深L为

计算得出L=16 m。

综合考虑各种因素后,取底盘抵抗线W=3.8 m。

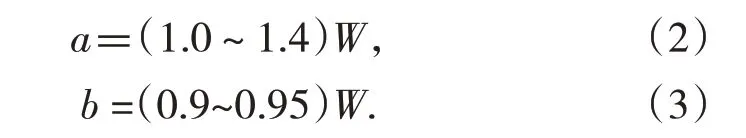

孔距a与排距b计算公式为

计算得出a=3.8~5.32 m,取4 m。b=3.42~3.61 m,取3.5 m。

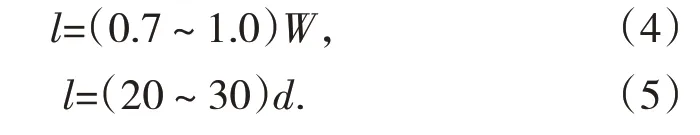

堵塞长度计算公式为

计算得出l=2.66~3.8 m 或1.8~2.7 m,本方案堵塞长度取4 m。

根据岩石性质与地质情况,结合同类施工经验,取炸药单耗q=0.35 kg/m3。

单孔装药量采用如下体积公式计算:

计算得出单孔装药量Qd=63 kg,取73.5 kg。

根据开挖高程不同,其他台阶高度的爆破技术参数依次类推。爆破主要参数见表1[9]。通过试爆,该参数情况下,爆破效果较好,挖运效率较高。

使用接力式非电导爆管起爆网路,可以减小一次起爆药量[5],从而减小爆破振动。合理的延时时间不仅为后排炮孔提供较好的自由面,还可使岩石之间增加相互碰撞,提高破碎效果。同时爆炸应力波在自由面反射,也可加强岩石破碎效果,但延时过长又会使岩石相互碰撞破碎不充分。各项目地质情况不同,延时时间的选取存在较大差距,结合相关经验,一般孔间延时大于20 ms,就不会形成地震波峰值叠加。本项目孔内采用MS-12非电导爆管毫秒雷管,排间采用MS-5非电导爆管毫秒雷管,孔间采用MS-3非电导爆管毫秒雷管。主采区起爆网路见图4。

3.2 靠近民房处方案设计

3.2.1 爆破振动安全药量核算[10]

根据爆破振动安全允许距离,计算在距离民房30 m处爆破的允许最大段别药量。

式中,R为爆区距离民房最近的距离,30 m;Q为延时爆破最大一段药量,kg;V为民房安全允许振动速度,砖结构民房最大允许振速为2 cm/s[10];K、α为爆破质点到保护对象间的地形、地质条件有关的系数和衰减指数,根据现场地质地形条件,取K=200,α=1.8。

计算得出最大一段药量Q=12.53 kg,故最大段别装药量不能大于12.53 kg。

3.2.2 靠近民房处爆破参数

距离民房30 m 处,开挖深度为15~20 m,最大段别装药量为12.53 kg,直接开挖到底的爆破方式难以满足振动控制的要求,常规的分层爆破耗时长,又无法满足施工进度的要求。因此采用孔外孔内延时、空气柱间隔装药爆破方式[4]。连续装药存在爆轰波作用时间短、装药区域岩体过度粉碎、炸药单耗大的缺点。空气间隔装药可以节约炸药,降低爆破成本,还可以使岩石的破碎块度均匀[8]。孔内延时起爆时,上部药包先起爆,间隔一定时间后下层药包起爆,上部药包先爆后推开岩石,产生临空面,作为下层药包的自由面。上层药包产生的爆轰波与下层药包产生的爆轰波相遇后,发生碰撞叠加作用,进一步加强岩石的破坏作用。爆破主要参数见表2。

在实际施工时,最大段别装药量取10 kg。因为间隔部位没有炸药,间隔太长会产生大块[8],所以空气柱长度为50 cm,在每层药包底部设置空气柱,共设置3~4 层装药,每层药量不大于12 kg,使用PVC 管制作空气柱。炸药使用ϕ70 mm 乳化炸药,为不耦合装药结构,可以使炸药爆炸产生的高压气体经过周围的空气缓冲后,再作用到岩体上,降低高压气体峰值压力,延长作用时间。以21 m 孔为例,从上到下共分4 层装药,第一层装药量为8 kg,使用MS-12 段别高精度雷管,延期时间为300 ms;第二层装药量为10 kg,使用MS-13 段别高精度雷管,延期时间为325 ms;第三层装药量为10 kg,使用MS-14 段别高精度雷管,延期时间为350 ms;第四层装药量为12 kg,使用MS-15 段别高精度雷管,延期时间为375 ms。每层装药底部,放置0.5 m 空气柱。孔内延时空气间隔装药结构见图5。

爆破网路选用高精度地表延期雷管,排间间隔时间为100 ms,孔间间隔时间为17 ms,起爆网路见图6。

4 爆破安全核算

4.1 爆破振动安全距离核算[10]

根据公式计算爆破振动安全允许距离

计算结果见表3。

爆破时应严格按照确保安全的单响药量进行装药,爆破区域距离民房最近约30 m,安全允许单响药量为12.53 kg,考虑到民房年代较久,在拆迁前应予以保护,施工时按最大单响药量12 kg实施;爆破区域距民房80 m 以上时,安全允许单响药量为238 kg,施工时按最大单响药量90 kg实施。爆破时先在距离保护物(民房)较远位置爆破,同时进行爆破振动测试。

根据建筑抗震设计规范和中国地震烈度表[6],尾矿坝的安全允许最大振速为5 cm/s,大于2 cm/s,故认为爆破振动对已筑坝体不产生危害。

每次爆破均在民房处进行振动测试,振动速度最大值见表4。现场监测结果均远低于砖结构民房最大允许振速2 cm/s。

4.2 爆破飞散物的安全允许距离[10]

爆破飞散物的安全允许距离计算公式如下:

式中,Rf为爆破飞散物的飞行距离,m;k为地形系数,取最大值1.5;n为爆破作用指数,取0.7;w为最小抵抗线,取4 m。

计算得出Rf=58.8 m。按照《爆破安全规程》规定,本项目深孔爆破安全警戒距离不小于200 m,远大于58.8 m,故无飞散物危险。

5 应用情况

起爆网络准爆可靠,未发现盲炮产生。爆破后抛掷距离大于30 m,爆堆整体破碎较好,岩体块度均匀,基本满足挖运要求。对爆破飞石、爆破振动控制较好,未发生危害;爆破振动测试数据均满足控制要求。边坡经液压锤修整后满足设计要求。爆破进度满足了项目的要求。

6 结语

(1)对于在复杂环境下尾矿库爆破施工,通过调整爆破技术参数,采用逐孔起爆,孔外孔内延时、空气柱间隔装药的爆破方式,可以提高石料开采的效率,降低爆破施工有害效应。

(2)合理的炮孔间排距和空气柱间隔装药,使炸药爆破能量分布更均匀,有利于岩石的充分破碎。

(3)采用孔间孔内延时起爆技术,可以有效减少一次起爆药量,降低爆破振动危害。

(4)在爆破时进行爆破振动监测,校核爆破振动计算参数,可以摸索出该地质条件下爆破振动的转播规律,进一步指导爆破作业。

(5)边坡处预留100 cm 保护层,爆破后用液压锤修整边坡,成本低、进度快,又减少爆破振动对边坡的影响。

(6)频繁的爆破施工会诱发更多的危害以及周边居民矛盾,应尽量减少爆破次数。