基于FOC轮毂电机伺服驱动器的设计与实现

2022-10-13马前帅

马前帅

(1.天津职业技术师范大学工程实训中心,天津 300222;2.天津大学电气自动化与信息工程学院,天津 300072)

常见移动机器人的动力装置是由电机通过减速器驱动车轮完成的,这种结构具有机械传递效率低且对减速器依赖较大的特点。直驱式轮毂电机属于直流无刷电机,具有高功率密度和高转矩密度的特点[1],其无减速机构,简化了驱动系统的结构,使得体积减小、质量减轻、响应速度加快,提高了传动效率,且电机寿命长、易维护。轮毂电机受其本身结构和控制方法的影响存在转矩脉动的问题,可以从优化电机的设计结构和控制策略两方面对转矩脉动进行抑制,文献[2-7]给出了多种控制方法抑制无刷直流电机的转矩脉动,其中矢量控制(field oriented control,FOC)可以改变控制策略,抑制转矩脉动,效果较佳。从理论角度讲,FOC对于轮毂电机的控制能减小转矩脉动,降低电机运行时的噪音与振动[8],提高电机的能效和动态性能。典型的FOC算法包含角度位置估计、Clarke变换、Park变换、PID、坐标系转换、SVPWM、低通滤波、常量乘、三角函数正余弦等运算[9],对于通用的嵌入式系统会占用大量的系统资源,影响系统的实时性和可靠性。本设计利用硬件FOC实现了电机的三闭环和FOC等底层驱动和中间的算法控制,利用嵌入式控制器对系统进行应用层的设计开发,提高了系统的稳定性和可靠性,缩短了开发周期,降低了开发难度。

1 系统结构及硬件设计

本设计的系统结构图如图1所示。设计采用STM32F103RBT6作为主控制器,实现对硬件FOC的系统控制与外部的通信功能;硬件FOC采用TMC4671芯片,通过功率单元驱动轮毂电机,检测相电流和磁编码器用于FOC算法控制,相电流经过Clarke和Park提供转矩电流和磁通电流,磁编码器为FOC算法中的Park逆变换提供精确的转子瞬时位置,同时能够对功率单元的MOS管和电机本体的温度进行检测。

图1 系统结构图

硬件电路包括嵌入式单元、功率电路、电流采样电路、系统电压及温度采样电路、磁编码器接口电路和FOC外围电路。

1.1 嵌入式单元

嵌入式单元选用基于ARM CortexR-M3内核的STM32F103RBT6芯片,以STM32CubeIDE为编译系统,ST-LINK仿真器为平台,利用C语言设计程序[3]。STM32作为市面上主流的32位的单片机具有系统资源丰富,运行稳定、可靠,市场占有率高的特点,且系统开发资料和案例较多,降低了开发的难度。嵌入式单元包括STM32最小系统,外接高速CAN收发器和RS485收发器,实现了CAN总线和485总线的通讯功能;预留外部按键和OLED显示功能,方便后期更改参数和调试。

1.2 功率电路

功率电路由驱动元件LM5109和功率元件BSC030N构成,驱动元件选用高电压栅极驱动器,用于轮毂电机驱动中可提高开关频率,减小谐波电流,具有高速运行、低功耗和欠压锁定保护的特点。功率元件选用MOSFET,具有漏极电流大、功率耗散小、内阻低等特点;工作在较高开关频率状态时,能够减少电机的损耗和转矩波动;由于输入电容小,降低了功率元件本身的开关损耗,设计中采用多个MOSFET并联控制,在增大了输出电流的前提下无需均流。工作中,驱动元件负责将PWM控制信号调理放大,控制电路中具有开关功能的功率元件的导通与关断,控制直流信号变成交流信号,在电机定子电枢内产生圆形的旋转磁场,带动转子转动[10]。功率电路选用三相全桥逆变电路,通过SVPWM控制,回路中mΩ电阻用于检测相电流。与SPWM相比较,采用SVPWM控制技术每一次开关切换仅涉及1个元件,开关损耗小,判断电压空间矢量所在位置通过计算可直接生成三相正弦波,降低了开关频率,减少了输出电流的谐波。

1.3 磁编码电路

磁编码器采用霍尔元件检测旋转角度的器件,安装在轮毂电机内部。磁编码器不易受尘埃和结露影响,抗振能力强,可靠性高,同时结构简单紧凑,无需复杂的光源和光学元件,易于实现小型化[11]。本设计中选用磁编码器为FOC控制提供电机的电角度,同时为速度PI和位置PI控制提供反馈。电路中,在传感器的信号输出端外接静电保护二极管,防止外部信号异常对硬件FOC芯片造成损坏。

1.4 电流采样电路及计算

电流采样电路利用mΩ电阻采集流过无刷电机的相电流IU和IW,利用三相电流的矢量和为0,计算相电流IW,计算式为

采用15 mΩ的电阻并联作为采样电阻,并联阻值为7.5 mΩ,设计系统的最大电流为10 A,经过计算功率为0.75 W,计算式为

故选择功率为1 W,阻值为15 mΩ的采样电阻。

利用电流检测放大器对采集的电流信号进行EMI滤波和信号放大,AD8418的增益G为20 V/V,根据式(3)计算可得电机相电流0~10 A对应输出电压为0~1.5 V。

1.5 电压及温度采样电路

温度采样电路采用NTC(10 kΩ)热敏电阻分别对功率元件和电机进行温度检测,根据输出电压计算NTC阻值,再通过查表法求得温度,检测精度为±5%,可以防止设备因温度过高而损坏。电压采样电路利用串联分压的原理对系统供电电源的电压值进行监测。

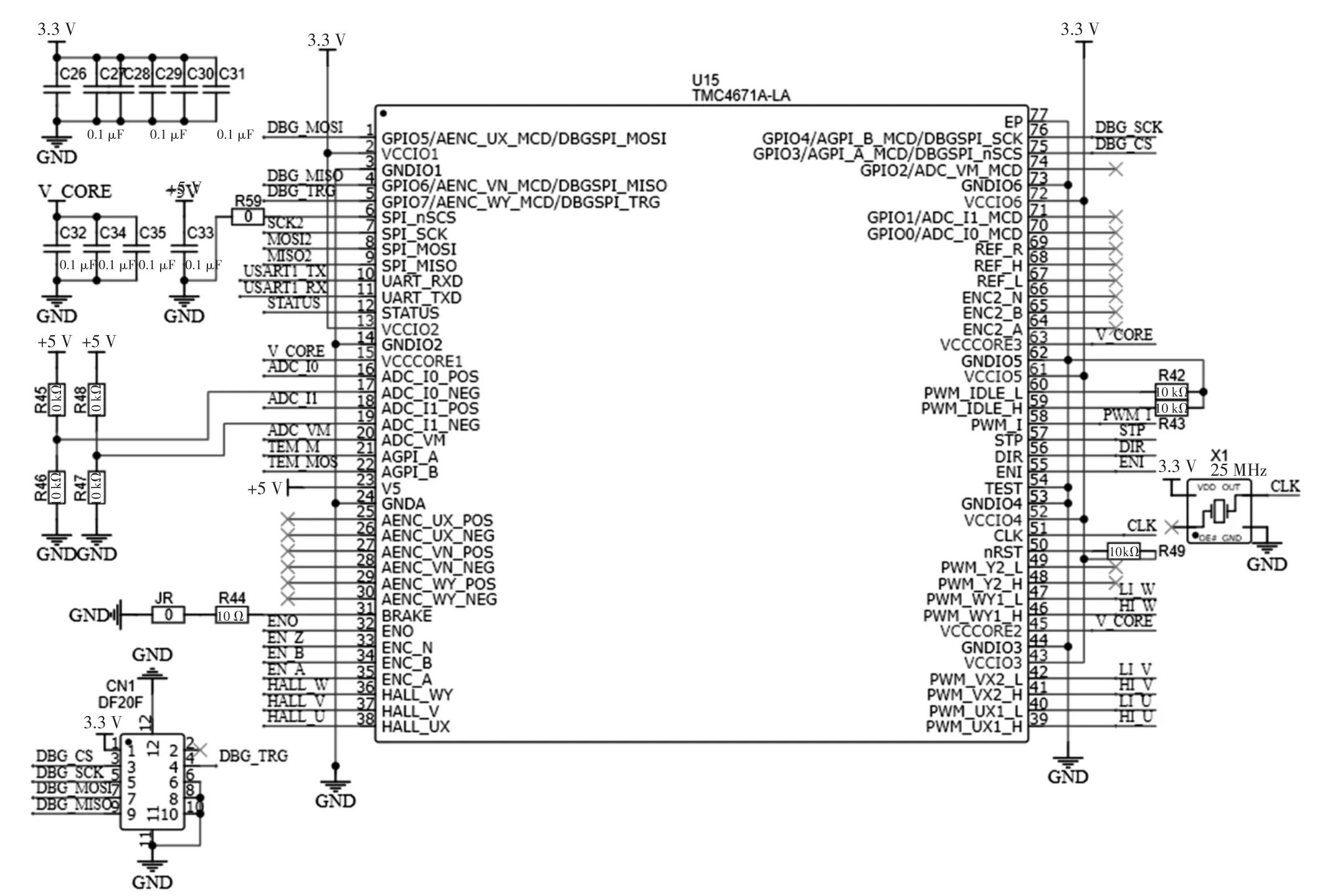

1.6 FOC芯片

硬件FOC芯片集成了空间磁场矢量控制、转矩控制、速度控制和位置控制等功能,支持外接霍尔编码器、数字编码器和模拟量编码器,可通过SPI和USART方式对芯片内部寄存器进行配置和对电机进行转矩、速度和位置控制。FOC芯片工作时需要提供3.3 V和5 V的工作电压、频率为25 MHz的时钟脉冲,外置高速SPI接口在控制器调试时方便监控实时数据曲线,FOC芯片外围原理图如图2所示。

图2 FOC芯片工作原理图

2 软件设计及系统调试

2.1 FOC控制原理介绍

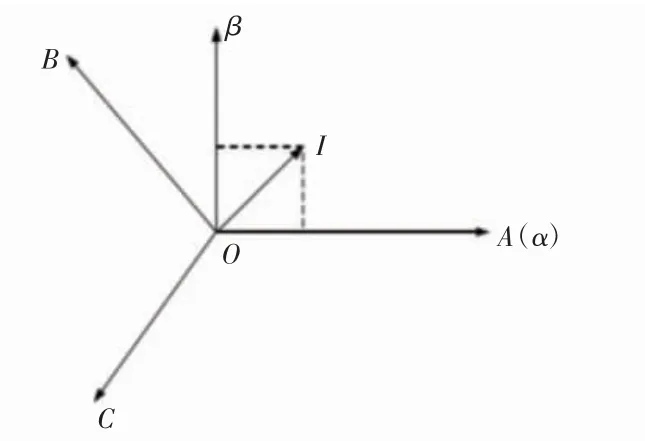

磁场定向控制(FOC)在电机控制中也称为矢量控制,其工作的基本原理是将永磁直流无刷电机的旋转磁场轴作为给定的同步旋转坐标轴,然后对电机进行分析、控制[12]。无刷直流电机的旋转磁场主要包括气隙磁场、转子磁场和定子磁场,考虑结构的复杂程度,目前主要选择定子磁场作为同步旋转坐标轴。FOC控制的控制器包含转矩控制器和磁通控制器,分别控制转矩电流和磁通电流。控制器输出的转矩和磁通电流经过Pack和Clake变换转换成相电流控制无刷电机,将采样的电机相电流转换为转矩电流和磁通电流参与到控制器的反馈部分。Clake变换是将ABC坐标系到静止α-β坐标系中,Clake变换如图5所示。

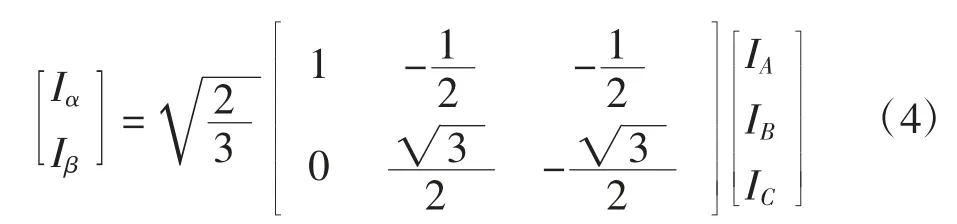

图5中,ABC坐标系中A轴与α轴重叠,β轴超前α轴90°,IA、IB、IC为三相电流,Iα和Iβ为α-β静止轴上的电流,则IA+IB+IC=0,根据Clake变换的坐标关系可得式(4)如下

图5 Clake变换

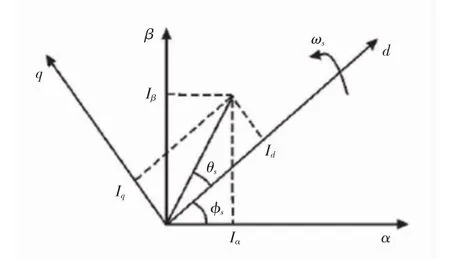

Park变换是将两相静止直角坐标系转换为两相旋转直角坐标系,Park变换如图6所示。

图6 Park变换

图6中,dq坐标系是以定子电流角频率ωs的速度做逆时针运动,根据Park变换的坐标关系可得式(5)为

磁通电流分量和转矩电流分量二者完全解耦,能够获得类似直流调速系统的动态性能[13]。

2.2 FOC控制和三闭环控制系统结构图

本设计采用磁编码器对电机进行位置检测,为Pack变换和逆变换计算提供所需的电角度,为位置和速度PI控制器提供位置、速度反馈信号。FOC控制结构图中将交变的三相相电流IU、IV、IW通过Clake变换为两相静止坐标下的电流Iα和Iβ,然后通过Pack变换,变换为转矩电流和磁通电流,为转矩和磁通PI控制器提供反馈信号。由于磁通电流产生的磁动势与转子磁场平行,不产生转矩,故将磁通电流的目标值设为数值0。由转矩和磁通PI控制器产生的电动势Uq和Ud,经过Pack逆变换变为静止的两相正交电压信号Uα和Uβ,再经过Clarke逆变换生成三相交变的相电压UU、UV、UW。通过SVPWM模块计算PWM占空比,从而实现通过MOS通断产生电机控制电压[14]。三闭环控制系统中,通过转矩环和磁通环PI控制器,根据目标转矩电流、目标磁通电流对转矩和磁通进行控制,可实现恒转矩和零磁通控制;速度模式下,速度环作为转矩环的外环,PI控制器控制速度恒定,当负载转矩变化时,通过控制转矩目标值来控制转速恒定;位置模式下,位置环作为速度环的外环,可设定加减速度和时间,运行时电机先加速运行到设定转速,然后恒转速运行,接近目标时减速运行到终点,实现了轮毂电机的位置、速度、转矩三闭环控制,FOC控制结构图如图7所示。

图7 FOC控制结构图

2.3 通信方式及电机控制参数配置

嵌入式控制系统与硬件FOC芯片采用SPI方式通信,FOC芯片作为从站运行,时钟频率高为1 MHz。通信的数据长度为40位二进制数据,其中最高位是读写位,1是写入数据,0是读取数据;后面7位二进制表示地址位,包含127个寄存器地址,最后32位二进制是数据位。

嵌入式控制系统需要对硬件FOC芯片内部的寄存器进行配置,主要包括电机控制、编码器、上下限幅值、磁场、扭矩、速度、位置PI控制器和模式控制等参数配置。电机参数配置中电机类型选择BLDC电机,经过实测极对数为10,PWM的模式采用SVPWM。

编码器参数配置中选择正交编码器模式,选择的磁编码器为MT6816,分辨率为1 024。上下限参数配置中需要对输出的最大转矩电压和磁通电压进行限幅,对于输入的目标转矩、磁通、加速度、速度和位置也需进行限幅,防止PID调试中出现饱和。磁场、扭矩、速度、位置PI控制器参数配置中的数值,需要在工况下进行参数整定。模式控制及目标值设定是在轮毂电机运行时需要配置的参数,电机的运动模式主要包括停止模式、转矩模式、速度模式和位置模式,可根据实际需求配置,然后再对需要的控制目标值进行配置。

2.4 控制器调试流程

轮毂电机伺服驱动器在使用之前,需要对系统内部控制器的参数进行调试,以达到最佳控制效果,调试流程如图8所示。

图8 驱动器调试流程图

系统在开环状态下需对电机进行系统参数辨识,设定初始速度、最终速度和采样时间后进行动态阶跃测试,辨识轮毂电机的阻值、电感量和系统的阻尼系数。同时,系统也会对磁通PI参数进行开环识别,识别结束后将该参数写入到控制系统。电机参数辨识结束后,将系统设定为磁通闭环模式,由于在开环模式下已经对磁通PI控制器参数进行了自整定,但仍需要进行闭环测试,根据响应时间、超调量和稳态误差等参数对系统进行优化测试。磁通PI控制器参数整定结束后,将系统设定为转矩闭环模式,采用波特图对电机的电流环动态性能进行整定,通过调整PI的参数提高控制系统的截止频率,使系统具有较高的动态性能。电流环整定完成后,进行速度环整定,将系统设定为速度闭环模式,使用闭环阶跃响应整定参数,优化性能。速度环整定完成后,进行位置环PI控制器参数整定,将系统设定为位置闭环模式使用闭环阶跃响应整定参数,优化性能。

2.5 测试结果分析

本设计的轮毂电机伺服驱动器测试系统如图9所示。系统包括轮毂电机、伺服驱动器和PC。测试内容包括相电流、转矩特性和转速环。通过示波器检测线电流是否平滑、脉动是否减少,PC监测三闭环的输出波形,进行PID参数整定。

图9 轮毂电机伺服驱动器测试系统

本设计采用双电阻检测法,电路中只对两相电流进行检测,U相电流ADC_I0和V相电流ADC_I1,然后计算出W相电流ADC_I2。通过对三相相电流波形的观察发现,所有的相电流波形平滑且近似为正弦波,电流没有大幅度的脉动输出,对于轮毂电机而言,能够有效地抑制转矩脉动。利用波特图工具对转矩PI控制参数进行整定,通过对比可知,PI参数调整后,控制系统具有较高的截止频率,电流的动态性能得到提高。设定驱动器为转速模式进行系统阶跃测试,转速为650 r/min。

通过波形分析可知,转速PI控制器后电机180 ms后转速稳定,最大转速不超过675 r/min,稳态误差小于5 r/min。测试结果表明,采用PI速度控制器系统的响应速度快,超调小,稳态误差小,系统运行稳定,满足一般场合轮毂电机驱动的移动机器人的需求。

3 结语

针对轮毂电机在实际应用中存在转矩脉动,而现有FOC控制器算法复杂且成本高的问题,提出了基于硬件FOC的轮毂电机伺服驱动器的设计方案并设计了该伺服驱动器。经过测试,伺服驱动器采用FOC算法,输出相电流平滑近似正弦波,减少了转矩脉动,采用转矩PI控制器实现了电机恒转矩控制;采用嵌入式控制器与硬件FOC通信控制,实现了驱动器的外部脉冲控制、485总线控制和CAN总线控制3种常用的控制方式。利用独立的硬件芯片实现FOC控制和三闭环控制系统,将复杂的运算硬件化,提高了系统的稳定性,降低了系统的控制难度,减轻了控制器的负担,系统结构简单,CPU资源占用少,保证了系统的实时性、稳定性,同时也降低了系统的开发成本。