铸造镁合金的应力分布数学模拟研究

2022-10-13刘琳

刘琳

(大连财经学院 公共教学部, 辽宁 大连,116023)

镁合金由于密度轻、比强度高、阻尼性能好等优点在汽车、航空航天等领域都有着广泛应用, 常用的镁合金按成形工艺可分为铸造镁合金和变形镁合金, 两者在组织性能上有较大差异[1]。其中, 铸造镁合金主要用于汽车零件、机件壳罩等领域。然而, 随着现代工业对大尺寸挤压件需求的增加, 装甲、导弹外壳等都需要大尺寸镁合金铸件来满足应用需求, 而这些大尺寸铸件的生产面临着许多难题, 如铸造工艺参数较多需要优化、偏析和热裂纹倾向等问题在生产中较为频繁出现[2-4]。例如宋东方等[5]研究了旋转速度和离心力保持时间对离心铸造Mg-6Al-5Sn-0.3Ce 镁合金显微组织和腐蚀性能的影响, 胡波等[6]认为热裂是铸造镁合金成形过程中常见的缺陷, 该缺陷的产生极大限制了高性能镁合金的工业应用等。

如果单纯从实验手段来优化铸造工艺需要浪费大量的时间、精力和财力, 本文在以往单纯从实验角度优化铸造工艺的基础上, 结合现代化计算机技术的快速发展, 尝试采用数学模拟的方法对典型AZ91镁合金铸件的等效应力和热裂纹倾向进行模拟, 以期对AZ91 镁合金的工业化生产提供必要参考。

1 数学建模

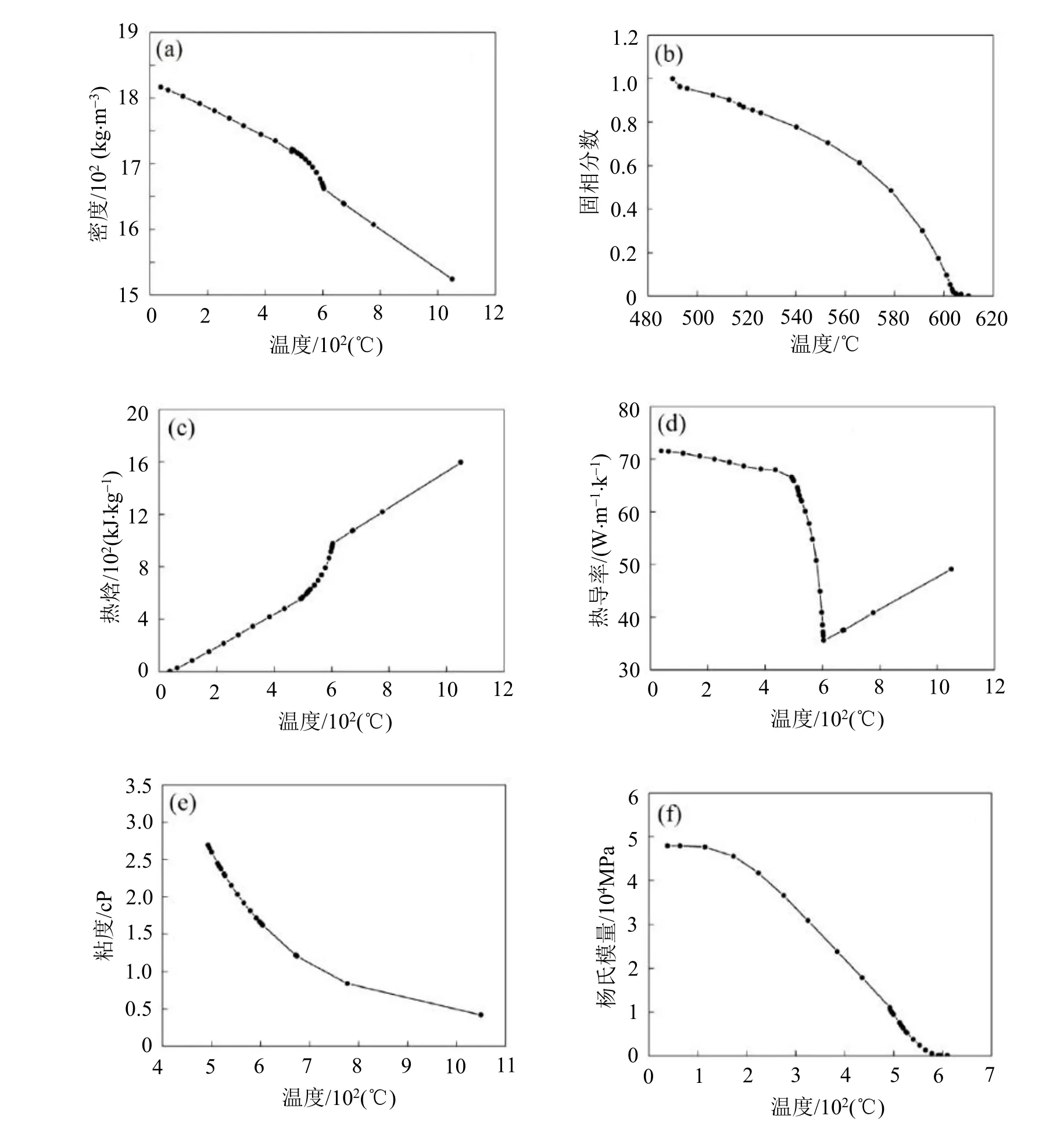

在AZ91 镁合金铸造过程中, 凝固阶段会产生收缩而产生铸造应力, 通常采用热—力双向耦合的方法来对应力场进行数值模拟[7-8]。采用ProCAST 软件对AZ91 镁合金半连续铸造过程中的应力分布进行数学模拟,AZ91 镁合金的热物性参数如图1所示。此外,AZ91 镁合金的液相线和固相线温度分别为608、485 ℃。

图1 AZ91 镁合金热物性参数图

半连续铸造AZ91 镁合金的实体模型和有限元模型如图2所示。采用ProCAST 软件中的Visual-Mesh 模块进行网格划分,模拟结晶器高度与直径分别为220、600 mm,AZ91 镁合金溶体液面距结晶器顶部和底部分别为50 mm 和160 mm, 利用Pro-Engineer 软件进行模型建立[9-10], 网格单元设置为10 mm、面网格单元数量117 040 个、体单元数量746 220 个, 边界条件设置和界面换热条件设置采用Visual-Cast 模块进行[11]。区域1的界面类型为COINC、界面换热系数为100 W/(m2·K), 区域2的界面类型为COINC、界面换热系数为1 000 W/(m2·K), 区域1 和区域2 接触面的界面类型为COINC, 铸造温度介于660~720 ℃, 拉坯速度介于15~30 mm/min。数学模拟得到的AZ91镁合金铸锭的长度为1 000 mm、单元层层数为450、熔体高度100 mm。

图2 半连续铸造AZ91 镁合金的实体模型(a)和有限元模型(b)

2 模拟结果与分析

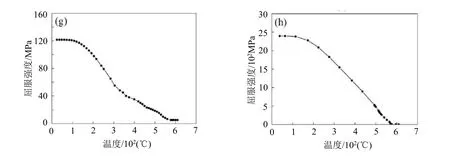

图3 为AZ91 镁合金半连续铸造结束时的应力分布, 铸造温度和拉坯速度分别为680 ℃和20 mm/min, 其中左侧数值为负数的范围表示该区域受压应力作用。对比图3分析可知,3 个方向主应力(σ1、σ2和σ3)的分布都表现为铸锭表层受压应力、铸锭心部受拉应力, 这主要是因为半连续铸造冷却过程中铸锭心部的冷却速度较慢, 而表层的冷却速度较快[12], 因此凝固过程中表层会优先凝固, 并抑制心部的收缩, 整体表现为表层压应力, 而心部表现为拉应力特征。

图3 AZ91 镁合金半连续铸造应力分布图

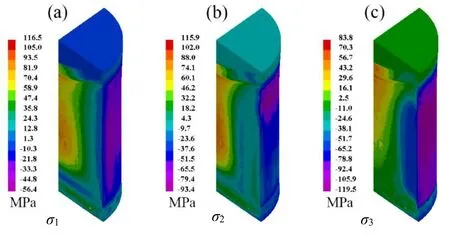

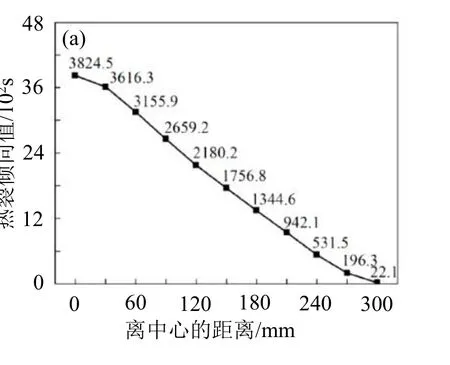

图4 为AZ91 镁合金半连续铸造结束时的热裂倾向分布图。由图4(a)的热裂纹倾向值—离中心的距离曲线和图4(b)的应力云图可知, 随着距离铸锭心部距离的增加,AZ91镁合金铸锭的热裂倾向HCS 逐渐减小; 根据HCS 数值与铸锭热裂倾向的对应关系可知,HCS 数值越大则铸锭的热裂倾向越大, 凝固后越容易产生裂纹[13]; 由此可见,AZ91 镁合金铸锭心部的热裂倾向要高于表层。图5 为不同铸造温度下AZ91 镁合金的等效应力分布图, 拉坯速度为20 mm/min。当铸造温度从660 ℃上升至720 ℃,AZ91 镁合金铸锭的等效应力逐渐增大,究其原因主要是因为铸造温度的升高会造成合金铸锭温度梯度增大, 而更大的温度梯度会产生更大的应力[14], 且从应力分布图中可知, 铸锭心部的等效应力会低于表层, 且最大应力基本都在表层区域。

图4 AZ91 镁合金半连续铸造结束时的热裂倾向分布图

图5 不同铸造温度下镁合金的等效应力分布图

图6 为不同铸造温度下AZ91 镁合金的热裂倾向分布图,图中分别列出了铸造温度为660、680、700 和720 ℃时的HCS值随着距心部距离的变化。由图可知, 随着距心部距离从0增加至300 mm, 不同铸造温度下AZ91 镁合金的HCS 值均呈现逐渐减小特征, 表明心部的热裂倾向要高于表层。此外, 在整个铸锭尺寸范围内, 铸造温度为660 ℃时AZ91 镁合金的HCS 值基本都处于最大值, 而在相同位置处, 铸造温度越高则HCS 值越小,表明铸造温度的升高会在一定程度上降低热裂纹产生倾向。

图6 不同铸造温度下AZ91 镁合金的热裂倾向分布图

图7为不同拉坯速度下AZ91镁合金的应力分布图, 铸造温度为680 ℃。当拉坯速度从15 上升至30 mm/min,AZ91 镁合金铸锭的应力逐渐增大, 且拉坯速度越大则铸锭心部的等效应力越小, 而表层区域的应力越大。这主要是因为在相同铸造温度下, 提高拉坯速度会使得铸锭液穴更深, 在凝固过程中造成心部产生补缩, 反映在应力上则表现为应力变小[15]。

图7 拉坯速度不同条件下镁合金应力分布图

图8 为不同拉坯速度下AZ91 镁合金的热裂倾向分布图, 铸造温度为680 ℃。对比图8 分析可知, 不同拉坯速度下AZ91 镁合金铸件的HCS 值会随着离心部距离的增加而逐渐减小, 在距离心部60 mm 范围内, 拉坯速度越大则HCS 越大, 而距离心部超过60 mm 后, 拉坯速度越大则HCS 值越小。在较快的拉坯速度下,AZ91 镁合金铸锭的液穴深度会增大, 造成铸锭沿着径向的传热效率减小, 温度梯度变小的同时流动性减弱, 并造成补缩不及时而产生热裂纹等缺陷[16]。整体而言,AZ91 镁合金铸件的热裂纹倾向会随着拉坯速度增加而增大。

图8 不同拉坯速度下AZ91 镁合金的热裂倾向分布图

3 结论

AZ91 镁合金半连续铸造结束时, 随着距离铸锭心部距离的增加,AZ91 镁合金铸锭的热裂倾向HCS逐渐减小;AZ91 镁合金铸锭心部的热裂倾向要高于表层。随着距心部距离从0 增加至300 mm, 不同铸造温度下AZ91 镁合金的HCS 值呈现逐渐减小特征, 在相同位置处, 铸造温度越高则HCS 值越小。不同拉坯速度下AZ91 镁合金铸件的HCS 值会随着离心部距离的增加而逐渐减小, 在距离心部60 mm 范围内, 拉坯速度越大则HCS 越大, 而距离心部超过60 mm 后, 拉坯速度越大则HCS 值越小。本文采用数学模拟的方法对典型AZ91 镁合金铸件的等效应力和热裂纹倾向进行模拟, 对AZ91 镁合金的工业化生产提供必要参考依据。