牙买加高原型铝土矿自磨洗矿分离石灰石试验

2022-10-13孙竞

孙 竞

(酒泉钢铁集团有限责任公司,甘肃 嘉峪关 735100)

牙买加铝土矿的地质成因,当前广泛接受的是火山灰或非洲扬尘覆盖在第三纪喀斯特石灰岩上,经风化淋滤及铝土矿化成矿[1-2]。按原矿产地主要分为地堑/山谷型和高原型两类,均为微细粒粘性土质的三水/一水软铝石混合型铝土矿[3-4]。成矿条件为浅表覆存,呈毯状、漏斗状和口袋状产出,矿体规模在5,000~1,000,000 t不等,表面形状和大小不定,底部和周边与石灰岩直接接触,接触面尖锐且不规则,使得露天采矿为了平衡矿损与贫化,不可避免地会混入来自底板和围岩的石灰石[2]。多家以牙买加铝土矿为原料的氧化铝厂,无论是使用原矿或是干燥矿,都不同程度遇到原矿中混入的石灰石难于分离[5],石灰石进入到拜耳法系统中形成碳碱,因碳碱升高并积累而产生一系列影响氧化铝生产的问题[6-7]。

某牙买加氧化铝厂建成于上世纪70年代,原设计拜耳法采用243℃高温双流法溶出工艺处理地堑/山谷型原矿,90年代末期转为加工高原型原矿,继续采用高温工艺处理高原型高一水矿,改造增加了143℃后加矿增浓溶出工艺处理高原型低一水矿,在生产过程中出现原矿处理能力下降,制备铝土矿浆的固含(即磨出矿浆的固相百分含量)降低,系统C/S(既Nk/Nt)长期低于0.76,分析可知70%的碳碱是由原矿中混入的石灰石所引入[8],使该厂生产效率和能力持续低下。

针对牙买加高原型铝土矿,考查该厂现有球磨矿浆制备流程存在的问题,采用半自磨中试、自磨暨球磨无介质洗矿工业化试验,对提高原矿处理能力、矿浆固含和系统C/S比,实现有效分离原矿中混入的石灰石进行试验研究,以提升该厂的生产效率和能力。

1 试验原料及方法

1.1 试验原料

牙买加铝土矿原矿含水率为21%~25%,干燥时极易扬尘,潮湿时极具粘性,工业化批量处理粘湿原矿非常困难,易粘附在衬板表面并堵塞排矿格栅开口,多年生产实践证明在原矿预处理中,只能去除75 mm以上石灰石等杂质。两类铝土矿主要差别为:地堑/山谷型为高一水矿,一水软铝石含量5%~20%,针铁矿或铝针铁矿含量在10%~100%,粘土成分较低,粗颗粒较多并含有3~6 mm豆石和鲕粒;高原型原矿颗粒更加微细,含有高粘性粘土成分,易粘附在石灰石及碎屑上,按一水软铝石含量3%为限,划分为高一水矿(MHB)和低一水矿(THB)。

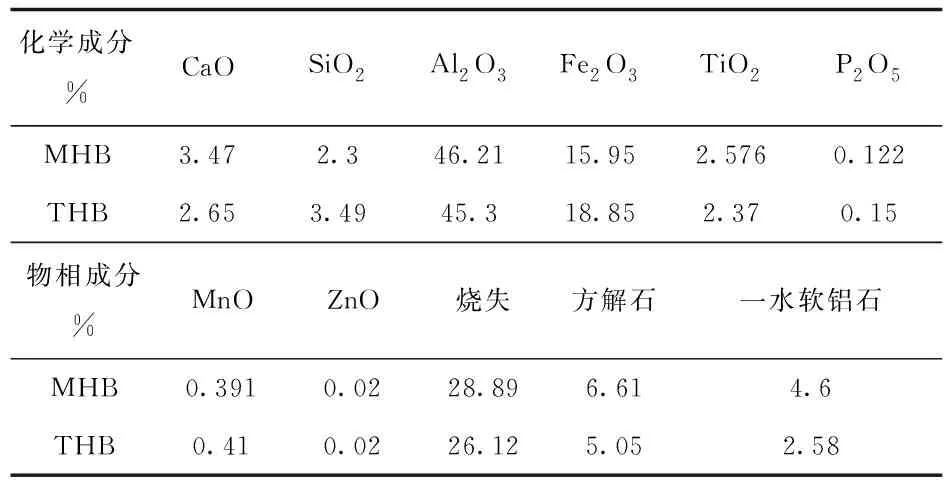

该工厂当前处理的两种高原型铝土矿,高一水矿(MHB)和低一水矿(THB)的典型主要化学成分及主要物相组成,见表1。

表1 高原型两种铝土矿主要化学成分及相关物相分析

由表1可见,高原型MHB和THB原矿的化学成分基本接近,差别仅在于一水软铝石的含量不同,分别为4.6%和2.58%,原矿中混入的石灰石以方解石含量表示,分别为6.61%和5.05%,因此两种高原型原矿化学和物理性质基本一致。试验中采用的原料为高原型MHB,混入石灰石含量超过5%,最大粒径≤75 mm。

1.2 试验方法

1.2.1 球磨矿浆制备流程考查

针对该厂球磨制备矿浆流程,考查在处理地堑/山谷型与高原型铝土矿上的差异,对出现的问题及原因进行分析。

1.2.2 半自磨矿浆制备中试试验

该厂在现场使用富勒半自磨试验机,规格Φ1.83 m×0.61 m,工作转速24 r/min,分别用工业水和循环母液,对高原型MHB原矿进行矿浆制备和石灰石分离的中试试验。

1.2.3 自磨暨球磨无介质洗矿工业化试验

该厂对1台球磨机进行必要改造并去除磨机内全部介质,对高原型MHB原矿进行自磨暨球磨无介质洗矿生产试验。为比对试验,另1台球磨机按球磨制备MHB矿浆生产运行,并对高原型MHB矿样进行干筛和湿筛筛析。

1.3 检测方法与仪器

使用泰勒标准筛对原料和矿浆进行筛析;在该厂实验室及比重瓶测量矿浆固含和密度;使用湿筛分对+300 μm和马尔文粒度分析仪对-300 μm矿浆固体粒度检测;使用布氏粘度计测量矿浆粘度和温度,使用立可碳硫分析仪测量矿浆中石灰石含量,使用万通自动滴定仪测量液相中氧化铝(A)、苛性碱(C)和苏打(S)。

2 试验结果与讨论

2.1 球磨矿浆制备流程考查

2.1.1 地堑/山谷型原矿

该厂原设计三条球磨矿浆制备流程,单台球磨机规格Φ3.2m×5.1m,设计能力300~350 t/h,磨矿介质100 mm钢球,工作转速16.5 r/min。处理地堑/山谷型原矿,可以制备出固含40%和P80为300 μm铝土矿浆,并在沉降区设旋流器+螺旋洗矿机进行除砂,能够满足工艺要求,达到了90万吨/年氧化铝生产设计能力。

2.1.2 高原型原矿

为适应原料变化并提升产能,在已有三条球磨流程后增加双螺旋洗矿机工序,对分离出石灰石进行清洗以回收碱液并减少铝土矿损失,处理占比原矿总量70%的高原型MHB。增加一条球磨矿浆制备流程,规格Φ3.65 m×6.1 m,设计能力400 t/h,磨矿介质100 mm钢球,工作转速16.64 r/min,单独处理占比原矿总量30%的高原型THB,分离的石灰石直接抛废。

在生产能力上,高原型MHB原矿矿浆制备要达到40%固含,处理量不足200 t/h,虽经多年努力,只能维持处理量270 t/h和矿浆固含约30%的水平,但是磨机经常出现过载和离心情况,被迫降负荷或停止供料,加水进行清洗疏通,造成矿浆固含与苛性碱Nk降低,频繁影响正常生产,而且磨机回转筛也经常堵塞,被迫停止供料进行清洗。高原型THB原矿的处理量相对较少,且磨机间歇运行,能够满足后加矿工艺生产需要。总体上高原型原矿的处理能力不足,制备矿浆固含偏低,混入石灰石未分离并进入系统,造成该厂长期不能达到设计的160万吨/年氧化铝生产能力。

在生产效率上,使用SysCad模型分析原矿中混入石灰石对拜耳法工艺的影响。模拟结果表明,原矿混入的石灰石含量每减少1%,则系统C/S增加0.028,Al2O3的损失相应减少,对应氧化铝日产量可增加110 t,同时降低吨铝碱耗11.2 kg。因此,由于原矿中混入石灰石未有效分离,进入流程造成系统效率较低。

2.1.3 原因分析

高原型原矿生产中出现的上述问题,分析其原因在于,一是由于原矿性质变化,铝土矿的粒度和矿浆粘度发生变化,球磨流程显然已不适用高原型铝土矿矿浆制备;二是原矿混入石灰石在球磨流程中没有得到分离,而是基本全部破磨并进入到系统,造成系统碳酸盐升高。

2.2 半自磨矿浆制备中试试验

中试试验中,矿样极易粘附并填塞磨机内衬板提升条和排矿格栅,多次调整介质也未取得良好效果。为使中试试验能够进行,通过降低原矿处理量,在装球量4%和装料量8%情况下,试验运行相对顺利。试验中矿浆的固含能够得到提升,但矿浆粘度也随之增大。

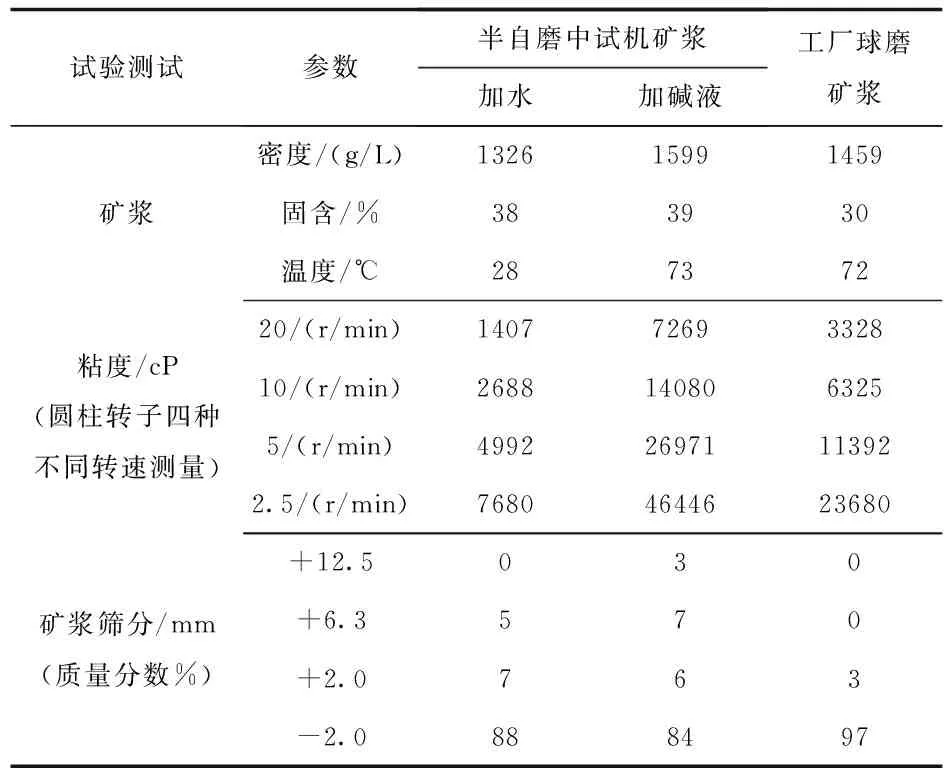

半自磨中试机回转筛筛孔尺寸为1 mm,试验初期极易使矿浆排料“造球”及堵塞筛孔,直至调整回转筛孔尺寸达到12.5 mm,虽仍存在堵塞情况,但试验基本可以继续进行。对比半自磨中试结果和工厂球磨制浆情况,如表2所示。

从表2可见,试验表明,半自磨加入碱液制浆能够达到较高固含,但矿浆粘度增幅更大,从矿浆筛分结果对比,半自磨相比球磨对原矿的研磨程度降低,石灰石的破碎及磨损减少,铝土矿的解聚和降级也不充分。由于固体粒度的降级程度减小,矿浆中固体颗粒较粗,说明半自磨输入的能量相比球磨减少。

表2 半自磨中试结果对比工厂球磨制浆

中试试验中,半自磨机衬板提升条和排矿格栅的填塞及堵塞严重。同球磨制浆的情形类似,半自磨中试机也易于发生磨机超载和离心情况,回转筛也易于堵塞,虽然石灰石被破磨的情况有所减少,但是分离效果并不明显。因此,半自磨机和现有球磨流程,包括内部结构形式,均表现出不适合对高原型铝土矿的矿浆制备,也无法有效分离石灰石。

2.3 自磨暨球磨机无介质洗矿试验

2.3.1 洗矿及干湿筛试验

该厂对1#球磨机进行了更换波浪形筒体衬板、排矿格栅开口增加及回转筛碱液冲洗管路移位等改造,保持回转筛孔名义尺寸12.5 mm不变,去除全部钢球介质,对高原型MHB原矿进行洗矿生产试验。最高原矿处理量280 t/h,矿浆固含32%;若将矿浆固含提升至40%,受矿浆转运泵能力限制,处理量将降低至200 t/h。稳定且持续的原矿处理量为240 t/h,矿浆固含34%,球磨机电机负荷降低35%。回转筛筛分出的石灰石显著增多,经双螺旋洗矿机加碱液再次洗矿,分离出大量10 mm以上石灰石,化验分析制备矿浆的CaCO3含量平均1.5%,最大1.67%。

干筛是将MHB约16 kg(干基)进行粒度筛析。湿筛是将MHB约62 kg(干基)按38.5%固含进行浆化,搅拌8小时和静置60小时后,使用1.7 mm和0.037 mm等筛网湿筛分。

2.3.2 矿浆粘度与固含变化

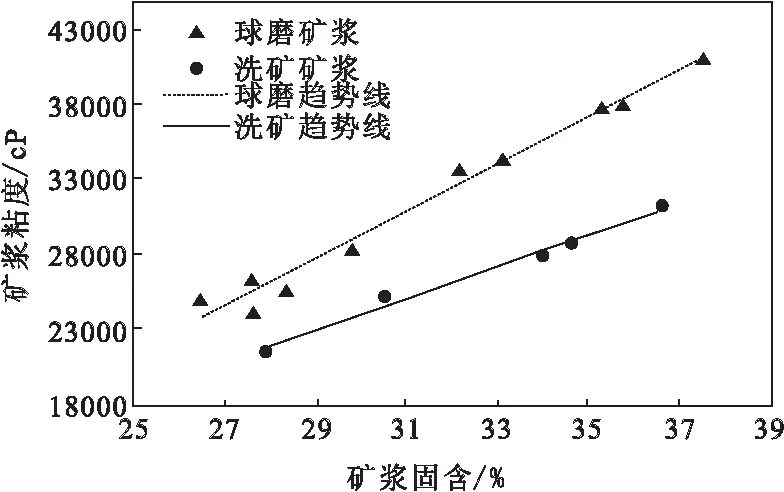

洗矿矿浆与球磨矿浆进行数据分析,得出矿浆粘度与固含关系如图1所示。

由图1可见,在所需矿浆固含范围内,洗矿与球磨矿浆的粘度与固含关系均是线性增加关系。在同等粘度下,洗矿比球磨的研磨程度要低,固体颗粒较粗,矿浆固含较高,表明在较低的固体颗粒解聚和降级程度下,矿浆可以保持较高的固含,而随着颗粒解聚和降级程度的增加,粘度也会增加。因此,相比具有更细颗粒既完全解聚和降级的球磨矿浆,具有较粗颗粒既未完全解聚和降级的洗矿矿浆,可以在较高矿浆固含下进行铝土矿浆的制备。

图1 洗矿矿浆和球磨矿浆的固含与粘度关系

2.3.3 矿浆固体细度的变化

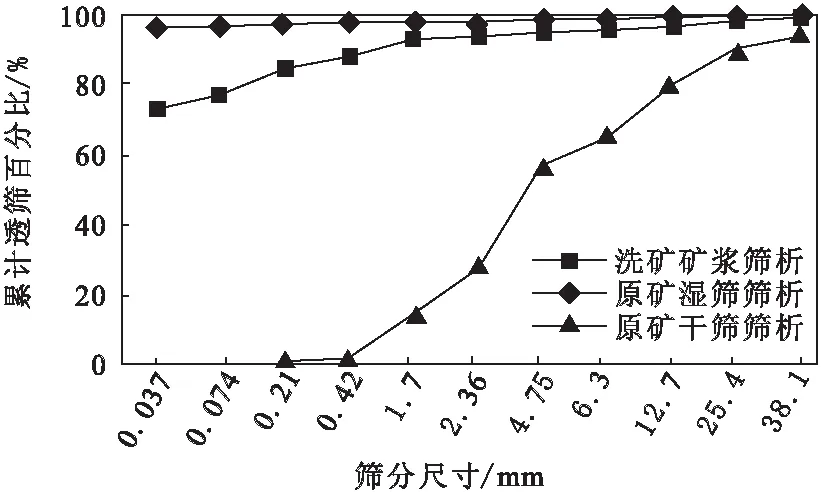

对比原矿干筛、湿筛和洗矿矿浆的筛析结果,按筛分尺寸绘出各试验的固体颗粒透筛累计百分比曲线,如图2所示。

图2表明,湿筛筛析为96.5%通过37 μm,是高原型铝土矿的自然粒度分布,粒径相当微细,如果没有混入石灰石,原矿只需进行充足搅拌和水力浸泡制浆,即可满足生产需要。洗矿试验矿浆筛析P80为74 μm,对比干筛筛析P80约12.5 mm,反映出在洗矿中铝土矿的降级和解聚数量。因此,原矿自然粒度虽然微细,但仍需要输入能量对铝土矿的团聚体进行降级和解聚,通过洗矿研磨和搅拌输入能量,要比耗时的水力浸泡,可以较快完成铝土矿团聚体的降级和解聚。

图2 干筛、湿筛及洗矿矿浆的筛析情况对比

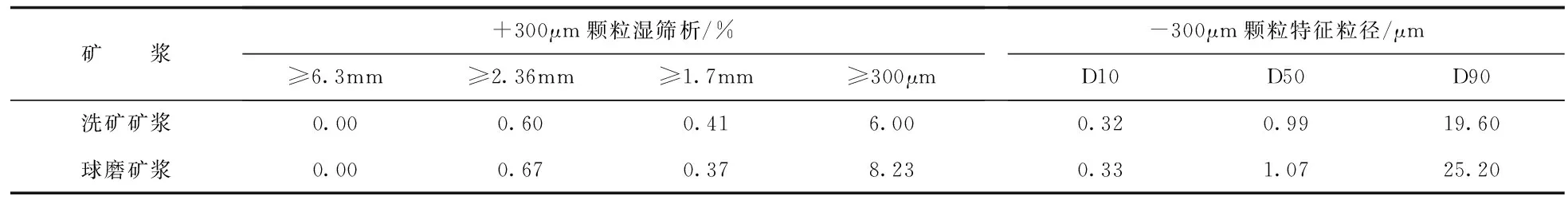

对比洗矿矿浆与球磨矿浆的固体颗粒细度值,其中大于300 μm采用湿筛分,小于300 μm使用粒度分析仪,表3表明,洗矿矿浆的固体颗粒各粒级平均粒径略低于球磨矿浆的固体颗粒各粒级平均粒径,说明洗矿中石灰石的破碎和磨损程度降低。进入矿浆的细粒石灰石减少,而铝土的降级及解聚程度基本未变化,总体上洗矿矿浆的固体颗粒细度仍然完全满足生产工艺要求。

表3 洗矿矿浆与球磨矿浆固体颗粒细度对比

2.3.4 矿浆成分含量变化

对比湿筛筛析和洗矿试验,按粒径逐级检验矿浆各级粒度物料的Al2O3和CaCO3成分含量,计算各级粒度成分含量占其总质量的比例,如表4所示。由表4可知,湿筛的搅拌与浆化过程中石灰石没有破损,可以通过筛分去除石灰石。在洗矿试验中,矿浆-1.17 mm+0.037 mm的石灰石含量相比湿筛试验明显偏高,氧化铝含量偏低,说明洗矿过程中石灰石仍有破损并进入铝土矿浆。因此自磨洗矿表明,石灰石仍可以通过筛分分离,而且石灰石在能力与数量上,虽然不足以作为自磨洗矿介质,但通过研磨及搅拌来输入能量,对铝土矿团聚体进行了较快降级与解聚。

表4 湿筛和洗矿试验矿浆粒度分布及成分含量

2.3.5 矿浆C/S比率变化

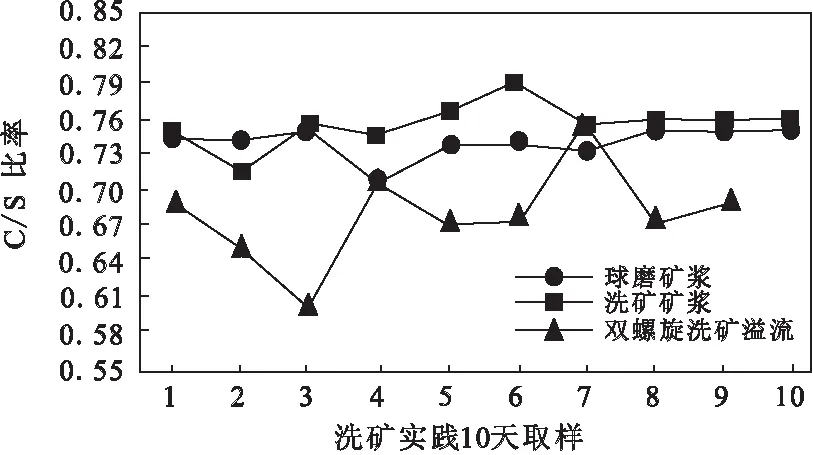

对比洗矿排料矿浆、双螺旋洗矿溢流矿浆及球磨矿浆C/S比率,如图3所示。

图3 球磨、洗矿及双螺旋洗矿溢流矿浆C/S

图3表明,洗矿排料矿浆C/S高于球磨矿浆C/S,说明有效分离石灰石有助于提升系统C/S,但双螺旋洗矿溢流矿浆C/S降低,表明已分离出的石灰石,在双螺旋洗矿机中再次破损并与碱液发生了反应,使溢流矿浆NaCO3浓度增加。因此,应考虑取消双螺旋洗矿工序,从整体上提高系统C/S比。

3 结 论

(1)牙买加高原型铝土矿原矿经过预处理,仍含有5%以上且粒径小于75 mm的石灰石,在矿浆制备中需有效分离,否则将生成碳碱而影响拜耳法系统效率。

(2)牙买加高原型铝土矿原矿颗粒微细,并含有高粘性粘土成分,由于混有石灰石且铝土矿应解聚与降级,需要采用如研磨、搅拌及浸泡等方式输入能量,进行铝土矿矿浆制备。

(3)相比球磨与半自磨,采用自磨洗矿进行高原型原矿矿浆制备,可以提高原矿处理量和矿浆固含,降低粘度变化影响,产品细度仍满足生产需要,实现混入石灰石有效分离,矿浆CaCO3含量降至平均1.5%,系统C/S比增加,因此能够提升工厂生产效率和能力。