氢氧化铝焙烧炉烟气除尘技术研究与实践

2022-10-13赵平,李帅

赵 平,李 帅

(中铝环保节能集团有限公司,北京 101300)

2021年中国氧化铝产量7757.5万吨,约占世界氧化铝产量的55%,是名副其实的氧化铝生产大国。氢氧化铝气态悬浮焙烧炉是氢氧化铝制备氧化铝的关键设备,主要由预热系统、焙烧系统、旋风冷却系统及烟气净化系统等部分组成[1]。由于氢氧化铝粒度细(-45 μm占比在5%~35%)且在焙烧过程中处于悬浮状态,同时部分企业为充分利用烟气余热,常采用热烟气与氢氧化铝物料逆向流动的方式进行干燥,导致氧化铝焙烧烟气使用常规电除尘器出口烟气颗粒物浓度一般在30~70 mg/Nm3,无法满足《铝工业污染物排放标准》(GB 25465-2010)修改单中大气污染物特别排放限值的要求以及《重污染天气重点行业应急减排措施制定技术指南(2020年版)》对A级企业的要求。

面对逐渐严格的环保排放指标,为保证氢氧化铝焙烧炉烟气满足国家大气污染物特别排放限值要求,并为申请A级企业打下良好的技术基础,氧化铝生产企业迫切希望寻找一条工艺路线可靠稳定、投资成本合理的烟气净化改造路线。中铝环保节能集团针对中铝某企业1~5#焙烧炉烟气颗粒物超标问题,提出了“电除尘+滤袋”复合式除尘方式改造方案。该技术能够充分利用前半段电场收尘效率高的优势,缓解后半段滤袋区除尘负荷,同时充分发挥经过前半段电场处理后荷电粉尘易发生聚并机理,实现焙烧炉烟气中颗粒物的低成本高效脱除。传统滤袋材料如:无纺织布、聚四氟乙烯纤维、聚酰亚胺纤维和纤维毡[2-5]难以适应氧化铝焙烧炉烟气温度高、腐蚀性强的特点,传统滤袋寿命短,需频繁更换,不利于生产的连续性,而金属滤袋具有耐高温、耐腐蚀特点可为后续有效地收集和利用余热能源提供便捷。

为验证“电除尘+滤袋”复合式除尘工艺路线的可靠性。本文通过冷态实验验证+数值模拟分析,研究了影响金属滤袋清灰性能的因素,并结合工程应用案例进一步验证了“电除尘+滤袋”除尘技术的可靠性,可为同类型窑炉除尘改造提供借鉴。

1 实验方法

1.1 实验平台搭建

本研究旨在通过氢氧化铝焙烧炉烟气滤袋除尘冷态模拟实验,获取除尘最佳工艺参数。金属纤维滤袋除尘实验平台简图如图1所示。冷态实验装置两侧采用亚力克材料支撑的透明筒体方便观察实验过程颗粒物的变化情况,实验筒体尺寸为:Ф=100 mm,L=550 mm。为研究金属纤维滤袋除尘效果,将其固定在亚克力材质筒体的中间位置,并采用螺栓紧固。实验采用的风机型号为XGB-370,并将其与球阀、流量计、TESTO-510 型微压差计、金属纤维滤袋和筒体进行连接。实验过程中通过调节球阀来控制入射气体流量,并时刻记录压差计示数,气流速度(v)可根据气体流量 (V)与金属滤袋面积 (S)计算获得。

图1 金属纤维滤袋实验平台

1.2 仿真模型精度验证

滤袋除尘过程为设计复杂的三维湍流流场。假定颗粒物(烟尘)为离散相且其运动规律遵循牛顿第二定理,同时假定颗粒物之间的碰撞为弹性碰撞,在此基础上参照前人建立的计算流体力学-离散单元法联合仿真的方法[6],针对氧化铝焙烧炉除尘滤袋进行数值模拟。为提高模型精度,将金属纤维滤袋三维流场模型划分成很多小的单元,其中滤袋部分每个最小单位的尺寸为0.008 mm,其它部分的最大单元尺寸为0.04 mm。

基于上述假设条件建立仿真模型,在仿真软件(ANSYS Fluent)中设置计算的边界条件,主要包括:射入气流速度、出口压力;并假定金属纤维滤袋壁面处的流体速度为零,其它部分设置为对称边界条件。参考常温(25℃)条件下空气性质,将流体密度参数设置为1.185 kg/m3、流体粘度参数设置为1.835×10-5Pa·s。

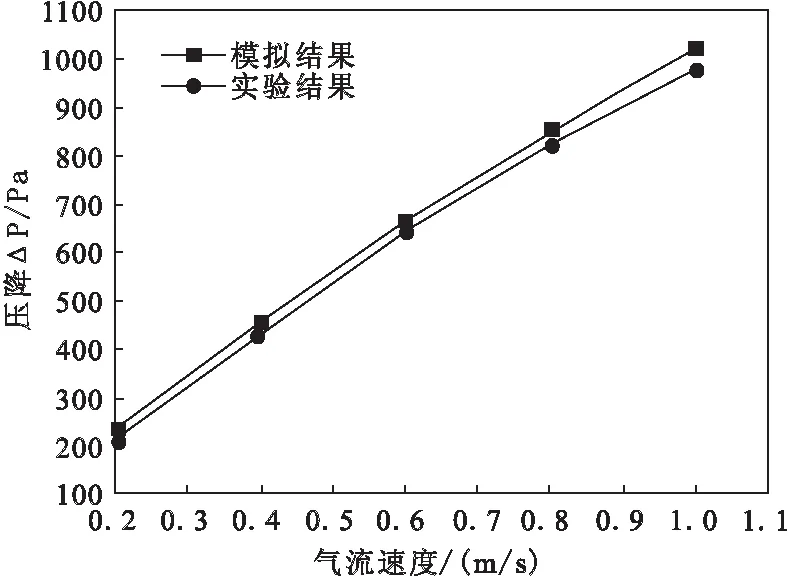

在ANSYS Fluent软件中对入口气流速度在0.2~1.0 m/s范围内进行测试,观察金属滤袋两侧的压降(△P)与入口气体流速之间的关系,获得数值模拟结果。为验证模拟数据可靠性及精度,同时将搭建的实验平台中的气体流速也控制在0.2~1.0 m/s范围内,并与软件仿真数据相匹配,获得冷态实验条件下气流速度和金属滤袋两侧的压降(△P)之间的关系。图2为数值模拟和实验获得的气流速度与压降的关系对比图,可知在实验范围内金属滤袋两侧压降与气体流速呈正相关。同时数值模拟结果与实验结果较为接近,两者获得的滤袋两侧压降(△P)数值偏差不超过5%,因此可用建立的三维金属滤袋模型来开展相关参数的优化设计。

图2 数值模拟和实验获得的气流速度与压降的关系

1.3 金属纤维滤袋反吹模拟参数

金属纤维滤袋除尘工艺较为适宜的气体流速为 0.2~0.4 m/s。为生成金属滤袋清灰初始数值模型,使含尘颗粒沉积在滤袋上面,在含尘气流速度为0.4 m/s条件下,共生成3200个φ=12 μm的类球形颗粒,颗粒物物性参数按照煤粉设定,模型中的其它计算参数如表1所示。

表1 反吹清灰模型相关计算参数

2 实验结果与分析

2.1 清灰效率与反吹压力的关系分析

清灰气流对滤袋的第一次冲击起决定性作用,反吹时金属滤袋侧壁压力峰值通常为1000~2000 Pa。为考察不同反吹压力对滤袋清灰效率的影响,开展了不同反吹压力下的实验,结果如图3所示。滤袋清灰效率随着反吹压力的增大而提高,特别是在1000~1900 Pa反吹压力范围内,清灰效率和反吹压力呈现出近似线性的关系。当反吹压力为1900 Pa时,清灰效率约为88%,但当反吹压力超过1900 Pa后,继续增加反吹压力虽然对清灰效率仍然有一定的贡献,但并不显著。这是因为剩余的12%左右的颗粒多与滤袋结合较为牢固,它们大多被卡在纤维与纤维之间狭小缝隙内,难以脱出。此时若通过加大反吹压力提升清灰效率不仅效果甚微,甚至还会影响滤袋的使用寿命。因此,在实际工程应用中反吹压力只需满足清灰条件即可。

图3 反吹压力对清灰效率的影响

2.2 滤袋间隔深度对颗粒残留分布的影响

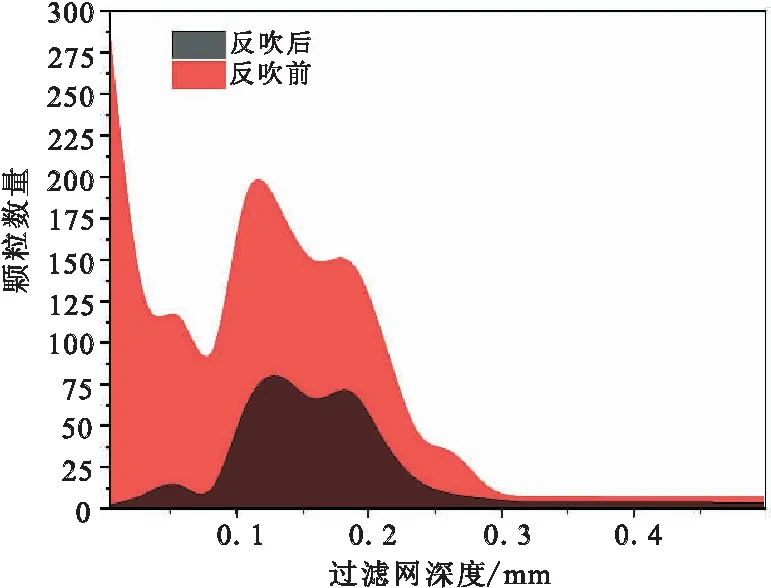

为掌握金属滤袋不同位置颗粒物在反吹作用下变化情况,对反吹前、后颗粒在滤袋的分布情况进行了统计。为考察不同滤袋间隔深度区域内的除尘效果,将沿金属纤维滤袋沿深度方向平均划分成20个区域,区域间隔0.025 mm。控制反吹压力为1900 Pa,反吹时间为100 ms,对反吹后金属滤袋中不同区域颗粒物含量进行统计,实验结果如图4所示。

图4 不同过滤袋间隔深度反吹前后残留颗粒数量

从反吹前颗粒物在不同间隔深度的分布情况可知,被滤袋捕获的颗粒物主要集中在滤网表面,基本集中在0~0.25 mm范围内,其中0~0.1 mm范围内的颗粒约占全部颗粒物数量的1/2。通过反吹前后颗粒物变化情况,发现滤袋表面附近颗粒反吹清灰效果最明显,反吹处理后附着在金属纤维滤袋表面0~0.1 mm区域的颗粒被脱除94%;而位于0.1~0.25 mm区域内的颗粒物脱出效率较差,反吹后颗粒物脱除效率仅为35%;此外,还发现反吹对滤袋中分布在≥0.25 mm区域内的颗粒物几乎没有脱除效果。这是因为分布在金属滤袋深处颗粒物要想脱离滤袋,必须克服滤袋表面附着颗粒以及金属纤维带来的阻力;相反,沉积在滤袋表面颗粒物因反吹脱除过程中遇到的阻碍较小,更容易脱除。因此,工程应用时,金属滤袋表面0~0.25 mm部位将是清灰关注的重点部位,且未来金属滤袋厚度尺寸有望可在保证除尘效果的条件下进一步优化。

2.3 反吹时间对清灰效率的影响

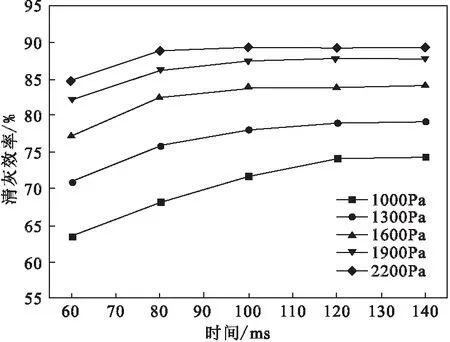

为考察不同反吹压力下反吹时间对清灰效率的影响,在反吹压力为1000 Pa、1300 Pa、1600 Pa、1900 Pa、2200 Pa,分别开展了不同反吹时间的实验。通过统计反吹前后残留在金属纤维滤袋上的颗粒数,计算清灰效率,实验结果如图5所示。

图5 不同反吹压力条件下反吹时间对清灰效率的影响

图5结果表明,在恒定反吹压力下,清灰效率随着反吹时间延长呈现先增加后趋于稳定,表明反吹时间只在一定范围内影响滤袋的清灰效果。模拟数据显示,在反吹压力为1000 Pa和1300 Pa,基本需要120 ms才能达到清灰效果的峰值,而在反吹压力较大时,例如:1600 Pa、1900 Pa、2200 Pa条件下,仅需要80 ms左右就能达到或者接近清灰效率峰值,与反吹压力较低条件下相比,时间缩短约40 ms,这是因为反吹压力越大,高压气体对于滤袋内的颗粒冲击作用越大,滤袋能够迅速达到清灰平衡状态。虽然提升反吹压力和延长反吹时间有利于提升清灰效率,但工业实际运行过程中还需要考虑运行电耗、设备投资等情况,建议滤袋清灰工艺参数选择反吹压力为1900 Pa,反吹时间为80 ms。

3 中铝某企业焙烧炉烟气除尘改造实施效果

3.1 烟气净化改造内容

以中铝某企业1350 t/d焙烧炉烟气除尘为例,在原有电除尘基础上改造,改造内容如下:①拆除原来装有3个电场的电除尘器箱体,利旧现有土建框架新建1电场+2袋区的电袋复合除尘器,保持原烟气进、出口标高不变。②保留原静电除尘器1电场高低压设备及控制系统,仅更新1电场阴、阳极系统,将原来2、3电场的除尘空间位置用于布置金属滤袋。

3.2 复合除尘技术创新点

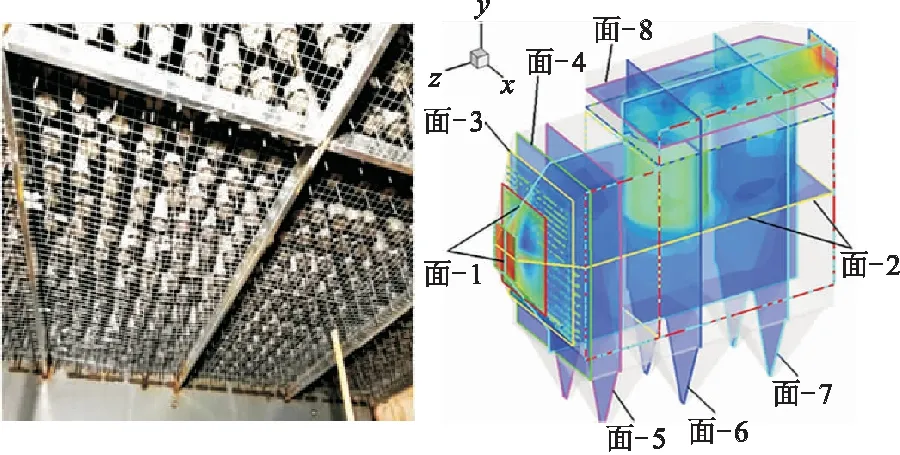

2019年10月,采用“电除尘+滤袋”复合除尘技术,完成对中铝某企业焙烧炉烟气净化改造,实现了焙烧炉烟气的稳定、达标排放,图6为改造后的现场示意图。项目在除尘方面的主要创新点如下:

(1)通过优化电区,烟道入口优化气流分布+增加导流装置,保证高浓度颗粒物能够在电场中呈均匀分布状态,使颗粒物最大限度处于荷电状态,提高设备的除尘效率;

(2)配置高效节能电源(高频、三相、脉冲)+智能低压振打+上位机控制后,提升设备的除尘效率;

(3)采用适应焙烧烟气工况变化的高温金属滤袋除尘技术,滤料阻力更小、过滤精度更高,对于焙烧炉烟气特性有着良好的适应性,并在金属滤料底部增设滤料限位装置,延长滤料的使用寿命。

3.3 改造后除尘效果

3.3.1 减少颗粒物排放

改造前除尘器出口颗粒物浓度为30~70 mg/Nm3,改造后除尘器出口颗粒物浓度降低至1~5 mg/Nm3,已优于国家特别排放限值要求和A级企业的要求。目前中铝某企业采用该技术已经完成了1~5#窑炉系统的改造,按照现有企业生产限值上限即颗粒物浓度50 mg/Nm3测算,烟气量按照1,000,000 Nm3/h,年可减少颗粒物排放394.2 t。鉴于回收的颗粒物主要成分组成为细粒度氧化铝及少量氢氧化铝,产品质量略低于冶金级氧化铝,为达到冶金级氧化铝品质,通常需要二次加工处理,否者只能按照冶金氧化铝价格打折销售,综合估算回收的颗粒物可为企业增加利润约2500元/吨,仅此年可为企业增加收入约100万元。

图6 现场除尘设备示意图

3.3.2 降低除尘电耗

“电除尘+滤袋”复合除尘工艺运行能耗主要由电除尘区电耗、袋除尘区清灰空压机电耗组成。原电除尘器能耗主要是电场消耗,具有能耗高特点,将2电场改为袋区除尘后整个除尘电耗将会降低,因为电场耗电比袋区和风机增加的耗电要大。鉴于金属滤袋区引起的阻力增加约200 Pa,引风机导致的能耗增加量可忽略。综合运行效果测算,改造后耗电量约为改造前的1/2,节能效果显著。改造前后电耗具体计算方法如下:

(1)改造后年耗电量

每台套炉除尘器按1个电场电除尘计,其年耗电量为7.87×105kWh,5台套共计耗电量为5×7.87×105kWh=3.94×106kWh;新增空压机用于金属袋清灰的年耗电量为1.20×106kWh。总计为5.14×106kWh电耗。

(2)改造前年电耗量

改造前每套电除尘器含有3个电场,受颗粒物含量变化影响,后段电场除尘功耗要低于前段电场功耗。根据实测数据,改造前每台套炉除尘器(含3个电场)的年耗电量按1.97×106kWh计算,5台套共计耗电量为5×1.97×106kWh=9.84×106kWh;

综上可知,烟气除尘项目改造后电耗减少、节能效果明显。电价按 0.5 元/kWh计算,年可为企业节约电费为:(9.84×106-5.14×106)×0.5=235万元。

4 结 论

基于上述试验结果,可以得出如下结论:

(1)通过单因素实验获得了较为适宜金属滤袋脉冲喷吹参数,即反吹压力为1900 Pa,反吹时间为80 ms,可为工程设计及工业化应用提供数据参考。

(2)中铝某企业焙烧炉烟气除尘改造实践表明氢氧化铝焙烧炉烟气采用“电除尘+滤袋”复合除尘技术可将烟气颗粒物排放指标控制在5 mg/Nmm3以内,满足《铝工业污染物排放标准》(GB25465-2010)及A级企业要求。

(3)采用“电除尘+滤袋”复合除尘工艺改造后提质增效显著。通过降低烟尘排放而回收的氧化铝颗粒可为企业增加收益约100万元/年。此外,改造后除尘工艺的电耗约为改造前的1/2,仅电耗就又可为企业节约235万元/年;综合看,改造后烟气尘可实现近零排放且经济效益显著。