铝电解槽底部保温节能技术试验研究

2022-10-13刘海锋刘进县杨成亮杨国伟

刘海锋,成 庚,刘进县,杨成亮,杨国伟

(1.酒钢集团 甘肃东兴铝业有限公司,甘肃 嘉峪关 735100;2.酒钢集团 技术中心铝业研究院,甘肃 嘉峪关 735100)

国家发展改革委2021年8月27日发布《关于完善电解铝行业阶梯电价政策的通知》(发改价格〔2021〕1239号),从2022年1月1日起,实行阶梯电价分档标准(铝液综合交流电耗2022年13,650 kWh/t-Al、2023年13,450 kWh/t-Al、2025年13,300 kWh/t-Al),高于分档标准的,每超过20千瓦时,铝液生产用电量每千瓦时加价0.01元,不足20千瓦时的,按20千瓦时计算。加之“碳达峰、碳中和”目标也从中长期严格要求铝电解可持续节能降耗,其中开展电解槽保温节能是当今和未来铝行业一项重要技术途径。

1 电解槽底部保温节能技术

电解槽在生产过程中的能量利用率约为50%,其中,电解槽底部散热占总散热的7%,约占电解铝能耗的3.5%(相当于大约450 kWh/t-Al的吨铝能耗),铝行业一直在努力降低电解槽底部热损失。

电解槽设计理念是阴极炭块以上的电解槽侧部需要适当散热(以形成合理的炉帮厚度[1]和伸腿长度),阴极炭块上表面以下的侧部和底部需要适度保温,以保持电解质初晶温度等温线位于阴极炭块下面,850℃等温线位于耐火材料层(防渗料或防渗砖等)中部。而500 kA电解槽在设计时已经做了充分的内衬保温,再进一步开发电解槽底部保温节能技术,则在电解槽稳定生产[2]前提下,加强槽底外部保温和降低槽电压[3],实现节能降耗。

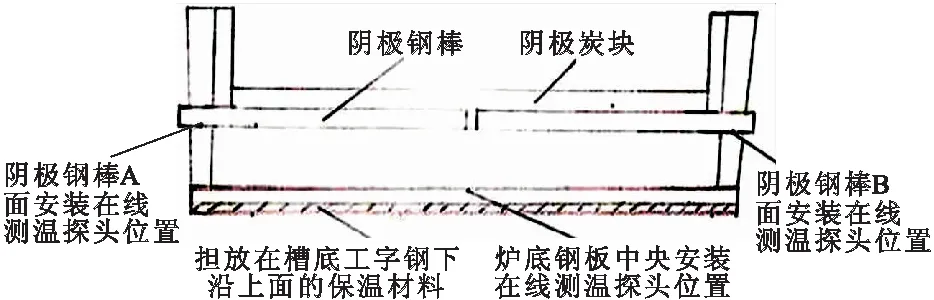

1.1 电解槽炉底外部保温

虽然炉底保温材料可以贴着炉底槽壳外面设置,以实现保温效果最大化,但这种方法只能在很短的时间内用于炉底温度异常低的特殊情况,而不可作为正常生产电解槽炉底持续保温措施,否则可能会很快(数十小时左右)导致炉底钢板温度过高而发红。本文中所使用的底部保温节能技术所采用的电解槽炉底外部保温结构见图1(立面图)、图2(剖面图)所示。

图1 电解槽炉底外部保温结构的立面图

图2 电解槽炉底外部保温结构的A-A向剖面图

其中,铺设在电解槽底部摇篮架槽底工字钢下沿上部的电解槽底外部增设保温材料层为硅酸钙板、陶瓷纤维板、硅酸铝纤维毯等环保型保温材料,厚度为10~80 mm,铺设层数至少为一层。保温材料用支杆支撑在工字钢下沿,保温材料与电解槽炉底留有间隙,并且可以按需要调节缝隙和两端开口度,以便调节保温程度。

1.2 电解槽节能技术

为了实现电解槽节能,确保电解槽等温线符合设计原则,需要保持合理的阴极钢棒温度和炉底温度。为此,对阴极钢棒和炉底温度进行持续监测,通过槽电压调整而将阴极钢棒和炉底温度控制在上述合理范围之内,实现电解槽节能降耗。

1.2.1 温度监测

槽底保温节能技术的一个关键点是控制阴极钢棒温度在合理范围,以控制初晶温度等温线始终位于阴极炭块下面,还要控制炉底温度升高在许可范围之内,而不导致钢棒温度异常升高。为了及时监测电解槽阴极钢棒和炉底温度,在阴极钢棒A面和B面以及炉底钢板中央分别安装在线测温探头,所测钢棒和炉底温度通过无线传输方式,上传到专用的无线测温系统,进行数据存储、处理和图表显示。

1.2.2 电压调整

在确保热平衡基础上,需要保持阴极钢棒温度260~310℃,以始终保持初晶温度等温线位于阴极炭块下面,加保温之后的炉底温度由设计值60~80℃升高到上限不超过230℃,而仍然能够保持阴极钢棒温度处于260~310℃的正常范围之中,则需要相应地逐步稳定降低电解槽电压降,实现槽底保温节能降耗。

2 工业试验研究

从2021年3月17日至11月9日,在某铝厂3台500 kA电解槽(4#、5#、6#)上开展工业试验,与3台对比槽(18#、25#、27#)进行对比。

2.1 在线测温系统布点试验

进行试验应本着既能够起到在线监测电解槽炉底和钢棒温度,又降低在线监测系统的投资和运行维护费用的原则。电解槽在正常生产过程中,底部作为一个整体,各处温度基本处于均衡状态,通过工业试验选定在线测温系统适宜的布点方案,以便经济合理地选用在线测温系统。

2.1.1 炉底在线测温系统布点试验

为了验证底部每个阴极下面的炉底温度均匀分布情况,在4#试验槽的每个阴极下面的炉底中间位置安装在线测温系统,4#试验槽炉底温度平均值见表1所示。

表1 4#试验槽炉底加保温材料之后的平均温度 ℃

从表1看出,炉底加保温后,全部炉底温度范围为118.4℃(22号炉底)~205.7℃(6号炉底),平均值159.1℃。12号炉底(有穿槽母线而不加保温材料)162.3℃,14号炉底(没有穿槽母线而加保温材料)172.3℃,平均值167.3℃。12号、14号炉底温度平均值较全部炉底温度平均值高8.2℃。

炉底加保温与未加保温相比,12号炉底升高1.4℃,14号炉底升高27.9℃,平均升高14.6℃。全部加保温炉底平均值较12号、14号炉底未加保温温度平均值升高6.5℃。12号、14号炉底温度平均升高值较全部炉底温度平均升高值高8.1℃。

通过分析可见,居于炉底中间位置的12号、14号炉底温度基本居于全部炉底温度的中间值附近,12号、14号炉底温度变化基本可以代表该槽炉底温度变化。因此,其它2台试验槽和3台对比槽只在12#和14#炉底中间位置安装在线测温系统。

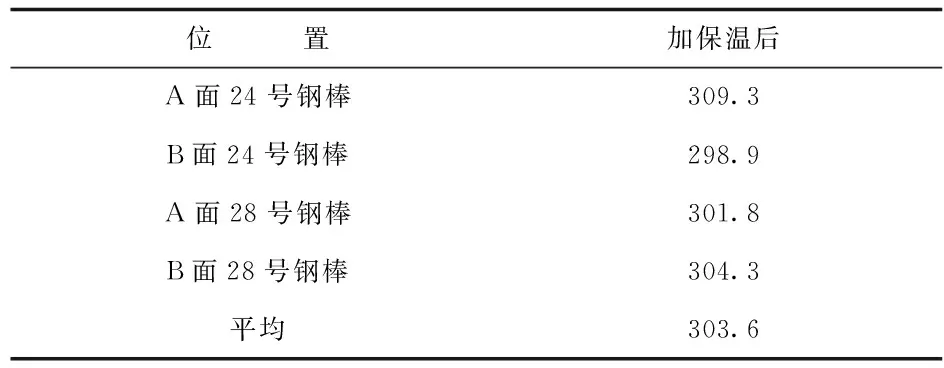

2.1.2 阴极钢棒在线测温系统布点试验

为了验证不同钢棒温度之间的差异情况,分别在4#试验槽的A面和B面的24号与28号钢棒安装在线测温系统,4#试验槽阴极钢棒平均温度见表2所示。

从表2看出,A面和B面的24号与28号钢棒温度基本一致,A面和B面的24号钢棒温度变化可以代表该槽钢棒温度变化。

因此,其它2台试验槽和3台对比槽只在A面和B面的24号钢棒安装在线测温系统。

表2 4#试验槽阴极钢棒平均温度 ℃

2.2 钢棒和炉底温度变化

2021年3月17日至11月9日,在3台试验槽和3台对比槽进行工业对比试验,取得了预期的效果,试验槽和对比槽的钢棒与炉底温度变化见表3所示。

表3 试验槽和对比槽钢棒、炉底平均温度变化 ℃

从表3可以得出以下结论:

(1)试验槽炉底加保温之后,平均温度升高19.9℃,较对比槽升高12.5℃,试验槽加炉底保温节能效果明显;

(2)炉底加保温材料效果良好,也使得试验槽阴极钢棒温度较对比槽相对少降低了4.3℃,这有助于稳定保持合理的等温线位置以及维持电解槽的稳定优化运行[4-5],有利于保持电解槽稳定的热平衡。

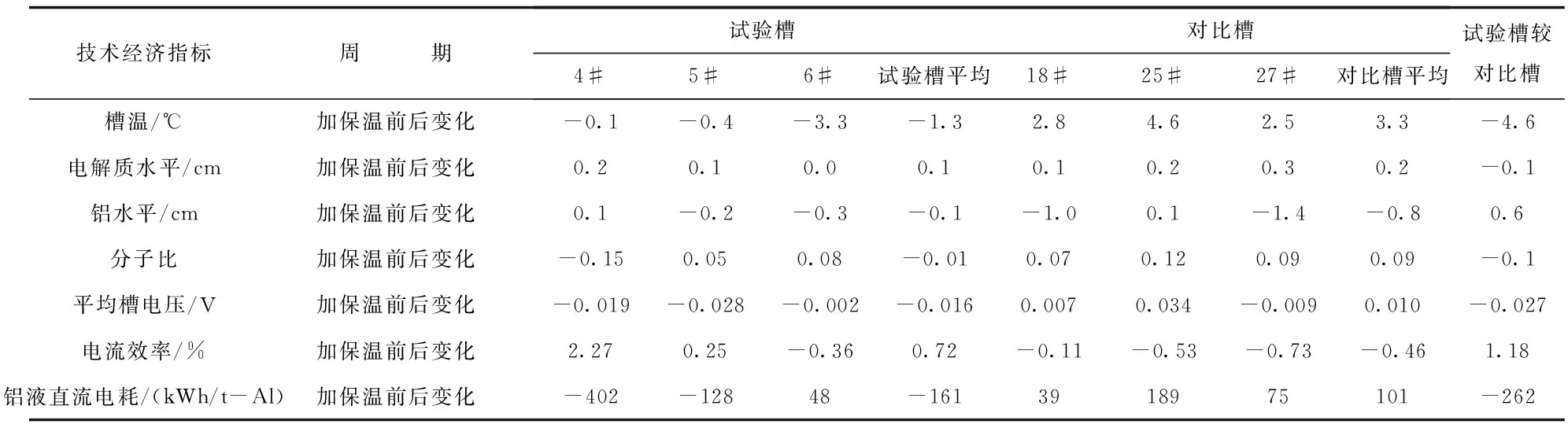

2.3 槽电压匹配降低

试验槽在增加了槽底保温材料的同时,匹配降低槽电压,改善了槽子热平衡,使电解槽更趋稳定,电流效率也因而提高。试验槽和对比槽主要技术条件及电耗变化见表4所示。

表4 试验槽和对比槽主要技术条件和电耗变化

从表4看出:

(1)试验槽炉底加保温后,较加保温前平均槽电压降低16 mV,较同期对比槽平均槽电压降低27 mV;

(2)试验槽炉底加保温后,较加保温前电流效率提高0.72%,较同期对比槽电流效率提高1.18%;

(3)试验槽炉底加保温后,较加保温前铝液直流电耗降低161 kWh/t-Al,较同期对比槽铝液直流电耗低262 kWh/t-Al。

3 试验槽取得的效益

试验槽炉底加保温后,较加保温前铝液直流电耗降低161 kWh/t-Al,整流效率97%,铝液可比交流电耗降低161 kWh/t-Al÷97%=166 kWh/t-Al,含税电价0.37元/kWh,降低生产成本166 kWh/t-Al×0.37元/kWh÷1.13=54.35元/t-Al。3台槽年创经济效益为0.3355×500 kA×89.58%×24 h/(t·天)×365天/年×3台×10-3×54.35元/t-Al×10-4=21.46万元,也为达到阶梯电价标准做出一定贡献。

4 结 语

经过500 kA工业电解槽试验研究,得出以下主要结论:

(1)电解槽底部摇篮架工字钢下沿以及端部加装保温,有效改善了炉底温度,为充分合理调控铝水平等技术条件,实现槽电压降低、电流效率提高和吨铝电耗降低奠定了有利基础。

(2)槽底加保温所匹配的在线测温监控技术,稳定等温线和槽壳及钢棒温度,有效防止等温线过度下移和槽壳及钢棒温度过高,有效避免槽壳发红、电解槽内衬材料性能遭电解质侵蚀破坏等生产安全环保事故风险。