纺织车间吸风沟道均匀吸风优化设计

2022-10-13王海霞吴腾飞周义德王朝根

王海霞 吴腾飞 周义德 王朝根

(1.河南建筑职业技术学院,河南郑州,450064;2.郑州工商学院,河南郑州,451400;3.中原工学院,河南郑州,450007;4.夏邑恒天永安新织造有限公司,河南商丘,476400)

长期以来,由于工程施工难度和设计计算过程的复杂性,纺织车间吸风沟道均采用简单的沿气流方向逐步下沉的梯形断面,吸风口和沟道连接采用地沟盖板留孔,90°直接接入沟道的方式。鉴于车间吸风沟道的清扫要求,需保证最小断面尺寸,为满足工人操作空间,地沟首端尺寸不能太小。工程设计均采用确定地沟首端最小尺寸,地沟尾端保证一定风速的梯形渐变截面设计方法。这样造成的结果就是吸风口支管90°直接汇入地沟,每个吸风口支管接入时,汇流直管段局部阻力增加,多个支管汇流,沟道末端汇流直管段局部阻力叠加在一起,再加上沿沟道流动方向的摩擦阻力损失,致使沟道末端的静压大于首端静压,造成吸风口吸风不匀的现象。沟道尾端吸风量大于首端,影响车间气流组织均匀,造成车间中部温度较高、相对湿度降低、飞花较多。夏季细纱机车尾箱内排风不畅,热风向车间内外溢,使车尾局部区域温度升高、热感增加、相对湿度降低,影响车间正常生产。本研究依据均匀吸风的基本理论和方法,对现有车间沟道设计进行详细计算和分析,提出满足工程设计和施工要求、改善均匀吸风条件和优化沟道设计的方法,以有效解决沟道吸风不匀问题,改善车间温湿度环境。

1 均匀吸风理论分析

1.1 实现均匀吸风的条件

纺织车间吸风沟道设计如图1 所示,有面积为f的吸风口n个,自首端至尾端吸风口吸入风速依次为v1至vn,吸风沟道内各段的风速依次为V1至Vn。

图1 上部开孔变截面吸风道及其压力分布图

实现均匀吸风就是要保证第1 个吸风口风量至第n个吸风口风量相等。在各吸风口截面积和结构相同的条件下,各吸风口的局部阻力系数相等,要保持各吸风口风量相等,则要求各吸风口处风速和管内外的静压值相等[1]。

1.2 吸风沟道内的压力分布

纺织车间吸风沟道内的压力分布如图1 所示。随着各吸风支管的风量汇入,沟道截面随气流方向增加值有限,沟道内的风速逐渐增大,沟道内的动压也逐渐变大。由于三通汇流的接入,在汇流处会有局部阻力产生,再加上沟道内沿程阻力损失,使得沟道尾端的静压大于首端静压。图1 中,ab线表示大气压力线(为水平线);df线表示首端吸口的静压值;dc线表示沟道内的全压损失,由于沟道内沿程和局部阻力损失是沿气流流动方向增加的,因此全压线dc越来越低;de线表示沟道内的静压,由于沟道内沿气流方向风速增加,使动压值也逐步增加,最终形成静压de线也是越来越低[2]。

假设沟道上部吸风口断面尺寸、结构都相等。要达到每个吸风口或分支管的吸风量相等,则要求沟道内各开孔处与支管连接处的静压相等,即要使图1 中各吸风口处静压值Pj相等或接近(即de线变缓)。这就要求一方面减小沟道内的风速,使动压Pd沿管道气流方向增加不多,另一方面要减小沟道内的沿程和局部阻力损失,使dc线沿气流方向增加值减小。但由于地沟内的风量是沿气流方向增加的,截面积尺寸增加受到土建造价和粉尘飞花沿气流输送的制约,面积增加有限,最终沟道内风速和动压值是逐渐增加的。由于阻力损失的客观存在,工程上只能将沟道首尾端静压差和吸风量差别控制在一定范围内。所以,控制沟道内风速、降低沿程和局部阻力损失成为保证各吸风口均匀吸风的关键。

1.3 压力损失的计算

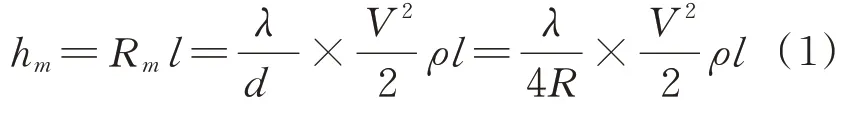

1.3.1 沿程阻力

流体在管道内流动时,由于黏滞性和沟道表面粗糙度引起的流体质点与管壁之间的摩擦产生的阻力损失,称为摩擦阻力损失。流体在截面与形状不变的管道内流动时,每单位长度的摩擦阻力称为比摩阻,摩擦阻力损失计算公式如式(1)所示[3]。

式中:hm为沟道摩擦阻力损失(Pa);Rm为单位长度摩擦阻力(Pa/m);l为沟道长度(m);ρ为流体密度(kg/m3);λ为摩擦阻力系数;d为圆管或矩形管道当量直径(m);对矩形沟道d=2ab/(a+b),a、b分别为沟道的宽和高;V为沟道内平均风速(m/s);R为管道水力半径(m)。

摩擦阻力系数λ由雷诺数和管壁粗糙度所决定,计算公式如式(2)所示。

式中:K为沟壁绝对粗糙度(mm);Re为雷诺数。

从沿程阻力计算公式可以看出,沟道内的沿程阻力损失和沟道断面尺寸、沟道内平均风速、沟壁绝对粗糙度有关。纺织车间沟道多采用钢筋混凝土沟壁,壁面不光滑,运行中容易受潮和集尘,对沿程阻力损失影响较大。

1.3.2 局部阻力

在纺织车间的吸风沟道内,由于各吸风支管的风量汇入,在沟道合流处形成汇流三通,会形成局部压力损失。在汇流三通中,决定汇流三通压力损失的主要因素是三通配件的结构形状,支管与总管之间的夹角,直通管、支管和总管的面积比和流量比,如图2 所示,其中V、L、F分别表示管道的流速、流量和面积。合流时,当两股以不同速度运动着的流体作紊流混合时,在混合介质的分子间发生动量交换,此时具有较大速度的流体,损失一部分动能转让给以较小速度运动的流体。以局部阻力系数表示的话,前者始终是正值,后者因为获得了一部分能量,局部阻力系数有可能是负值。不同的汇入角度,会造成汇流处的理论速度V′zo和实际速度Vzo有变化,形成不同的局部阻力系数[4]。

图2 汇流三通示意图

汇流三通当汇入角为α时,汇流三通总管理论汇流速度如式(3)所示。汇流三通处直管段和支管段的局部阻力损失如式(4)、式(5)所示[5]。

由式(3)可以看出,当吸风口支管采用90°直接接入沟道时,cos α=0,Lzo>Lz,所以<Vz<Vzo。

1.4 改善沟道内静压差的措施

(1)降低沟道内的流速。由于沟道内沿程压力损失、局部阻力以及动压数值均与风速有关,并与风速呈二次方关系。降低沟道内风速就会使总的压力损失减少,最终使得de线变缓,沟道首尾端静压差减小。但是这就要求增大沟道截面积,会造成开挖土方量大、土建费用增加和沟道布置困难等,还要考虑车间飞花沿气流流动时的沉降,沟道内速度又不能太低。需要兼顾两者关系进行优化,一般情况下沟道内速度宜控制在5 m/s~7 m/s。

(2)改善沟道表面光滑度。近年来多数企业为减少沟道表面的粗糙度,采用了地沟周边贴瓷砖的方法,可有效提高沟道表面光滑度,减小气流摩擦阻力,减少沟道沿程阻力损失,效果明显。

(3)提高吸风口真空度。采用减小吸风口面积,增加吸风口风速的方法增加吸风口真空度,这也是近年来新型纺织车间常用的一种方法。吸风口由原来的格栅吸风口改为条缝吸风口,吸风口速度由原来的6 m/s~8 m/s 提高到12 m/s~15 m/s,大幅提高了吸风口的真空度,减小了沟道首尾端的静压差,风口吸风不匀的现象得到改善。但这是以牺牲风机压力和能耗换来的,因为阻力损失和风速的二次方呈正比,与风机的实际能耗也呈二次方关系增加。

(4)减少局部阻力损失。车间地排吸风口均采用地沟盖板留洞,吸风口90°接入地沟,由于吸风口支风管的气流垂直进入地沟风道,造成汇流三通处产生严重涡流和气流干涉,支风管速度越高,主风管风速越低,干涉现象越严重。形成汇流处三通直管段局部阻力系数和阻力均为正值,无法借助支风管的能量,造成整个沟道沿气流方向汇流三通直管段局部阻力叠加,呈逐渐增加的趋势。减小吸风口接入角α,使V′zo>Vzo,可以使得直管段局部阻力系数减小或成为负值,用于抵消沟道沿程压力损失,使沟道首尾端的静压差值减小,从而有效改善吸风口吸风不匀的现象。

2 均匀吸风优化实例

2.1 地排风系统设计

以某新型细纱车间吸风沟道设计为例,计算沟道内压力分布情况。每套空调承担18 台1 008锭细纱机,车间设车尾工艺排风道和4 条地排支风道,工艺排风和地排风机流量均为25.2 m3/s,全压500 Pa,装机功率18.5 kW,采用条缝吸风口25 mm×1 000 mm,共76 个。每条地排支风道设置19 个条缝吸风口,间距为2.38 m。支风道地沟净宽1 000 mm,首端净深550 mm,尾端净深1 300 mm,沟道沿气流方向宽度不变,均匀加深。沟道纵向剖面如图1 所示。

2.2 地排吸风沟道阻力计算

针对图1 地排风沟道,支风口接入沟道的方式如图3 所示。

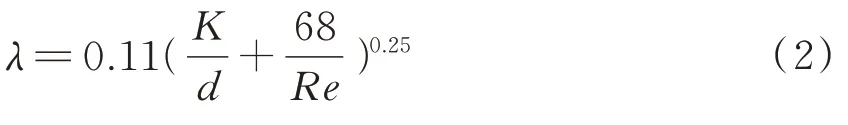

图3 地排风口改造

在没有加装导向弯头的情况下,对吸风口分别按90°、60°、45°接入角接入,计算地沟内各段压力损失。汇流三通部分摩擦阻力损失计入直通管,支管阻力损失取吸风口和变径管局部阻力合计,加上汇流处支管段阻力损失。考虑到地沟受潮、集花和盖板下不光滑等问题,沟道粗糙度按最大值K=6 计算,由于雷诺数对摩擦阻力系数影响较小,沟道内雷诺数按平均沟道断面考虑,支管段局部阻力系数合计为1.21,每条吸风沟道末端B断面计算结果汇总如表1 所示。

由表1 可以看出,吸风口采用不同的角度接入吸风沟道,汇流三通处产生的局部阻力不同。以断面B为例,当接入角为90°时,汇流三通局部阻力系数均为正值,汇流三通局部阻力损失合计值最大,首尾端静压差别率25.7%,无法满足均匀吸风的要求。当接入角为60°时,汇流三通局部阻力系数部分为负值,汇流三通局部阻力损失合计值减小,首尾端静压差别率20.6%,能满足首尾吸风口风量最大不匀率在10%以内的要求。当接入角为45°时,汇流三通局部阻力系数多数为负值,汇流三通局部阻力损失合计值最小,首尾端静压差别率15.9%,可保证吸风量最大不匀率在8%以内。

表1 地沟最末端B 断面处压力计算值

利用同样方法对细纱机车尾工艺排风沟道进行计算,按现有的90°吸风口接入方式,沟道首端计算静压-106.87 Pa,尾端静压达到-255.17 Pa,静压差别率达58%,沟道首尾端吸风量差别率达到27%。这是车间中部细纱机车尾工艺排风不畅、车尾箱向车间溢风的主要原因。

通过上述分析计算可知,现在纺织车间常用的地沟吸风口设计方法存在缺陷,在采用条缝吸风口增加吸风口真空度的情况下,造成各吸风口吸风不匀主要问题是:沟道内风速沿气流方向须逐步增大,吸风口支管90°直接接入沟道,汇流三通局部阻力损失和沟道沿程摩擦阻力损失的叠加,增大了沟道首尾端静压的差值,造成首端静压低、吸风量小,尾端静压高、吸风量大。减小支管三通接入角会使三通局部阻力损失变小或部分成为负值,用以抵消沿程摩擦阻力损失,使图1 中的dc线向下倾斜量减小,合计沟道内动压后,使尾部吸风口静压值变小,各吸风口静压的差异减小,增加吸风口的均匀性。但是采用45°或更小的接入角,虽然吸风均匀度更好,但会使地沟盖板留洞长度增大,增加土建施工难度,也有可能产生风口挂花现象。所以,吸风口支管接入角以采用60°为宜。

计算中还发现,主沟道的风速对首尾风口处的静压差影响也很大。风速越低,风口之间的静压差值越小,越利于均匀吸风,但会形成集尘;风速过高又不利于均匀吸风。沟道内风速的控制,在现有条缝吸风口结构,吸风口支管接入地沟的夹角60°条件下,地沟末端的断面设计以保证实际风速5 m/s~7 m/s 为宜,吸风口风速宜采用12 m/s~14 m/s。

2.3 实际效果比较

仍采用图1 地排风沟道,进行吸风口结构改造,由于车间正在生产,不能改变吸风口土建结构,在沟道内吸风口处加装60°导向弯头,结构如图3 所示,并对沟壁面进行彻底光滑清理。改造前后各吸风口的吸风速度、沟道内静压值、风机风量和能耗情况比较如下。

由以上数据可以看出,改造前由于吸风管接入角为90 °,造成吸风沟道首尾端静压差别率36%,吸风口风量最大不匀率19.5%,不能满足吸风量不匀率≤15%的要求[7]。采用沟道内加装60°导向弯头,由于吸风管接入角的改变,支管汇流三通直管段的阻力系数部分为负值,抵消了一部分沿程摩擦阻力损失,使沟道首尾端静压差别率减小至17%,稳定了各吸风口处的静压值,各吸风口风量最大不匀率可保持在7%以内,并可在实耗功率基本不变的情况下,系统的吸风量增大9.5%。在新厂设计时,可采用在沟道盖板下直接预埋60°导向弯头,效果更好。

3 结语

现有纺织车间地排风沟道吸风不均匀的情况较多,其主要原因是吸风支管接入沟道的角度为90°,两股不同方向和速度气流交汇处涡流现象严重,汇流处局部阻力增大,造成沟道首尾端静压差增大。造成沟道内积花的主要原因是车间地排风支沟道尾端风速太低影响飞花沿气流方向输送,沟道壁面不光滑或受潮等因素。设计时要核对支沟道尾端风速不能低于5 m/s,并采取加强防水,外贴瓷砖等措施,并应在运行中定期清扫沟道内的积花。利用现有条缝吸风口结构,采用沟道均匀吸风的优化方法,改进支管接入沟道角度为60°,并控制沟道末端断面风速5 m/s~7 m/s,可使沟道首尾端静压差别率控制在17%,各吸风口风量不匀率保持在7%以内。