钛合金车削切削力及表面粗糙度优化分析

2022-10-13孔宪俊胡光刘标董志慈言海王明海

孔宪俊,胡光,刘标,董志,慈言海,王明海

1沈阳航空航天大学机电工程学院;2中航工业沈飞(集团)有限公司科技管理室;3空装驻沈阳地区第一军事代表室

1 引言

随着钛合金在航空航天领域的广泛应用,其加工效率和加工质量越发重要。钛合金属于难加工材料,因其导热系数低,变形系数小,化学性质较活泼,相比于其他材料,切削温度较高,对刀具的磨损较大,所以切削加工性能较差,其加工难点制约了钛合金在航空领域的应用[1]。因此,为推动我国航空航天制造业的发展,研究钛合金切削参数成为该领域的热点。

目前国内外学者针对钛合金车削工艺参数做了大量的仿真和试验研究。刘慧磊[2]采用单一变量法对Ti-6Al-4V钛合金进行了切削仿真温度分析,从仿真云图和温度曲线图得出,随着切削速度的增加,切削区温度也逐渐增加。刘二亮等[3]对车削TC11钛合金的已加工表面质量进行了研究,结果表明,切削速度从60m/min 增至100m/min时,刀具磨损程度增大,但硬化层深度减小,工件的表面粗糙度较低。何志祥等[4]通过Deform-3D软件分析了不同切削用量对钛合金切削温度的影响,并推导出在干粗车条件下的切削温度预测模型。Sulaiman S.等[5]研究发现,提高切削速度和进给速度会使摩擦因数提高,从而使切削温度升高。何光春[6]对TC4钛合金进行了干切削行为的试验研究,主要讨论了切削速度对钛合金切削性能的影响,结果表明,切削速度不断增大会使切削力降低。李登万等[7]通过对钛合金进行干式切削试验建立了该条件下表面粗糙度的经验公式。

在切削加工时,切削热的产生是无法避免的,切削温度的大小也是评价切削质量好坏的指标之一。切削力作为重要变量对材料的表面完整性有一定的指导作用,表面粗糙度作为工件加工后评价表面完整性的重要指标之一,也关乎工件的质量与寿命。本文对TC11钛合金进行车削正交试验,研究切削参数(切削速度、进给量和切削深度)对切削过程中的切削温度、切削力及表面粗糙度的影响机理,制定合理的钛合金加工工艺方案,对钛合金车削加工参数进行优化,以保证表面质量。

2 试验条件和方案

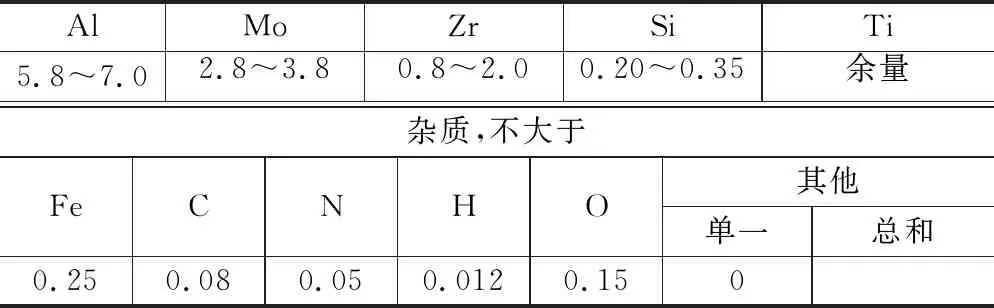

采用超高强度TC11钛合金棒料作为试件材料,TC11钛合金的名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,化学成分如表1所示。TC11钛合金的密度为4.48g/cm3,室温弹性模量为123GPa,泊松比为0.3,硬度为331~343HB,相变温度点1000℃。

表1 钛合金化学成分 (wt.%)

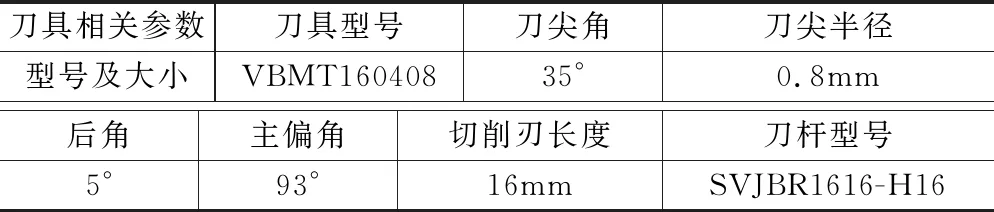

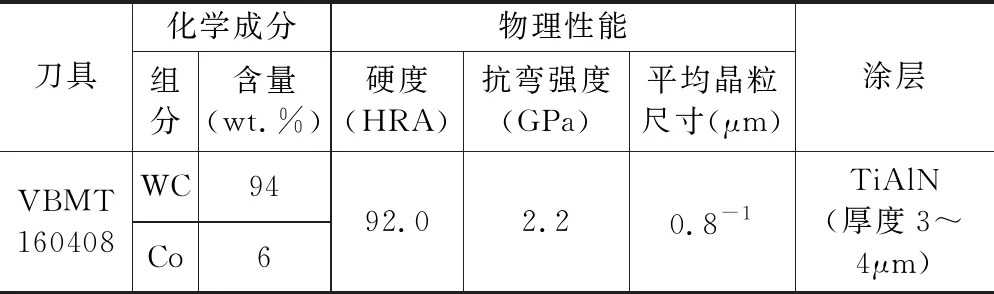

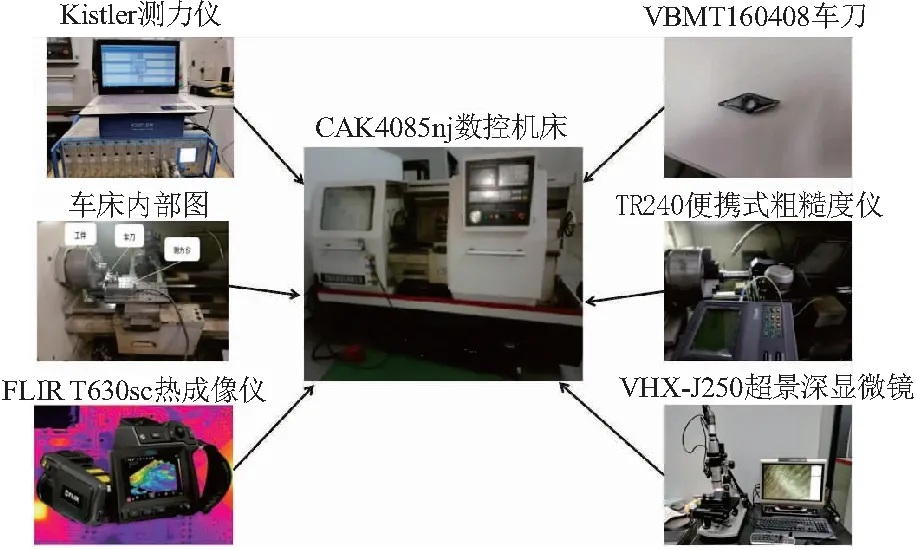

采用沈阳机床生产的CAK4085n数控机床(见图1)进行数控加工,主电机功率5.5kW,最高主轴转速2000r/min。采用FLIR T630sc热成像仪及其配套软件FLIR ResearchIR Max测量车削过程中的切削温度。选用瑞士Kistler测力仪及配套Dynoware软件测量切削力。试验采用VBMT160408硬质合金涂层车刀,刀具几何角度如表2所示,刀具的化学成分与物理性能如表3所示。

表2 车削试验刀具参数

表3 试验刀具的化学成分与物理性能

采用TR240表面粗糙度仪测量工件粗糙度(见图1),其测量范围为Ra0.025~12.5μm,每次取样长度为4mm。清洗完已加工表面的油污后,进行粗糙度测量,分别在工件外圆表面沿进给方向相邻等距位置处测量五次,去掉一个最小值和最大值,剩下三组数据取平均值。

图1 试验设备

采用VHX-J250超景深三维立体显微镜对已加工表面缺陷及刀具磨损情况进行拍摄观察。针对表面缺陷的位置可使用较大倍数进行拍摄,重点关注刀具的后刀面磨损。

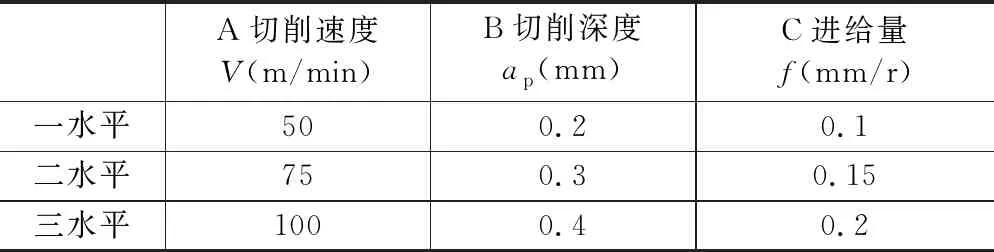

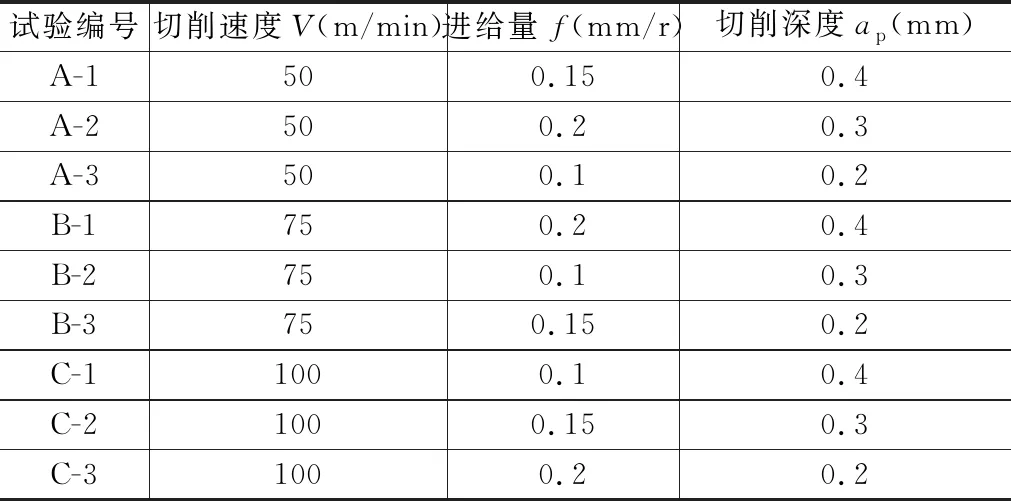

为解决多参数因素、因素水平难确定导致的试验工作量太大的问题,采用数据计算简单及水平整齐均衡的正交试验。根据TC11钛合金的材料特性和其实际工程应用,选择如表4所示的三水平和三因素,具体切削参数见表5。

表4 正交因素水平

表5 车削正交试验切削用量

3 试验结果分析

3.1 切削温度分析

在切削过程中过高的切削温度会降低已加工表面质量,缩短工件使用寿命,加剧刀具磨损,并在实际工业生产中增加成本。因此,对切削温度进行观察和研究,可以优化切削参数,提高刀具寿命和生产质量。

试验时将红外线测温仪对准切削区域,采集刀具的前刀面温度数据,根据ResearchIR Max 软件生成的温度-时间曲线,统计每组试验的平均切削温度(见图2a)。温度均值与切削用量关系如图2b~图2d所示。

(a)各组试验切削温度

切削层在发生塑性变形时会释放大量热量,这是切削热的主要来源,另外刀具前刀面和后刀面分别与切屑和已加工表面接触产生的的摩擦热也会提高切削温度[8]。在其他条件不变的情况下,当切削速度不断提高时,加工过程所需要的功率也会增大,材料的应变率提高,单位时间内消耗的能量也会更多,从而产生了更多的切削热量。此外,随着切削温度和进给量的不断提高,切屑变形更加剧烈,刀具对工件的挤压更加强烈,两者摩擦增大,从而释放更多的热量。由图3可知,切屑与刀尖和前刀面的切削区域切削温度最高,大部分的热量由切屑带走。

(a)切屑温度云图 (b)切削区温度云图

由图2b和图2c可知,较大的进给量和切削深度也会使切削温度升高,但并非主要影响因素。

由图4切削参数对切削温度的影响得出结论:切削温度对切削速度的敏感程度最高,其次为进给量,对切削温度的影响程度最小的是切削深度。在实际加工中,良好的切削温度可延长刀具寿命,工件的表面质量也会更好,所以想要控制切削温度的情况下,优先考虑切削速度。

图4 切削温度极差分析

3.2 切削力分析

在切削过程中切削力是重要的研究因素,较小切削力可以降低切削过程所需的功率和产生的热量,并且延长刀具的寿命。将切削力分为三个方向的力(主切削力、径向力和轴向力),此次主要研究切削参数对主切削力的影响规律。

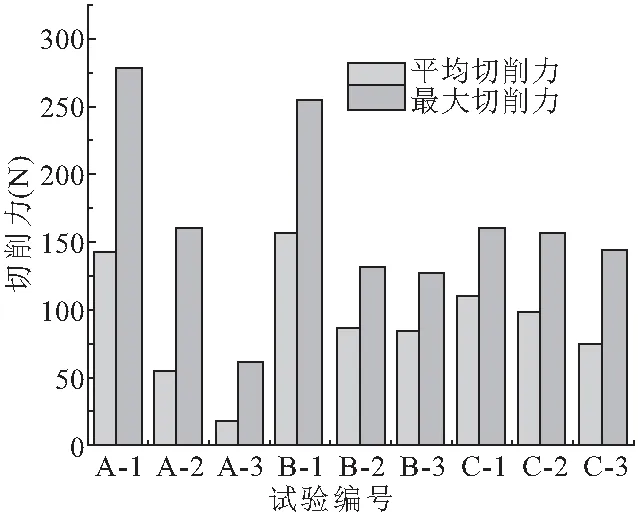

根据Dynoware软件生成主切削力-时间曲线,统计每组试验的最大切削力和平均切削力并做柱状图(见图5a)。分别做出最大切削力、平均切削力与切削速度、进给量、切削深度的柱状图(见5b、图5c和图5d)。

(a)各组试验切削力

由图5b可知,当切削速度较低时,材料去除率小,切削热未能软化钛合金,故切削力增加;当切削速度进一步提高,由于钛合金的导热系数低,热量不易传出,大量切削热聚集在切削区且缺乏切削液冷却,导致工件受热软化,此时热软化效应大于应变硬化效应,切削力降低。

由图5c可知,切削力随进给量的提高先增加后减小,在加工过程中,极易被氧化产生表面硬化层,硬化层强度比钛合金内部硬度高,所以切削力增大[9]。进给量的增加可以使材料在形成硬化层之前就被刀具切除,所以在实际生产中,不易使用较低的进给量。

由图5d可知,切削力与切削深度几乎是线性增加的关系,这是因为大切深意味着需要去除更多的材料,成比例地增加材料去除率增大了切削力。

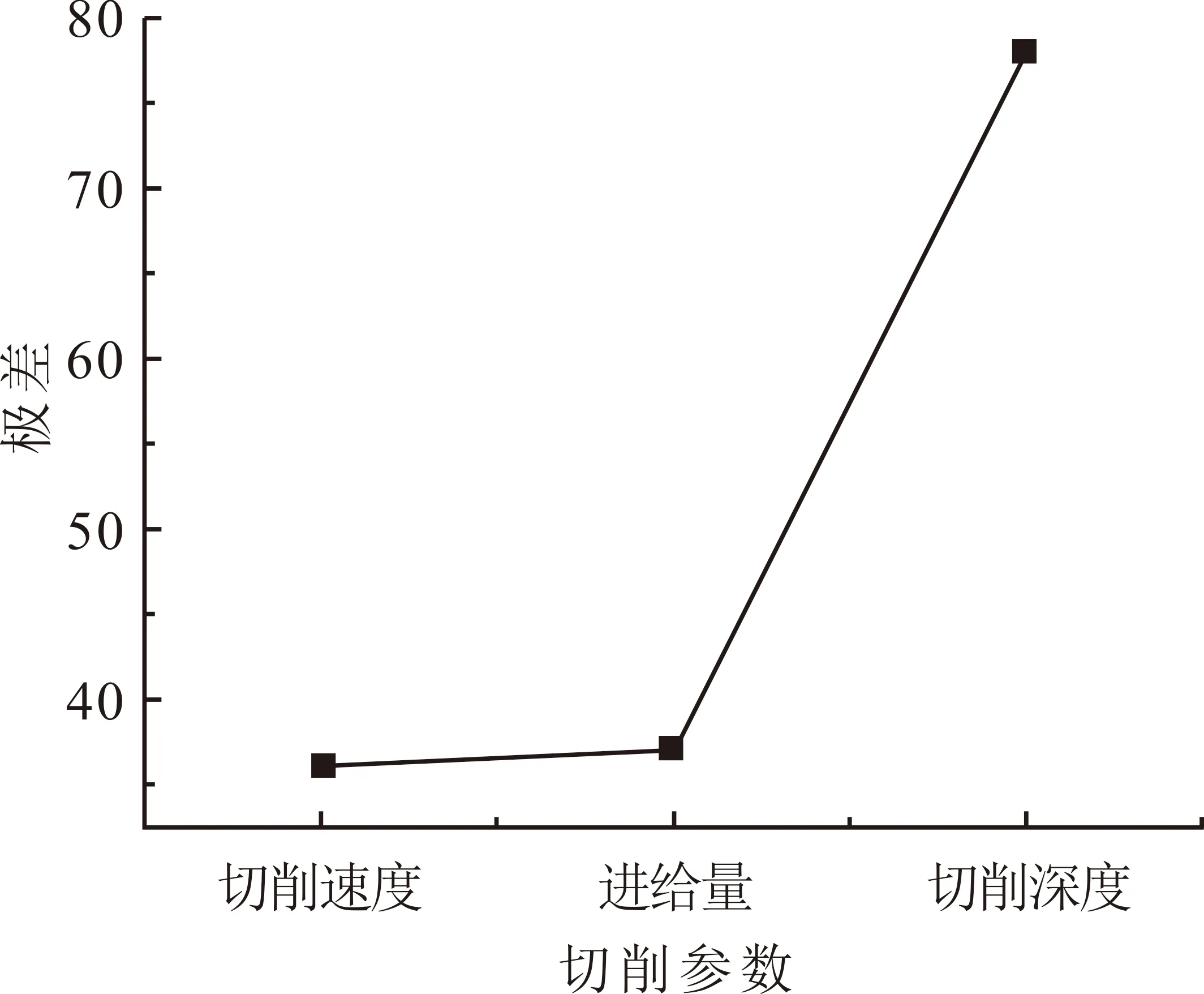

由图6极差分析可以看出,影响关系的主次顺序为切削深度>进给量>切削速度,所以在实际加工中,不应采用较低的切削速度和进给量。

图6 切削力极差分析

3.3 表面粗糙度Ra分析

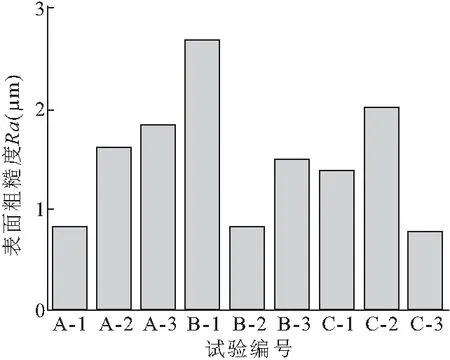

为使测量结果准确,在每组试验工件外圆表面分别等距测量五次表面粗糙度,去掉一个最大值和一个最小值后在剩下三个数据中取平均值,每组平均表面粗糙度(见图7a)。表面粗糙度与切削用量关系如图7b~图7d所示。

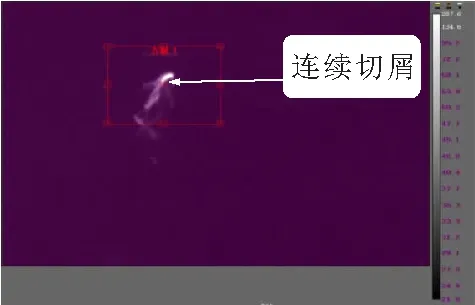

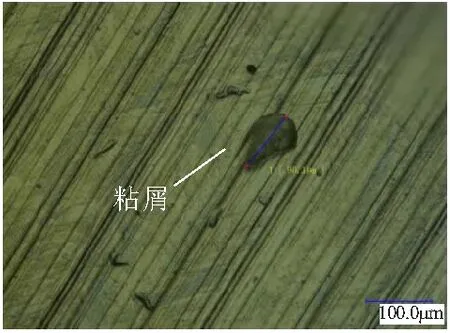

分析图7可得出结论:表面粗糙度与切削速度呈负相关,这是由于在切削速度较低时刀具前刀面易形成积屑瘤,使试件的已加工表面粗糙度增大;随着切削速度不断提高,积屑瘤逐渐减少,切削温度升高,使材料软化,切削力降低,切削震颤现象减少,粗糙度逐渐降低。但切削温度升高也会导致极小部分切屑融化黏附在切削表面(见图8a)。

(a)各组平均表面粗糙度

表面粗糙度与进给量成正比,这是由于较大的进给量使工件表面遗留的切削层残留面积增加,而切削层残留面积形成了理论表面粗糙度;另一方面进给量对刀具磨损的影响最大,刀具磨损率整体随着进给量的增加而增加,较大的进给量使刀具后刀面磨损严重,甚至发生崩刃的现象(见图9)。而且进给量越大,切屑越不易被排出,且在刀具的挤压作用下易在加工表面产生划痕(见图8b)。所以实际加工过程中,在保证生产效率的前提下,较小的进给量可以使加工表面更加光滑。

(a)f=0.1mm/r时刀具后刀面磨损

提高切削深度会使表面粗糙度先升高后减小,这主要与钛元素的活性高有关,在加工过程中会产生硬化层,当切削深度小于硬化层深度时会使切削力增大,刀具震颤现象明显,造成表面质量差;当切削深度大于硬化层深度时,切削力减小,加工表面质量好。

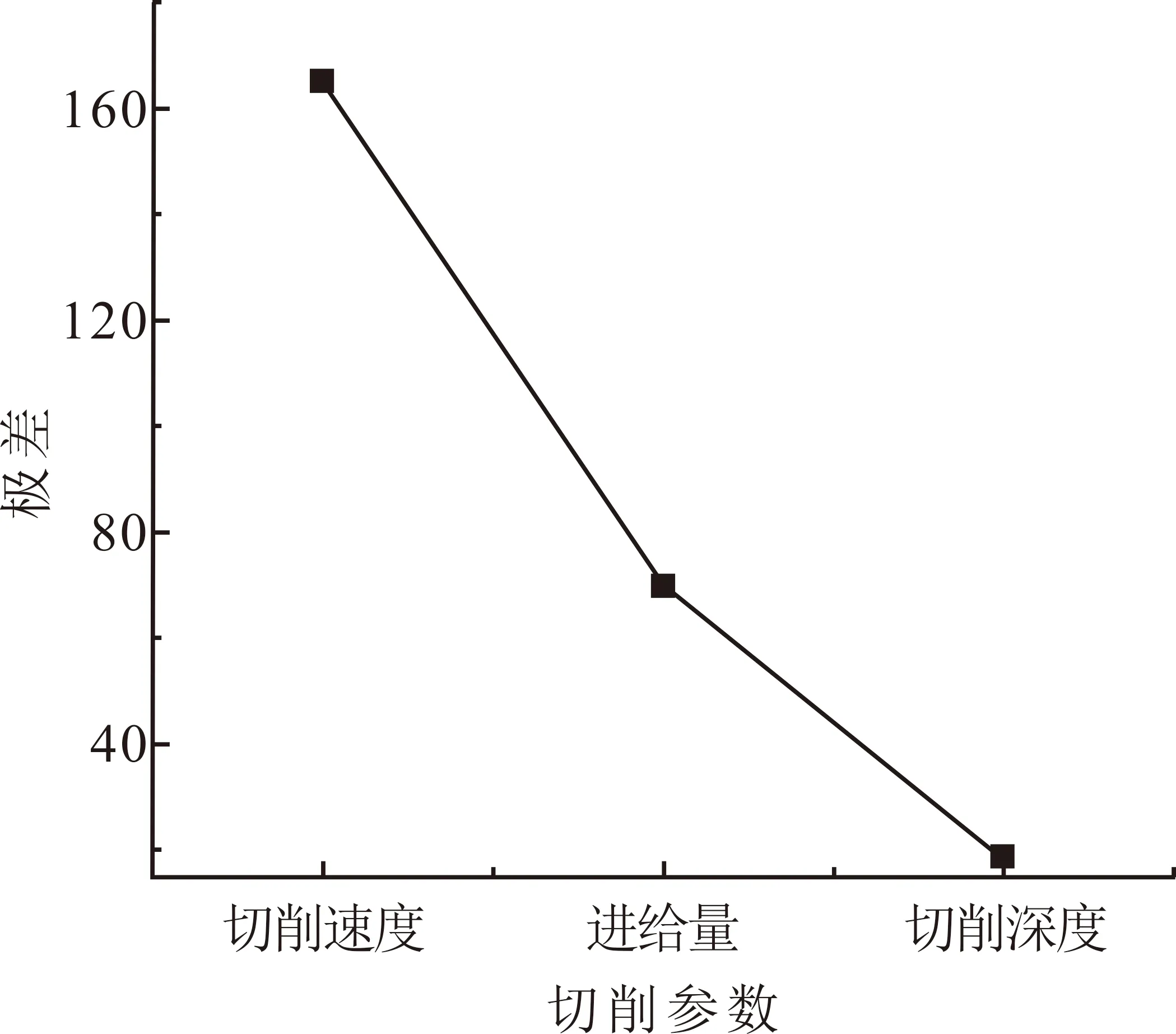

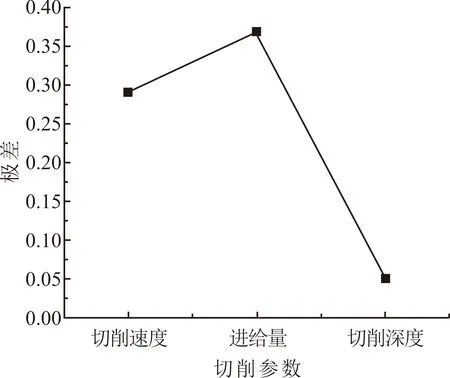

根据图10极差分析可知,各切削用量对表面粗糙度影响程度依次为进给量>切削速度>切削深度。所以在实际加工中不宜采用较大的进给量,为提高加工效率可以适当增加切削深度。

图10 表面粗糙度Ra极差分析

4 结语

本文采用正交试验法对TC11钛合金车削力和表面粗糙度展开研究,在本试验参数内,得出如下结论:

(1)切削温度对切削力的大小有一定的影响。较大的切削速度产生了较高切削温度,温度升高使工件发生热软化,降低了切削力,因此较大的切削速度有利于降低切削力;较大的进给量可以使表面硬化层形成之前被快速切除,从而降低切削力;切削深度对切削力的影响最大。

(2)在试验参数范围内,进给量对表面粗糙度影响最大。较大的进给量使刀具磨损严重,切削层残留面积增加,增大表面粗糙度;此外,切削速度增大,切削区塑性变形小,使得表面缺陷减少,试件表面粗糙度降低,较大的切削深度可以提高表面质量。

(3)为优化钛合金车削加工表面质量,获得较低的表面粗糙度,应在高速切削、低进给量的条件下车削钛合金工件。在试验的切削参数内,获得最小切削力的参数组合为v=100m/min,f=0.1mm/r,ap=0.2mm,获得最小表面粗糙度的参数组合为v=75m/min,f=0.1mm/r,ap=0.2mm。在实际加工过程中,对不同直径要求的棒材进行表面处理时,除了考虑切削速度和进给量对工件表面质量的影响之外,还要考虑加工时长和加工成本,因此需不断调整切削深度,这样才能高效得到表面质量较好的加工工件。