GH4169低压涡轮轴深孔钻削试验研究

2022-10-13冯亚洲丁云飞刘雁蜀黄帅澎

冯亚洲,丁云飞,刘雁蜀,黄帅澎

西安石油大学机械工程学院

1 引言

航空发动机是飞机的动力源泉,其机械加工的复杂性及难加工性是机械工业的一大难点[1]。低压涡轮轴是航空发动机涡轮转子的重要零部件之一,其加工质量直接影响飞机飞行的安全性[2]。低压涡轮轴材料主要为GH4169镍基高温合金,其加工工艺性较差,属于典型的难加工材料,GH4169镍基高温合金材料主要存在切削温度高、切削力大、加工硬化倾向大、刀具磨损快和钻削排屑困难等难点[3]。低压涡轮轴的深孔加工是航空发动机生产的核心制造技术,虽然我国引进了先进加工设备,但加工技术还不成熟,因此有必要对此项技术进行深入研究[4]。

目前,为了研究钻削过程中钻削力的变化规律,董坤阳等[5]使用有限元软件对GH4169高温合金进行钻削仿真研究,使用单一变量法分析得出钻削力受进给量和钻削速度的影响规律。孙士雷等[6]对GH4169镍基高温合金进行了表面加工硬化正交试验研究,研究表明,铣削速度和切削深度对GH4169高温合金表面加工硬化的影响较大。仵珍稷等[7]通过对GH4169高温合金进行钻削力试验研究得出,钻削轴向力随刀具转速的增加而减小,随进给量和直径的增加而增大。王奔等[8]进行了GH4169高温合金切削试验,对不同切削距离下的加工表面粗糙度进行研究得出,在切削距离为75m时,表面粗糙度最优。为了提高低压涡轮轴的生产效率、加工质量和降低生产成本,李建[9]针对低压涡轮轴加工工艺进行了研究,使用车铣复合机床进行加工,改进了加工工艺路线。

上述对GH4169镍基高温合金的研究主要集中在车削、钻削和铣削方面,对GH4169高温合金的深孔钻削加工研究较少。因此,本文以某型号低压涡轮轴为研究对象,制定合理的加工工艺流程,采用正交试验法对该内孔规格低压涡轮轴进行深孔钻削试验,研究和分析得出合理的钻削工艺参数,为实现该类型低压涡轮轴的批量生产提供了参考依据。

2 低压涡轮轴的深孔加工工艺分析

2.1 低压涡轮轴材料特性分析

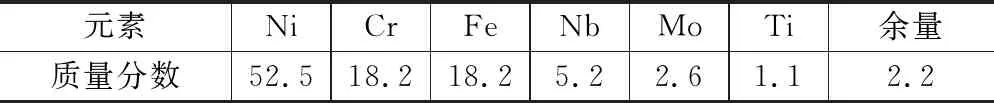

该型号低压涡轮轴材料为GH4169镍基高温合金,其材料属性和化学成分分别见表1[10]和表2。

表1 镍基高温合金GH4169材料属性

表2 镍基高温合金GH4169化学成分 (%)

2.2 低压涡轮轴的结构特点

低压涡轮轴的截面如图1所示,工件大端口直径为φ159.80mm,工件小端口直径为φ124mm,长度为1590mm。内孔由直径φ85mm、孔深度1290mm和直径φ66mm、孔深度300mm两段组成,内孔表面粗糙度要求Ra3.2μm,孔直线度要求0.3mm/m。

图1 低压涡轮轴外形结构

2.3 工艺路线

通过分析,先加工直径为φ60mm的通孔,再对φ85mm和φ66mm两段孔径进行扩孔,低压涡轮轴深孔加工工艺流程如图2所示。

图2 加工工艺流程

由于低压涡轮轴毛坯外圆存在不完全同心的情况,在深孔加工前需要精车外圆,以保证低压涡轮轴深孔加工外圆同心。精车外圆及车引导口均在CW6163D车床上完成。因为深孔钻削工序是低压涡轮轴工艺流程中最关键步骤,所以本文只对深孔钻削部分进行研究。

3 深孔加工

3.1 深孔加工原理及设备选用

孔深与孔径之比大于5时的孔加工为深孔加工。按照加工系统的冷却和排屑方式可分为深孔外排屑系统、BTA加工系统、喷吸钻系统、DF系统和SIED系统[11]。其中,BTA是深孔加工内排屑加工方式之一,系统稳定,刀具拆卸方便且排屑通畅,故选择BTA加工系统作为本次加工方案。

3.2 深孔加工刀具选择

BTA深孔钻主要用于BTA深孔钻削系统,排屑方式多为内排屑,常用的结构形式为单刃和多刃错齿BTA深孔钻。单刃BTA深孔钻常采用焊接式结构,适用于加工直径小于50mm的内孔。多刃错齿BTA深孔钻钻孔直径一般在50~180mm,可采用机夹式结构。本次加工工艺选用直径为φ60mm多刃错齿机夹BTA钻头,刀体材料为硬质合金,刀片采用CBN涂层材料,可转位机夹错齿BTA钻头实物如图3所示。

图3 可转位机夹错齿BTA钻头实物

3.3 多刃错齿机夹BTA钻头几何参数

多刃错齿机夹BTA钻头的几何参数如图4和表3所示。

图4 多刃错齿BTA深孔钻几何参数

表3 φ60mm多刃错齿BTA深孔钻几何参数

4 深孔钻削试验

4.1 试验内容

试验为φ60mm内径低压涡轮轴深孔钻削,为了有效研究转速、进给量和切削液流速对切屑形态的影响规律,采用正交试验法,通过改变主轴转速n、进给量f和切削液流量Q这三个参数,获取不同条件下低压涡轮轴深孔钻削的工艺数据,通过数据分析明确得出不同加工工艺参数对深孔加工质量的影响。

试验设备选用TKG2120深孔钻镗床,钻杆长度为3000mm,使用四爪卡盘装夹,由于加工GH4169镍基高温合金材料时刀具与加工表面摩擦严重,采用油类切削液的润滑效果较佳,因此切削液选用69-1乳化液。

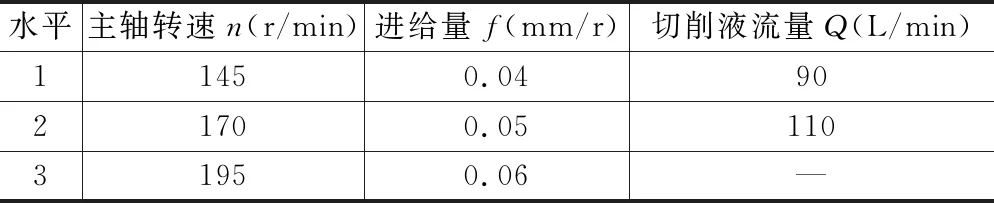

根据GH4169镍基高温合金的相关研究及以往加工经验,将因素设置成不同的水平,其中主轴转速和进给量设置为三水平,切削液流量设置为二水平,正交因素水平表如表4所示。如果采用正交法设计试验方案,需要开展18次试验,相当于全因素试验,会导致实验成本和工作量大幅增加。因此,采用混合水平的试验方法来研究主轴转速n、进给量f以及切削液流量Q三个参数对切屑形态的影响,这样设计的优点是只需做6组试验,可以大幅度降低工作量。正交试验设计表如表5所示。

表4 正交因素水平

表5 正交试验设计

4.2 试验结果分析

基于正交试验法对GH4169镍基高温合金低压涡轮轴进行BTA深孔钻削试验。由于BTA钻头上三个刀齿的切削速度不同,产生的切屑形态也大不相同,中心齿的切削速度最小,产生的切屑多为短屑螺旋形状;中间齿的切削速度高于中心齿,但低于边缘齿的切削速度,产生的切屑多为长条螺旋形状;边缘齿的切削速度最大,产生的切屑多为长条扭曲变形螺旋形状。试验获得的切屑形态如图5所示,试验加工情况如表6所示。

(a)n=145r/min,f=0.04mm/r

表6 试验加工情况

试验开始时,主轴转速n=145r/min,进给量f=0.04mm/r,切削液流量Q=90L/min。此时产生的切屑形状如图5a所示,由于中间齿及边缘齿的切屑变形严重导致堵屑,钻削无法进行。

当主轴转速n=145r/min,进给量增加至0.06mm/r,切削液流量增至110L/min时,机床产生明显振动,中心齿和中间齿断屑正常,边缘齿由于切削速度最大,产生的磨损较多,因此边缘齿切屑的毛刺明显较多,切屑形状如图5b所示。

主轴转速增加到n=170r/min,进给量f=0.05mm/r,切削液流量Q=90L/min时,机床钻削过程中机床运转平稳,中间齿产生较长螺旋状切屑,影响排屑,偶尔发生堵屑现象,切屑形状如图5c所示。

当主轴转速n=170r/min,进给量增加至0.06mm/r,切削液流量为110L/min时,机床在钻削过程中平稳无异响,刀具磨损正常,钻杆也无剧烈振动,排屑通顺,切屑正常,切屑形状如图5d所示。

当主轴转速n=195r/min,进给量增至0.05mm/r,切削液流量为90L/min时,由于转速过大,切削液流量较小,致使刀具磨损严重,需要频繁换刀,产生的切屑形状与图5c相同。

当主轴转速n=195r/min,进给量增至0.06mm/r,切削液流量为110L/min时,虽然切削液流量增大,但是随着主轴转速与进给量增加,钻削时机床剧烈抖动,发生堵屑,切屑无法排出,试验停止。

综上可以看出,合理的主轴转速、进给量和切削液流量可以形成较优的切屑,保证加工过程顺利进行。GH4169镍基高温合金低压涡轮轴加工后的实物如图6所示,经过检验,尺寸精度、表面粗糙度和直线度均满足加工要求。

图6 加工后的低压涡轮轴内孔

5 结语

本文通过分析材料特点、零件结构特点和加工难点,制定工艺流程,采用正交试验设计方法,对GH4169镍基高温合金低压涡轮轴进行深孔钻削试验,并得出合理的钻削工艺参数组合:主轴转速n=170r/min,进给量f=0.06mm/r,切削液为69-1乳化液,切削液流量Q=110L/min。