废CeOx-MnOx基SCR脱硝催化剂还原酸浸综合回收铈锰

2022-10-13余正伟张晓霞雷杰李澳王光应丁祥龙红明

余正伟,张晓霞,雷杰,李澳,王光应,丁祥,龙红明,

(1 冶金减排与资源综合利用教育部重点实验室(安徽工业大学),安徽 马鞍山 243002;2 安徽工业大学冶金工程学院,安徽 马鞍山 243002;3 冶金过程节能与污染控制安徽省教育厅工程技术研究中心,安徽 马鞍山 243002;4 安徽元琛环保科技股份有限公司,安徽 合肥 230012)

氮氧化物(NO)主要来源于火力发电、垃圾焚烧、铁矿烧结等行业,是造成雾霾、光化学烟雾、酸雨、臭氧损耗和温室效应等众多环境问题的污染源之一。烧结工序作为钢铁行业NO的最大排放源,是钢铁行业污染物减排重点。随着超低排放标准的日益严格,烧结烟气NO脱除已势在必行。研究者们从源头减排、过程控制和末端治理多方面开展研究,其中末端治理技术被认为是最可靠的烟气脱硝技术,其主要工艺有活性炭脱附、臭氧氧化-碱吸收、选择性非催化还原(SNCR)、选择性催化还原(SCR)等,其中SCR 技术因NO脱除率较高而应用广泛。SCR 脱硝技术的关键核心是催化剂,根据催化剂活性温度窗口分为高温(>300℃)、中温(200~300℃)和低温(<200℃)催化剂。中低温脱硝催化剂在工业中应用广泛,但在运行过程中易受烟气复杂成分影响而失活,该类失活的催化剂经3~5次再生处理后,会因发生不可逆失活,无法再生而废弃,成为固废/危废,给生态环境带来潜在威胁。因此,研究废SCR 脱硝催化剂的无害化和资源化技术,具有资源综合利用和环境保护双重意义。

目前,学者针对废SCR 脱硝催化剂中有价金属的回收对象以废钒钛基SCR 脱硝催化剂为主,而CeO-MnO基SCR催化剂因应用较少,其废催化剂有价金属的回收工艺鲜有报道。废SCR 脱硝催化中的活性金属元素以稳定氧化物的形式存在,为实现高效分离提取,须将其中的有价金属转化为离子态即有价金属浸出,其浸出工艺主要有碱性浸出、碱性焙烧-水浸和酸性浸出等。Choi 等使用NaOH直接从废SCR脱硝催化剂中加压浸出钒和钨,最佳浸出条件为氢氧化钠浓度3mol/L、固液比为0.4、温度250℃,钒和钨的浸出率分别为91.5%和87.0%。Moon等将废脱硝催化剂与NaCO质量比1∶1.2 混合,1000℃焙烧1h,水浸在30~100℃、液固比2%~20%的条件下进行,活性组分钒和钨的浸出率可达到99%。研究发现,高温和高压的辅助技术更有利于碱性浸出废SCR 脱硝催化剂中的有价金属,且部分杂质元素也会被浸出,高温环境不利于载体元素Ti 的回收。Li 等研究了利用HSO从废钒钛基SCR催化剂中浸出活性组分钒,最佳浸出条件为硫酸浓度为5mol/L、浸出时间为60min、浸出温度为60℃、搅拌速度为600r/min、液固比为20mL/g,钒的浸出效率仅为56.0%,而钨和钛则很难被浸出。研究表明,废钒钛基SCR 催化剂中的V以多价态氧化物的形式存在,单一的酸浸工艺只能有选择性地浸出部分钒,钒的浸出率不高。Zhang 等利用HSO+NaSO体系对废钒钛基中V的高价氧化物VO和VO的浸出具有协同强化的作用,且钒的浸出率接近100%。而CeO-MnO基SCR 脱硝催化剂中的活性元素Ce、Mn 均以多价态氧化物的形式存在,为实现Ce、Mn 的高效浸出,其关键在于同时破坏Ce、Mn 高价氧化物的稳定形式。

本研究基于废CeO-MnO基SCR催化剂的物化特性,针对直接酸浸Ce、Mn浸出率低的问题,提出还原协同硫酸浸出工艺。通过热力学分析及还原剂对比浸出实验研究,优选抗坏血酸作为还原剂,在酸性体系中开展浸出有价元素Ce、Mn选择性还原酸浸试验研究,实现了Ce、Mn的高效浸出;利用XPS 表征分析了酸浸过程抗坏血酸对高价Ce、Mn 氧化物还原过程的影响规律,为实现废催化剂资源化利用提供了理论基础。

1 实验原料及方法

1.1 实验原料

废CeO-MnO基SCR 脱硝催化剂,研磨粒度小于0.074mm(200目),为明确其化学组成、物相结构和表面元素价态,对其进行X 射线荧光分析(XRF)、X 射线衍射分析(XRD)和X 射线光电子能谱(XPS)分析,结果如表1、图1和图2所示。

表1 废CeOx-MnOx基SCR脱硝催化剂化学成分(质量分数,%)

图1 废CeOx-MnOx基烟气脱硝催化剂XRD图谱

图2 废CeOx-MnOx基SCR脱硝催化剂XPS图谱

由表1可知,该废催化剂主要化学成分为TiO,质量分数为72.53%,Ce、Mn、Ti 是CeO-MnO基SCR脱硝催化剂的主要活性及载体组分,均以氧化物的形式存在。Ce、Mn 的高价氧化物在脱硝过程中起主要作用。其中,Ce、Mn 的氧化物质量分数分别为2.57%、11.20%。Ca、Mg、K、Na及硫铵等相应的盐类是烧结烟气中导致CeO-MnO基SCR脱硝催化剂活性降低的主要有害成分,在酸浸体系中易溶出进入浸出液中。

由图1可知,XRD图谱主要出现锐钛矿型TiO的衍射峰,2在20°~50°的范围内分布着MnO、CeO的衍射峰。导致催化剂失活的碱(土)金属K、Ca 的衍射峰有少量的分布,其他元素Mg、Na等的含量相对较低,未出现明显的衍射峰,在废催化剂表面高度分散,与XRF分析结果一致。

采用XPS对废SCR脱硝催化剂表面物种原子比例和化学价态变化进行分析,分峰结果计算得到Ce物种和Mn物种的比例如表2所示,Ce 3d轨道和Mn 2p轨道的能谱图及其卷积拟合曲线如图2所示。从表2 可知,Ce/Ce 的比值为22.67%,Ce/Ce 的比值为77.33%;Mn/Mn的比值为23.22%,Mn/Mn的比值为34.49%,Mn/Mn 的比值为41.88%。废SCR脱硝催化剂中Ce物种以Ce、Ce的形式存在,Mn物种以Mn、Mn和Mn的形式存在。结合XRD分析结果,Ce和Mn均以多种价态的形式存在。

表2 以XPS能谱峰面积计算化合价比例

1.2 实验原理

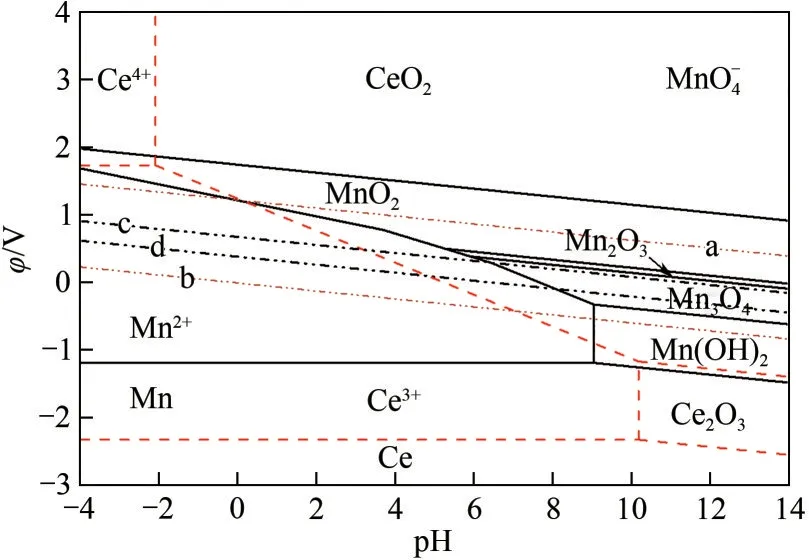

利用相关经验公式及相关的热力学数据,计算25℃温度下Ce-HO 系和Mn-HO 系在标准状态下各反应的-pH关系式,如表3、表4所示,相关热力学数据来源于《标准电极电位数据手册》《无机物热力学数据手册》以及《实用无机物热力学数据手册》。各离子活度====1,气相分压=101.325kPa,绘制25℃温度条件下Ce-HO系和Mn-HO系的-pH图,如图3所示。

表3 Ce-H2O系各反应在25℃下对应的φ-pH函数关系

表4 Mn-H2O系各反应在25℃下对应的φ-pH函数关系

从图3 所示Ce-HO 系、Mn-HO 系-pH 图,可以看出:①25℃的温度条件下,Ce、Mn 的低价氧化 物CeO、MnO 在pH<8 的 范围内,转 化为Ce、Mn可稳定存在,因此在酸性浸出体系中CeO、MnO易转化为离子态的形式溶出,且Ce和Mn有共存区,表明Ce、Mn 可在酸性体系中同时浸出;②废CeO-MnO基SCR 脱硝催化剂中Ce、Mn 主要以高价氧化物的形式存在,高价的CeO、MnO氧化还原电位较高,且转化为离子态的酸度较高,在酸性浸出体系中Ce、Mn的高价氧化物很难以离子态的形式溶出;Ce、Mn 的低价氧化物易被酸性浸出,为使废CeO-MnO基SCR脱硝催化剂中Ce、Mn的高价态氧化物浸出,可采用调节酸度和降低氧化还原电位的途径来实现Ce、Mn的高效浸出。

图3 还原酸浸体系热力学分析Ce-H2O系、Mn-H2O系φ-pH图

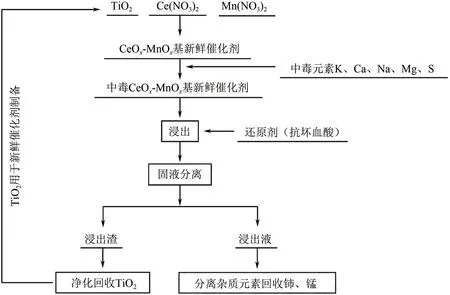

1.3 实验方法及流程

(1)准确称量一定量干燥的粒度小于0.074mm(200目)的废CeO-MnO基SCR脱硝催化剂,并量取一定量还原剂溶液置于三口烧瓶中均匀混合,恒温匀速搅拌待反应充分后,量取一定量一定浓度的硫酸溶液加入。

(2)反应达到预定时间后,将浆液趁热真空过滤固液分离,滤饼温水洗涤至渣中性,滤液定容待用。

(3)滤液取样通过ICP-MS 测定浸出液中Ce、Mn 的浓度并计算其浸出率,滤渣烘干、称量、留存,对其进行物相及形貌分析。工艺流程图如图4所示。

图4 废CeOx-MnOx基SCR脱硝催化剂还原酸浸铈锰流程图

1.4 分析方法

采用德国布鲁克D8 Advance 型X 射线衍射仪(XRD)对固体样品进行物相分析;采用美国FEI公司Nova Nano SEM430 型场发射扫描电子显微镜(SEM)观察固体样品微观形貌;采用美国热电元素公司的Intrepid ⅡXSP型电感耦合等离子体发射光仪(ICP)分析溶液成分;采用赛默飞世尔ARLAdvant'X Intellipower TM3600 型X 射线荧光光谱仪(XRF)定性半定量分析固体物质成分;采用Thermo ESCALAB 250XI(美国)X 射线光电子能谱(XPS)分析表面化合价变化。

2 结果与讨论

2.1 还原剂类型的影响

由于废CeO-MnO基SCR脱硝催化剂的特殊性质,选择一种高效、环保的还原剂是Ce、Mn浸出的关键,选择还原剂应满足以下条件:①Ce、Mn的浸出率高;②Ti尽可能以其氧化物的形式留在渣中;③毒性低、成本低。按液固比6∶1 加入浓度为2mol/L 的硫酸溶液,恒温匀速(350r/min)搅拌5h,研究了亚硫酸钠、过氧化氢、抗坏血酸三种对Ce、Mn 有较好还原效果的还原剂对浸出效果的影响,结果如表5所示。

表5 还原剂种类对废CeOx-MnOx基SCR脱硝催化剂还原酸浸Ce、Mn的影响

在不添加还原剂、直接酸性浸出的条件下,Ce和Mn的浸出率在仅为30%左右,与废CeO-MnO基SCR脱硝催化剂表面元素中低价Ce、Mn元素的占比基本一致。超过70%的Ce和Mn以高价氧化物的形式存在,不能直接酸浸提取。在直接硫酸浸出体系中,浸出温度由25℃提高至80℃,Ce、Mn 的浸出率明显提高,说明浸出温度对Ce、Mn浸出率具有显著影响。在还原剂抗坏血酸、亚硫酸钠和过氧化氢的作用下,Mn 的浸出率均大于90%,三种还原剂对Mn的还原作用明显;抗坏血酸对Ce的还原作用显著,Ce 的浸出率达到了90%以上。抗坏血酸对Ce和Mn的高价氧化物均有较明显的还原作用。以抗坏血酸、亚硫酸钠和过氧化氢为还原剂时,浸出渣中Ti 的残留率相对较低,而以抗坏血酸作为还原剂的Ti 的残留率较高,说明以抗坏血酸作为还原剂有利于Ti 在渣中富集。另外,抗坏血酸的元素组成为C、H、O,将其用作还原剂时,在浸出体系中引入的杂质较少。综合考虑,抗坏血酸可优选为废CeO-MnO基SCR 脱硝催化剂浸出Ce、Mn的还原剂。

2.2 浸出工艺参数对浸出率的影响

2.2.1 抗坏血酸

称量一定量的抗坏血酸溶于去离子水形成溶液,与10g 废CeO-MnO基SCR 脱硝催化剂混合反应一定时间后,按液固比6∶1 加入浓度为2mol/L的硫酸溶液,恒温80℃匀速(350r/min)搅拌5h,考查抗坏血酸加入量对Ce、Mn 浸出率的影响规律,结果如图5所示。

图5 还原剂添加量对废SCR脱硝催化剂中Ce、Mn浸出率的影响

由图5可知,抗坏血酸加入5%时,Mn元素的浸出率可达到93.50%,结合表5,较未添加还原剂的直接酸性浸出提高22.96%,表明还原剂抗坏血酸的加入促进了Mn元素高价氧化物的还原;但Ce的浸出率仅有78.22%,较未添加还原剂的直接酸性浸出提高32.36%,表明还原剂加入量不足,仍有部分Ce以高价氧化物形式存在,难以有效浸出。通过提高抗坏血酸的加入量,Ce 的浸出率有明显的提升,当其加入量为30%时,还原剂与Ce 的高价氧化物反应更彻底,加速了Ce 高价氧化物向低价转化的效率,其浸出率达到92.09%,浸出效果明显。抗坏血酸量超过30%,Ce、Mn 浸出率趋于稳定。为保证Ce、Mn的浸出率均达到最佳,抗坏血酸的加入量选择30%为宜。

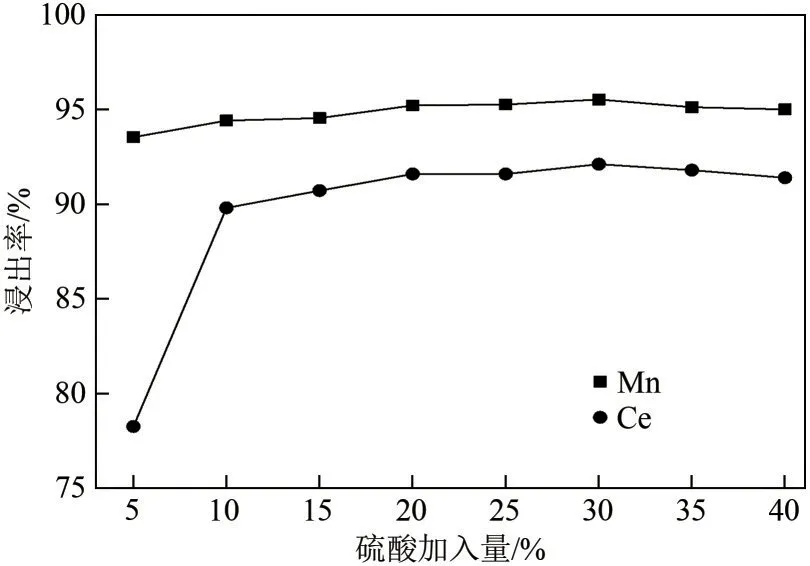

2.2.2 硫酸浓度

抗坏血酸加入量30%,准确称量10g 废CeO-MnO基SCR脱硝催化剂,恒温80℃匀速(350r/min)持续搅拌5h,按液固比6∶1 加入硫酸溶液,控制硫酸的浓度范围为0.5~3mol/L。考查硫酸浓度对Ce、Mn浸出率的影响规律,结果如图6所示。

图6 硫酸浓度对废SCR脱硝催化剂中Ce、Mn浸出率的影响

由图6 可知,随着硫酸浓度的升高,Ce、Mn的浸出率先升高后趋向稳定,当硫酸浓度为2mol/L时,浸出率分别为92.09%、95.51%,浸出效果显著。继续增大硫酸浓度,浸出率趋于稳定,提高幅度不明显。Ce、Mn 的浸出发生在固-液界面,硫酸浓度增加,废催化剂表面的浓度差增大,促进了H和SO向其内部扩散。说明硫酸浓度2mol/L时,Ce、Mn的浸出反应达到平衡,继续增加硫酸浓度,参与反应的酸量随之增加,当参与反应的酸量超过浸出Ce、Mn 所需的量,会导致过多的TiO硫酸化,造成后期分离困难。为使Ce、Mn以硫酸盐的形式最大可能进入溶液中且Ti 尽可能以TiO的形式留存在渣中,硫酸浓度不宜超过2mol/L。

2.2.3 浸出温度

抗坏血酸加入量30%,准确称量10g 废CeO-MnO基SCR 脱硝催化剂,按液固比6∶1 加入浓度为2mol/L 的硫酸溶液,匀速(350r/min)持续搅拌5h,考查浸出温度对Ce、Mn 浸出率的影响规律,如图7所示。

图7 浸出温度对废SCR脱硝催化剂中Ce、Mn浸出率的影响

由图7 可知,Ce、Mn 浸出率随浸出温度的提高呈现逐步上升的趋势,可能是随着浸出温度的升高,分子运动速率增大,活化分子的数量增多,进而增加了分子间的有效接触概率,有利于还原反应的进行。当浸出温度为80℃时,Ce、Mn 浸出率分别为92.09%、95.51%,这就表明浸出温度对抗坏血酸还原高价氧化物发挥关键作用,继续提高浸出温度,Ce、Mn 浸出率仅有小幅提升,考虑到过高温度下硫酸溶液的挥发形成酸性废气及工序能耗和经济性,浸出温度选择80℃为宜。

2.2.4 浸出时间

抗坏血酸加入量30%,准确称量10g 废CeO-MnO基SCR 脱硝催化剂,按液固比6∶1 加入浓度为2mol/L 的硫酸溶液,恒温80℃匀速(350r/min)持续搅拌,控制反应时间范围1~7h。考查浸出时间对Ce、Mn浸出率的影响规律,如图8所示。

图8 浸出时间对废SCR脱硝催化剂中Ce、Mn浸出率的影响

由图8 可知,随着浸出时间的延长,Mn 浸出率先升高后趋于稳定,其浸出率维系在95.30%~95.60%;Ce 的浸出率呈先显著升高后小幅降低的趋势。浸出前期在还原剂的作用下,Ce、Mn与HSO反应很快,但随着浸出时间的延长,HSO的消耗量增加,浸出体系酸度快速降低,浸出体系中存在丰富的各类金属硫酸盐,其中包括一定量碱(土)金属硫酸盐。弱酸性的硫酸体系中少量Ce(SO)与碱(土)金属硫酸盐会形成相应的复盐沉淀,导致随反应时间的增加Ce 的浸出率呈小幅降低的趋势,为综合保证Ce和Mn浸出率,选择浸出时间5h为宜。

2.2.5 液固比

抗坏血酸加入量30%,准确称量10g 废CeO-MnO基SCR 脱硝催化剂,加入浓度为2mol/L 的硫酸溶液,恒温80℃匀速(350r/min)持续搅拌5h,考查液固比对Ce、Mn 浸出率的影响规律,如图9所示。

图9 液固比对废SCR脱硝催化剂中Ce、Mn浸出率的影响

由图9 可知,Mn 浸出率随着液固比的增大呈现稳步上升的趋势,当液固比由2∶1 增大至时6∶1 时,Mn 浸出率由95.00%增大至95.51%,继续增加液固比,Mn浸出率基本保持不变;Ce浸出率随液固比的增加而逐渐升高,分析原因可能是在还原剂量和硫酸浓度一定时,随着液固比的增大,浸液体积增加,因而固相物料周围的浸液分布越多,导致了浸液中总离子浓度减小,进而扩大了废催化剂与还原剂和硫酸溶液反应的接触面积,有利于废催化剂中的有价组分离子扩散到浸液中,加速了还原剂和硫酸溶液与废催化剂中有价元素离子的反应,提高Ce、Mn浸出率。所以选择液固比6∶1为宜。

2.2.6 搅拌速度

抗坏血酸加入量30%,准确称量10g 废CeO-MnO基SCR脱硝催化剂,按液固比6∶1加入浓度为2mol/L的硫酸溶液,恒温80℃匀速持续搅拌5h,考查搅拌速度对Ce、Mn浸出率的影响规律,如图10所示。

由图10可知,Ce、Mn浸出率随搅拌速度的提高呈现先升高后降低的趋势,但其浸出率分别维持在91.00%~92.09%、95.48%~95.57%。当搅拌速度为350r/min时,Ce浸出率达到92.09%,搅拌速度对Mn的浸出率影响不大,表明搅拌速度为350r/min时能基本消除扩散控制对反应的影响。因此,在确保浸出率的条件下,选择搅拌速度350r/min较适宜。

图10 搅拌速度对废SCR脱硝催化剂中Ce、Mn浸出率的影响

2.2.7 综合条件实验

通过上述实验研究,得到选择性还原酸性浸出废CeO-MnO基SCR 脱硝催化剂中Ce、Mn 的最佳条件:抗坏血酸添加量30%、硫酸浓度2mol/L、液固比为6∶1、搅拌速度为350r/min 且在浸出温度80℃条件下浸出5h。进行3次重复实验,还原剂抗坏血酸对Ce的低价氧化物的还原效果较为明显。为明确浸出渣的化学组成、微观形貌和物相结构,对其进行XRF、XRD 和SEM-EDS 分析,结果如表6、图11和图12所示。

图11 还原-酸浸渣后XRD图谱分析

表6 废CeOx-MnOx基SCR脱硝催化剂还原-酸浸渣主要化学成分(质量分数,%)

由表6可知,浸渣中Ce和Mn的质量分数由原料中的2.57%和11.20%降低到0.33%和0.78%,浸出率分别为92.09%、95.51%。Ti 的浸出率为8.92%,在浸渣中以TiO的形式存在,其质量分数为93.58%。其他元素K、Na、Ca 和Mg 在渣中的其质量分数均不到0.2%,浸出完全进入浸出液中。

由图11可知,还原-酸浸渣中主要物相为锐钛矿型TiO,与浸出前相比TiO的衍射峰强度更强,TiO在酸性溶液中几乎不溶,经后期除杂可得到纯净的钛白粉;还原-酸浸过程Ce、Mn 的氧化物均以相应低价金属硫酸盐的形式溶于溶液中。结合XRF分析结果,其他中毒元素K、Ca、Na、Mg及S等元素含量较低且未出现明显的衍射峰。

由图12(a)、(c)可以看出,浸出前后物料均呈现大小不一的块状颗粒,浸出前物料表面附着有一些微粒,浸出后物料表面呈现光滑质感;由图12(b)、(d)能谱分析可知,浸出后渣中元素主要为Ti 和O两种元素,根据Ti原子和O原子的质量分数计算原子摩尔比,所得结果接近0.5,结合浸出渣XRD图谱分析,EDS 图谱所示区域主要以TiO形式存在。结合XRD、XRF 分析结果,Ce、Mn 浸出后绝大部分进入溶液,浸出渣的EDS 能谱中未出现明显的相关衍射峰。

图12 还原-酸浸渣SEM-EDS图谱分析

2.3 Ce和Mn的还原-酸浸机理分析

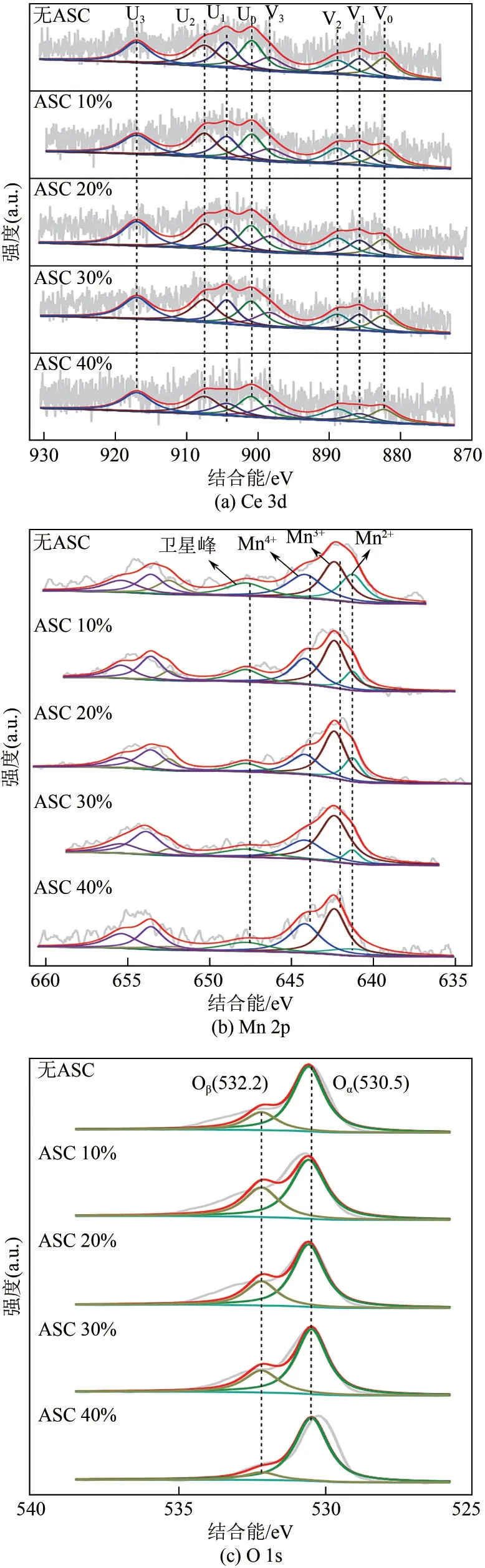

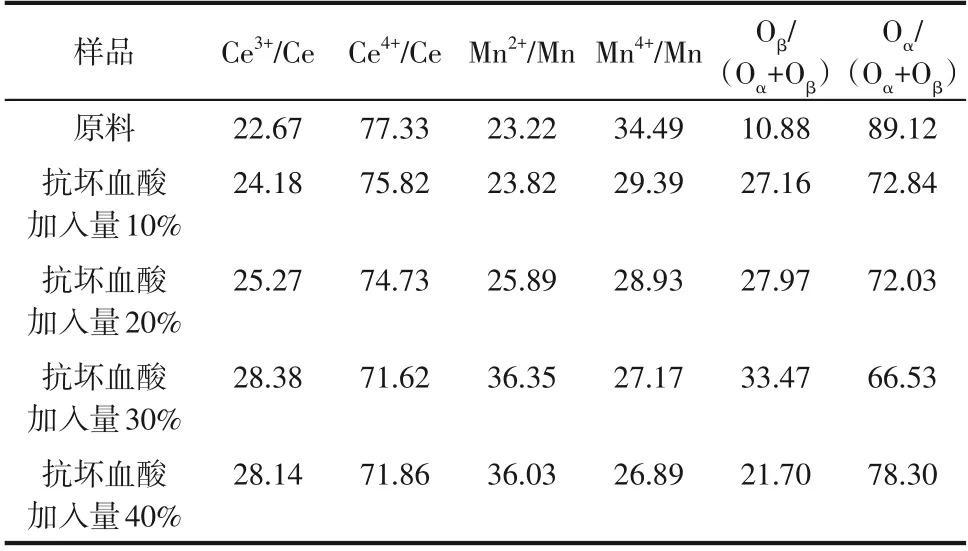

采用XPS表征分析还原剂与废脱硝催化剂反应后对其表面原子比例和化学价态变化的影响,Ce 3d 轨道、Mn 2p 轨道和O 1s 轨道的能谱图及其卷积拟合曲线如图13所示。Ce 3d核心能级谱共8个峰,Ce的6个特征峰分别标记为V[(882.4±0.1)eV],V(888.9eV),V[(898.4±0.1)eV],U[(901.00±0.1)eV],U[(907.5±0.1)eV],和U[(917.0±0.2)eV];Ce特征峰标记为V[(885.8±0.1)eV],和U(904.4eV)两个特征峰。Mn 2p能级谱分为4个峰位,分别是(641.3±0.1)eV的Mn,(642.4±0.1)eV 的Mn,(644.2±0.1)eV 的Mn和(647.8±0.1)eV 的Mn的卫星峰。O 1s 图谱上有两个不对称的峰,位于530.5eV和532.2eV的特征峰分别归属为晶格氧(O,O)和化学吸附氧(O,O或O)。

图13 还原剂加入前后XPS能谱

表7 以XPS能谱峰面积计算化合价比例单位:%

3 结论

(1)对废CeO-MnO基SCR 脱硝催化剂还原酸浸Ce、Mn 体系进行了热力学分析,在pH<8 的范围内,低价氧化物CeO、MnO 较易转化为低价离子Ce、Mn且可离子化的酸度范围较广,Ce和Mn存在共存区,在酸性体系中Ce、Mn 的低价氧化物可同时浸出,而对应的高价氧化物CeO、MnO、MnO、MnO很难直接浸出。

(2)还原-酸浸工艺是提高废CeO-MnO基SCR 脱硝催化剂Ce、Mn 浸出率的有效方法。优选抗坏血酸作为还原剂,最优浸出条件为抗坏血酸添加量30%、硫酸浓度2mol/L、液固比为6∶1、搅拌速度为350r/min且在浸出温度80℃下浸出5h,此时Ce、Mn浸出率分别为92.09%、95.51%,较直接酸性浸出分别提高了32.37%、22.96%,结合XPS 分析结果,抗坏血酸的加入促进了Ce和Mn的高价氧化物还原为低价的氧化物,从而提高了Ce、Mn浸出率,为资源化利用废SCR催化剂奠定了基础。

(3)浸出渣中主要物相为锐钛矿型TiO,质量分数达到93.58%,其微观形貌呈大小不一的块状或球状颗粒,后续应基于还原酸性浸出的工艺特点,研究浸出渣的高效除杂工艺并用于新鲜催化剂生产,实现废催化剂中有价组分的高值化利用。