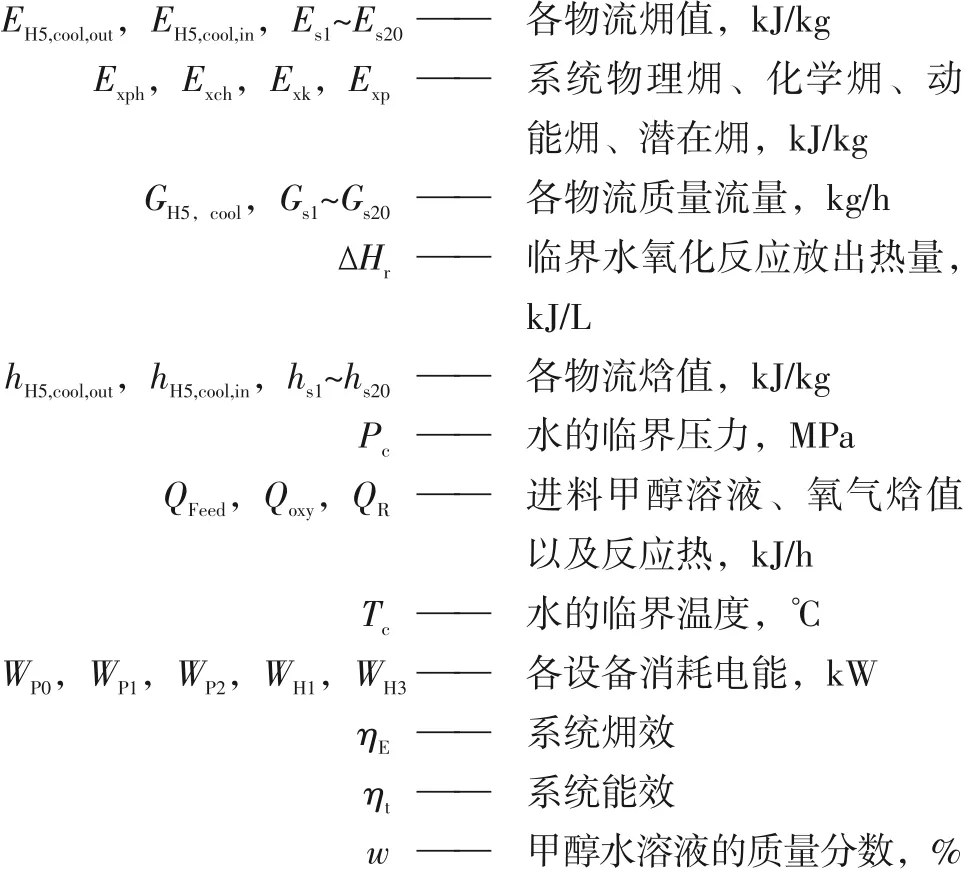

超临界水氧化能量回收系统的设计优化

2022-10-13顾旭波廖传华王常青

顾旭波,廖传华,王常青

(1 南京工业大学机械与动力工程学院,江苏 南京 211816;2 南京三方化工设备监理有限公司,江苏 南京210036)

随着工业化进程的不断加速,高浓度难降解有机废水的产生量也同时增大。此类有机废水的有机物含量一般高于5000mg/L,有的甚至可以达到几万乃至几十万。超临界水氧化技术利用超临界水(≥22.1MPa、≥374.15℃)的特殊性质,借助氧化剂将有机污染物迅速氧化为CO、HO、N和其他无害化的小分子物质,被认为是处理高浓度、难降解、有毒废水的最有前景的方法之一。

众所周知,SCWO 反应需要消耗大量的能量,但系统流出物具有较高品位的压力能和热能,为降低系统的运行成本,应对这部分高品位的能量进行回收。针对这一问题,国内外众多学者进行了研究。Cocero 等发现系统维持自给自足运行所需的最低反应热约为930kJ/kg。García-Rodríguez 等采用商用燃气轮机与SCWO反应器耦合进行了压力能的回收。Donatini 等提出了一种超临界水燃煤发电方案,煤在超临界水中与纯氧反应,利用产生的热量进行再热朗肯循环发电。Chen等提出了一种新型的超临界水煤气化发电系统,气化产物直接进入超临界汽轮机发电。上述研究都只单独针对超临界水氧化系统的压力能或热能进行回收,没有进行全系统的优化设计。

本文作者课题组的廖玮等研究了多种能量回收方式耦合的工艺流程,认为调整耦合方式可以减少能量利用中不必要的损失。基于此,本文介绍了传统工艺流程的能量回收方式,在此基础上采用透平和有机朗肯循环(ORC)串联的方式分别进行压力能和热能回收,利用Aspen Plus 建立SCWO 系统流程图,从全系统的角度研究串联顺序对系统能效、㶲效和输出功率的影响,并在此基础上探讨透平入口温度、出口压力以及ORC 蒸发温度对系统性能的影响。

1 传统超临界水氧化工艺流程的能效分析

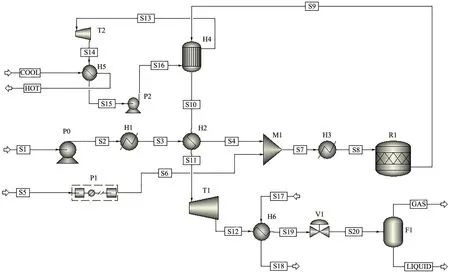

图1所示为传统超临界水氧化能量回收系统工艺流程,简称传统流程。废水由柱塞泵P0加压到26MPa,经由电加热器H1和换热器H2预热到一定温度进入混合器M1;氧气经过空气压缩机P1压缩到26MPa 后进入混合器与废水混合。混合流体经加热器H3 加热到超临界态,经超临界水氧化反应后经过废水预热器H2 预热冷流体,降温流体随后进入蒸汽发生器H5 产出蒸汽,最后经降压阀减压后排出。

图1 传统超临界水氧化能量回收系统工艺流程

考虑工业废水的复杂性,选用质量分数4%甲醇水溶液(COD 为60000mg/L)模拟有机废水,模拟系统的主要参数见表1。为保证有机废弃物反应完全,设过量氧系数为1.2。透平以及ORC 透平的等熵效率均设为0.75,透平膨胀比介于5~15 之间。有机朗肯循环工质选用环保有机工质R245fa。考虑到SCWO 操作环境为高温高压的混合气体状态,故选用PR 状态方程作为物性方法构建系统模型。

表1 传统SCWO系统主要参数设定

采用Aspen Plus对传统超临界水氧化工艺流程进行模拟,输出各中间过程的特性如温度、压力、质量流量等见表2。

表2 传统流程的模拟结果

对于图1所示的传统SCWO工艺流程,系统对外输出产品仅为H5产出的蒸汽。气液分离器F1流出物直接排放到环境中,故将此部分视为完全损失部分。输入系统的总能量可通过进料的焓值、各设备的电力输入及氧化反应释放的热量来计算。忽略运行过程中管道的能量损失,系统能效可由式(1)得到。

式中的焓变、各段流量以及电力输入都可以通过Aspen模拟结果得到。超临界水氧化反应释放的热量需要建立统一的指标进行计算,Bermejo 等和Brock 等研究提出了COD 指标预测反应热的方法[式(2)]。

㶲效分析从深层次揭示了热力学过程能量损耗的本质原因,反映了在环境条件下能转化为有用功的能量利用率,使得基于此设计的系统优化方案可以达到良好的节能效果。总有效能包括物理㶲()、化学㶲()、动 能 㶲() 以及潜在㶲(),在此系统中动能㶲及潜在㶲忽略不计,则系统总有效能可由式(3)~式(5)得到。

式中,各个电力系统的㶲输入为各设备的消耗功率。

通过式(1)和式(6)计算得到,传统SCWO 工艺流程的整体能效及㶲效为67.5%和8.1%。能效与㶲效之间的巨大差异是由于能量转换及热传递过程中能量的退化和不可避免的㶲损失造成的。传统流程通过换热器H2及蒸汽发生器H5来回收反应器出口热能,降低运行成本,但无法对系统出口高品位压力能进行回收。在模拟条件下,换热器、电加热器以及混合器的能效为100%;物流流经F1后直接排放到环境中,导致全部能量的损失,因此能效、㶲效均为0。

为了提高系统的能效和㶲效,本文尝试采用透平和有机朗肯循环(ORC)串联的方式进行能量的回收,采用Aspen Plus分别建立了相关的工艺流程。

“4G全网建设技术”大赛是对参赛选手的网络规划设计、设备部署调试、业务对接测试和故障处理等方面进行考查[2]。这就要求参赛选手充分掌握承载网、核心网、无线接入网的理论知识,对硬件部分的互连和对软件数据的配置要合理安排,最终实现LTE系统正常运行。移动通信职业技能大赛考核项目的全面性就要求职业院校给学生提供具有模拟真实工作条件的实训平台,科学整合课程内容,使学生学会“必须、够用”的实用技术。

2 新型超临界水氧化工艺流程

2.1 有机朗肯循环与透平串联

图2所示为有机朗肯循环与透平串联的超临界水氧化系统工艺流程,简称O-T 流程。废水和氧气通过与传统工艺流程相同的条件到达反应器R1,经超临界水氧化反应后流体通过换热器H4,由有机朗肯循环(流程S13~S16)将热能转化为电能。降温后流体经过废水预热器H2 后进入透平,将高品位压力能转化为电能。降温减压流体随后进入蒸汽发生器H6产出蒸汽,最后经降压阀减压后排出。

2.2 透平与有机朗肯循环串联

在图2所示的工艺流程中,反应器出口蒸汽依次经过ORC和透平分别回收热能和压力能,而提高入口温度可提高透平的输出功率,因此可在反应器出口温度一定的情况下,改变流程2中有机朗肯循环与透平的串联顺序,即可得到图3所示的透平与有机朗肯循环串联的超临界水氧化系统工艺流程,简称T-O流程。

图3 透平与有机朗肯循环串联的工艺流程

保持所有参数设定不变,TI 透平温度变为反应器出口温度,而ORC 热源温度将由透平出口温度所决定。最后对变系统进行能量分析与㶲分析,以获得更优能量回收方案。

3 串联系统分析

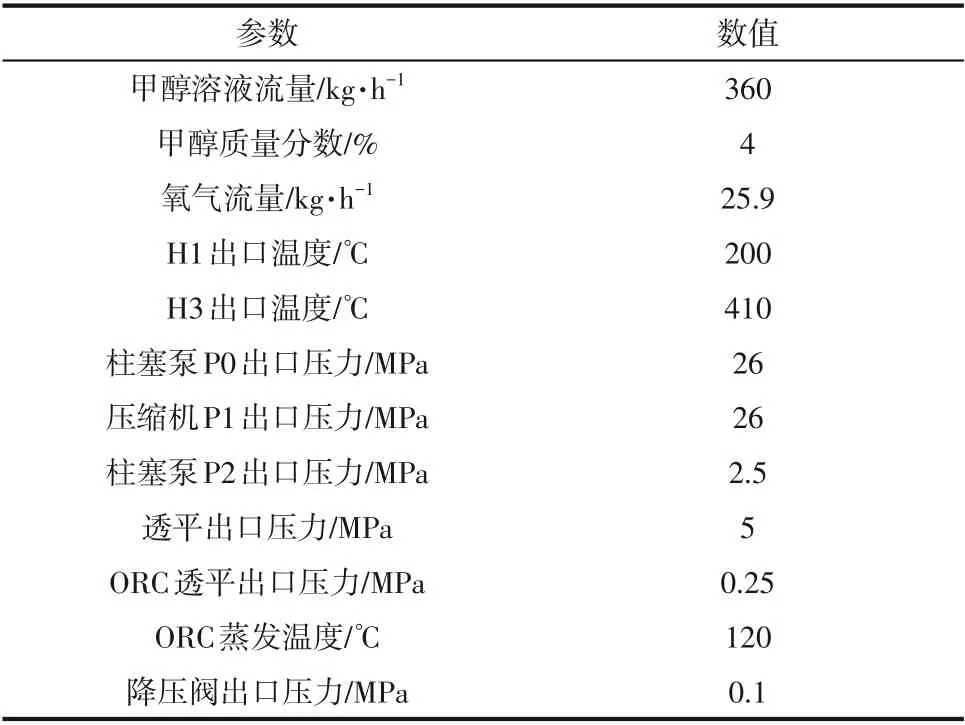

为进行对照比较,两种新型工艺流程基础参数设定与传统流程相同,参数设定见表3。

表3 新型SCWO系统主要参数设定

3.1 系统能效分析

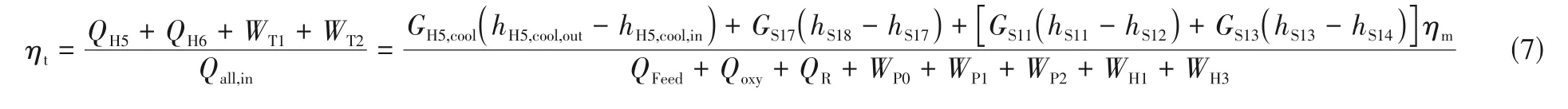

对于图2所示的工艺流程,系统对外输出包括透平及ORC 透平输出功、换热器H5 热量和H6 产出的蒸汽。气液分离器F1 流出物直接排放到环境中,故将此部分视为完全损失部分。输入系统的总能量可通过进料的焓值、各设备的电力输入及氧化反应释放的热量来计算。忽略运行过程中管道的能量损失,系统能效可由式(7)得到。式中的焓变、各段流量以及电力输入都可以通过Aspen模拟结果得到,为透平的机械效率。超临界水氧化反应释放的热量可由式(2)得出。

图2 有机朗肯循环与透平串联的工艺流程

3.2 系统㶲效分析

系统整体㶲效率为收益㶲和代价㶲的比值。收益㶲为透平以及ORC透平膨胀的输出功以及换热器H5和H6冷流端物流的㶲增,代价㶲为进料化学㶲及设备电能输入。系统整体㶲效率可由式(8)得到。

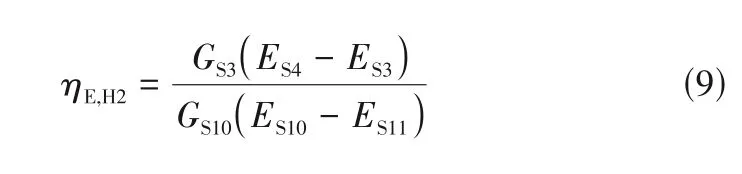

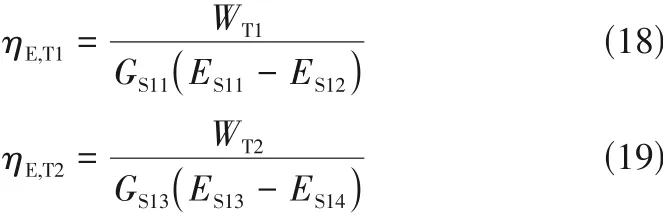

为了探寻SCWO 系统品位能损耗的薄弱环节,需对各设备进行㶲效率分析。换热器H2、H4、H5、H6 的㶲源为热流端物流,故代价㶲为热流端进出口物流的㶲损,各换热器的㶲效率由式(9)~式(12)计算得到。

蒸汽在透平T1和ORC透平T2中膨胀做功,收益㶲为膨胀产生的输出功,代价㶲为进出口物理㶲的变化。T1 和T2 的㶲效率由式(18)、式(19)计算得到。

绝热混合器M1 将甲醇水溶液和氧气混合,温差导致过程存在㶲损失,㶲效可以看作输出㶲和输入㶲的比值,可由式(20)计算得到。

SCWO 反应为剧烈放热反应,反应器R1 的收益㶲为进出口物理㶲的变化,代价㶲为化学反应放出的热量,其㶲效率由式(21)计算得到。

3.3 模拟与分析结果

为了充分展示SCWO工艺的热力学过程,分析系统效率的高低,需对上述两种工艺流程进行模拟计算。对于O-T流程,经过Aspen流程模拟可以得到输出流的特性,如温度、压力、质量流量等,见表4。

表4 O-T流程的模拟结果

基于模拟结果中各物流组成和状态,利用Aspen中得到的能流及㶲流,可计算出系统及各设备的能量效率、㶲效率,分析结果见表5。

表5 O-T流程能效、㶲效分析结果

从表5 可知,O-T 流程的整体能效及㶲效为67.2%和14.3%。能效与传统流程相近,㶲效却提高了6.2%。相对于传统流程,O-T 流程将压力能回收及热能回收耦合,将高品位压力能及部分热能转化为电能,大幅提高了系统㶲效。产生的电能可回用于系统,因此将透平输出功率作为能量回收系统重要评价指标之一。通过Aspen模拟结果易得系统的透平输出功率为18.8kW。

对于T-O 流程,在相同模拟条件下,输出流的特性如温度、压力、质量流量等见表6。各系统及各设备的能量效率、㶲效率分析结果见表7。

表6 T-O流程的模拟结果

从表7 可知,T-O 流程的整体能效及㶲效为30.7%和17.3%,能效比O-T 流程降低36.5%,㶲效提高3%。能效降低是因为流入蒸汽发生器H6的流体温度变低,蒸汽产量降低,以热能形式回收的能量减少。T-O 流程的透平输出功率为40kW,远大于O-T 流程的输出功率18.8kW,表明T-O 流程可将更多的高品位压力能通过透平回收而转化为直接反馈系统的电能。

表7 T-O流程的能效、㶲效分析结果

能效与㶲效分别是从量和质的角度评价能量的转化与利用。传统流程主要对系统热能进行回收利用,可以获得更多蒸汽产量;后两种流程将压力能和一部分热能转化为电力输出,输出电力可以回用系统,有效降低系统实际耗电量。因此,可以根据具体需求选择不同流程回收系统余能。相比而言,对于SCWO系统㶲效更能体现能量回收的价值。因此采用T-O 流程进行超临界水氧化系统的能量回收,能取得更为满意的效果。

4 工艺参数对系统效能的影响

对于超临界水氧化过程,运行条件会对系统性能及各项指标产生影响。因此,综合研究透平入口温度、出口压力以及有机朗肯循环蒸发温度对系统能效、㶲效、透平输出功率以及蒸汽产量的影响具有重要意义。

4.1 透平入口温度的影响

透平的入口温度即为反应器的出口温度,COD浓度越高的废水在SCWO反应中会放出更多的化学能,从而提高透平的入口温度。保持透平出口压力为5MPa,有机朗肯循环蒸发温度为120℃,透平入口温度的影响曲线如图4所示。

图4 透平入口温度对系统能效、㶲效、透平输出功率、蒸汽产量以及系统运行成本的影响

随着透平入口温度的提高,整个系统的能效、㶲效分别从25.9%和12.5%上升至34%和19.4%。输出功率从28.67kW 提高至43.36kW,使系统㶲效提高,蒸汽产量从601kg/h提高至713kg/h,使系统能效提高。由于透平入口温度升高且透平出口压力不变,导致透平出口温度升高,相应流经换热器H2的冷流体S4出口温度升高,因此电加热器H3所需功率下降。同时由于透平入口温度的提高,T1的输出功率相应提高;对于ORC 模块由于需保持蒸发温度不变,随着热源温度的提高,有机工质循环流量增大,相应的T2 输出功率提高。因此系统透平输出功率显著提高。蒸汽发生器H6的蒸汽产量随着换热器H4出口温度的提高也大幅提高。由此可见,SCWO工艺更适于处理高COD浓度的有机废液。

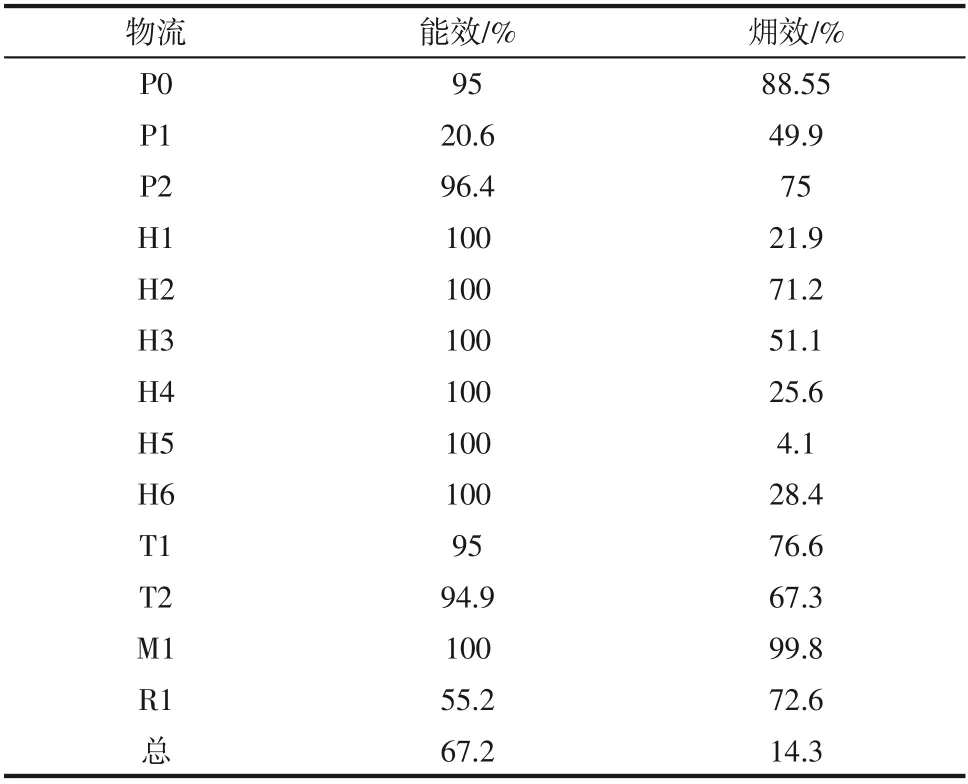

4.2 透平出口压力的影响

在保持进口压力不变的情况下,提高透平的出口压力将降低其输出功率,但出口温度会相应提高,因此ORC子系统的工质循环流量增大,对ORC系统输出功率有着正向作用。保持透平入口温度为500℃,有机朗肯循环蒸发温度为120℃,透平出口压力的影响曲线如图5所示。

图5 透平出口压力对系统能效、㶲效、透平输出功率、蒸汽产量以及系统运行成本的影响

可以看出,随着透平出口压力的升高,系统能效、㶲效分别从24.9%和13.7%上升至32.3%和18.1%。由于透平出口压力提高,透平入口温度不变,则透平出口温度也随之提高,流入蒸汽发生器H6的热流体温度提高,则蒸汽产量逐步从538kg/h提高至698kg/h。透平输出功率先降低后升高并趋于稳定,其原因是ORC 系统热源温度提高,蒸发温度不变,则工质循环流量增大,则T2 的输出功率增大,但T2输出功率的增加量小于T1输出功率的减少量,所以透平总输出功率呈现下降趋势。但随着循环工质流量的进一步增大,ORC 系统输出功率的增值逐渐超过透平的降值并趋于接近。

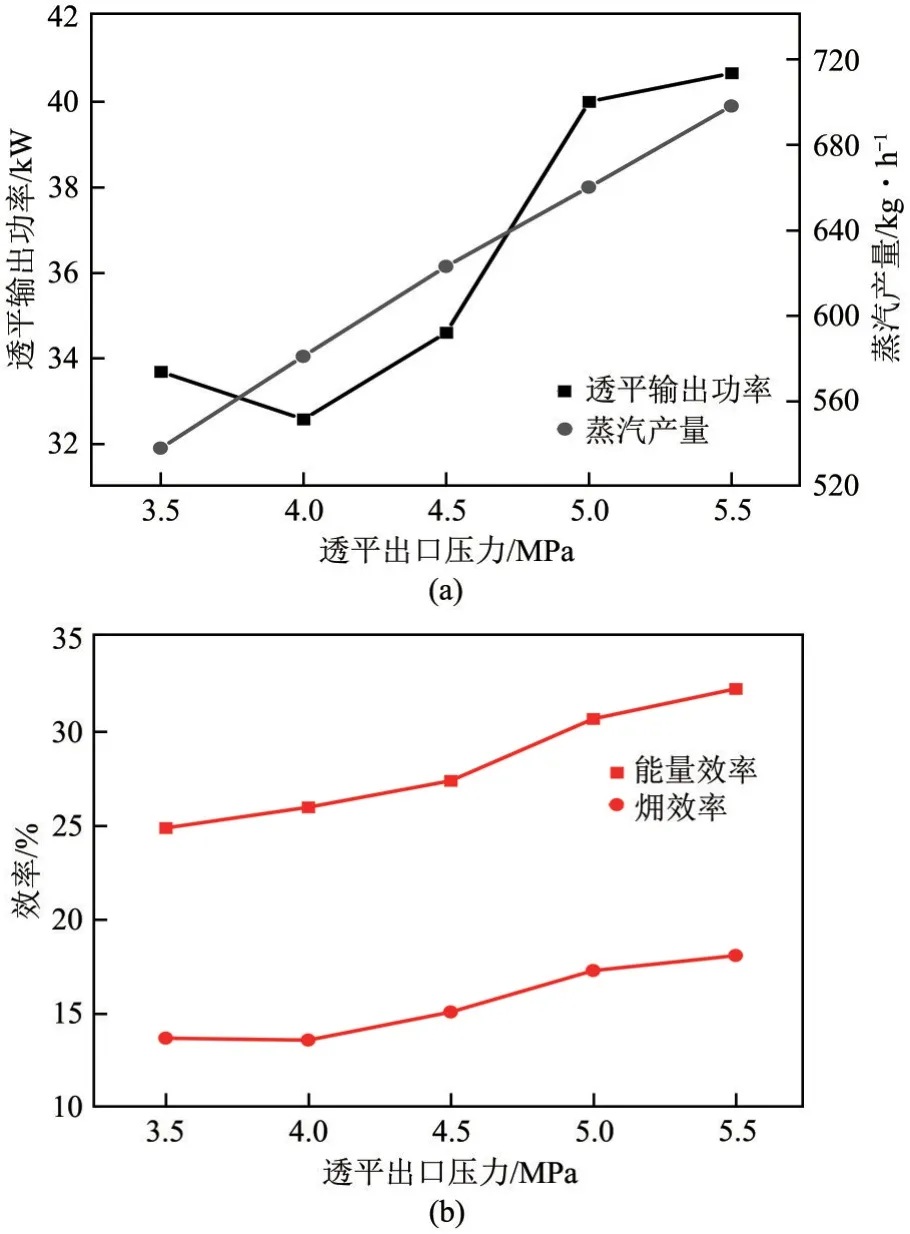

4.3 有机朗肯循环蒸发温度的影响

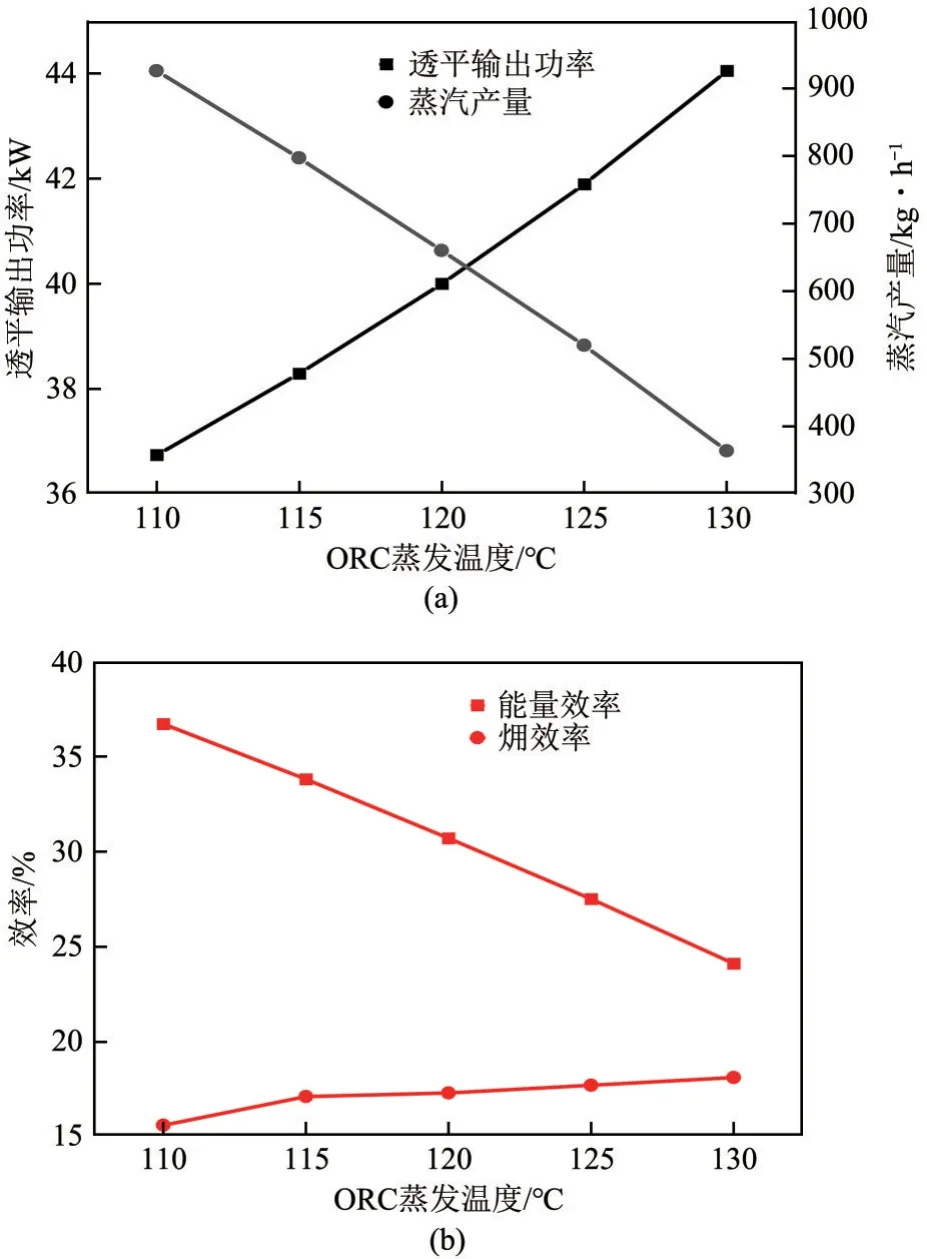

在保持热源温度及循环工质流量不变的情况下,有机朗肯循环的蒸发温度对ORC 能量回收子系统有着重要影响。保持透平入口温度为500℃,透平出口压力为5MPa,ORC 蒸发温度的影响曲线如图6所示。

由图6可知,随着有机朗肯循环蒸发温度的升高,系统能效从36.7%下降至24.1%,系统㶲效从15.6%上升降至18.1%。由于透平入口温度及出口压力不变,则ORC模块对全系统有着决定性影响。随着蒸发温度提高,ORC模块透平输出功率提高,系统㶲效也相应提高。但由于循环工质流量不变,因此换热器H4 的出口温度降低,流入蒸汽发生器H6 的热流体温度降低,则蒸汽产量下降,相对应系统能量效率降低。

图6 有机朗肯循环蒸发温度对系统能效、㶲效、透平输出功率、蒸汽产量以及系统运行成本的影响

综上可知,随着透平入口温度升高,系统效能显著提高,因此SCWO 工艺更适于处理高COD 浓度的有机废液。透平出口压力升高,系统透平的总输出功率趋于平稳。有机朗肯循环蒸发温度的提高会导致系统蒸汽产量降低及透平输出功率的提高,可根据生产实际需求选择蒸发温度。

5 结论

本文建立SCWO系统能量回收模型,介绍了传统工艺流程的能量回收方式,分析了系统能量利用效率,创新性地采用透平和有机朗肯循环(ORC)串联的方式对反应产物进行压力能及热能回收,对比3种不同工艺流程对系统能量效率、㶲效率及输出功率的影响,并在此基础上探讨超透平入口温度、出口压力以及ORC 蒸发温度对系统性能的影响。分析结果如下。

(1)O-T 流程的整体能效及㶲效为67.2%和14.3%。能效与传统流程的67.5%相近,㶲效较传统流程的8.1%提高了6.2%。因此选用压力能及热能回收耦合的方式来回收余能。

(2)T-O 流程的整体能效及㶲效为30.7%和17.3%,能效比O-T 流程降低36.5%,㶲效比O-T流程提高3%,输出功率比O-T 流程提高21.2kW。传统流程可以获得更多蒸汽产量,系统能效更高;创新流程获得的电力输出可以回用系统,系统㶲效更高。因此,可以根据具体需求选择不同流程回收系统余能。本文选用T-O 流程进行超临界水氧化系统的能量回收。

(3)透平入口温度的升高以及出口压力的升高都可以提高系统效能,因此SCWO工艺更适于处理高COD 浓度的有机废液。随着出口压力的升高,系统透平的总输出功率趋于平稳。有机朗肯循环蒸发温度的提高会导致系统蒸汽产量降低及透平输出功率的提高,但产生蒸汽无法直接反馈系统,而产生的电能可直接用于SCWO系统的用电设备,因此应根据实际不同的评价指标选择不同的蒸发温度。